|

|

|

Разделы

Публикации

Популярные

Новые

|

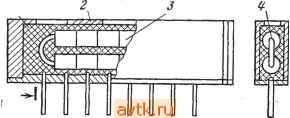

Главная » Токсичность герметизирующих материалов 1 ... 27 28 29 30 31 32 33 ... 36 1. Обезжирить и тщательно промыть крышку, кольцо и другие детали бензином или ацетоном. Сушить на воздухе в течение 15-20 мин. Затем нанести на поверхность всех деталей, подлежащих заливке, подслой П-11 и просушить на воздухе в течение 20 мин. Собрать крышку ламповой панели согласно чертежу.  Рис. 3-32. Трансформаторы, герметизированные эпоксидным комнаундем. В качестве демпфера применен кремнийорганический компаунд. / 2. Залить одним из кремнийорганических компаундов КЛТ-30, КЛ-4, ПК-68 и т. п. места согласно указаниям на чертеже и выдержать на воздухе не менее 24 ч. -На рис. 3-33 показана ламповая панель, герметизированная описанным способом. Пример 3. Заливка пермаллоевых тороидальных магнитенроводов. В целях максимального ограждения от внешних механических воздействий, возникающих при термоударах, а также от вибрационных и ударных нагрузок и предотвращения проникновения пропитывающего или заливочного материала в пермаллоевый магнитопровод последний обычно помещают в кольцевой пластмассовый или металлический кожух (контейнер). Закрепление -магнитопровода в кожухе целесообразно осуществлять эластичными материалами, не имеющими адгезии к магнитопроводу и не вызывающими недопустимых уходов магнитных параметров. Такими ма- териалами являются различные полисилоксановые эластомеры, вулканизующиеся при комнатной температуре и сохраняющие эластичность в широком диапазоне температур. Эти материалы хорошо также демпфируют вибрации. Исполяьзуют одно- и двухкомпонентные полисилоксановые герметики марок КЛ-4, КЛТ-ЗО, а также СКТН и др., свойства которых приведены в гл. 2.  Рис. 3-33. Ламповая панель, герметизированная кремнийорганическим компаундом. Заливку пермаллоевых магнитопроводов можно также осуществлять кремнийорганическими. каучуками СКТЭ (метилэтилсилоксановый) ВТУ 38-ЗГ № 369-69 и СКТФВ ВТУ 38-ЗГ-1310-69, представляющими собой мягкие массы, работоспособные в диапазоне температур -60+200°С (СКТЭ) и -60--1-250°С (СКТФВ). Эти материалы не подвергаются деструкции при нагреве без доступа воздуха. Кроме вышеуказанных материалов, заливка магнитопровода в кожухе может производиться с помощью кремнийорганического вазелина, например, марки КВ-3 МРТУ 6-02-303-64, представляющего собой пасту на основе кремнийорганической жидкости. Вазелин КВ-3 может использоваться в диапазоне температур -65--200°С. Технологический процесс заливки пермаллоевых магнитопроводов, находящихся в кожухе. а) Заливка с применением герметиков типов КЛ, ВГО-1 и др.: 1. Заполнить герметикой примерно /4 высоты кожуха и опустить в него магнитопровод, после чего добавить герметик так, чтобы он превысил уровень поверхности магнитопровода на 1,5-2,0 мм. 2. Выдержать на воздухе с залитым магнитопроводом не менее 24 ч, после чего закрыть крышку кожуха и снять со стенок кожуха излишки герметика, б) Заливка с применением кремнийорганических каучуков марок СКТЭ, СКТФВ. 1. Приготовить 30%-ный раствор каучука в толуоле % заполнить им /4 высоты кожуха, опустить в него магнитопровод, после чего долить раствором так, чтобы покрылся торец кожуха. 2. Залитые магнитопроводы поместить в сушильный шкаф. Поднять температуру до 70°С, выдержать при этой температуре 8-12 ч в зависимости от типоразмера ?;ердечника. Доливку раствором каучука осуществлять по мере испарения растворителя до тех пор, пока магнитопровод не закроется слоем каучука. в) Заливка с применением кремнийорганического вазелина марки КВ-3. Введение в кожух с магнитопроводом вазелина можно осуществлять по схеме 1. Вакуумировать вазелин КВ-3 в течение 4 ч при температуре 160±5°С и остаточном давлении -2,7 кПа, после чего нанести слой вазелина на торцы магнитопровода. Опустить в кожух магнитопровод и закрыть его торец вазелином, после чего закрыть крышкой кожух. По схеме 2 вакуумиро-. вать вазелин КВ-3 в течение 4 ч при температуре 160± ±5°С и остаточном давлении ~ 2,7 кПа и нанести слой вазелина на торцы магнитопровода. Опустить магнитопровод в кожух и закрыть его торец герметикой КЛ-4 или СКТН, оставив небольшой зазор между герметикой и крышкой. Выдержать кожух с залитым сердечником на воздухе в течение 24 ч и закрыть крышку. Заливка по схеме 1 менее технологична, так как вазелин КВ-3 обладает высокой вязкостью. К недостаткам заливки магнитопроводов каучуками СКТЭ и СКТФВ следует отнести длительность процесса и токсичность. Заливка пермаллоевых тороидальных магнитопроводов в кожухах по схеме 2 (при глубине заливки не более 4 мм) обеспечивает достаточную стабильность параметров в жестких условиях эксплуатации. Пример 4. Заливка эластичным компаундом плоских конструкций. Для плоских и удлиненных конструкций, в которых обычно возникают значительные внутренние напряжения, а расстояние между кожухом и магнитопроводом   Рис. 3-34. Эскиз плоского дросселя. / - заливочный компаунд; 2 - кожух из пластмассы; 3 - магнитопровод; 4 -обмотка; 5 - отверстие для заливки.  Рис. 3-35. Плоский дроссель. не превышает 0,5 мм, необходимо применение маловязких компаундов, обладающих высокой эластичностью, особенно в условиях низких температур. К таким материалам относятся компаунды на основе полидиенуретан-диэпоксида. Наиболее приемлемым для данной конструкции является компаунд К-291М, свойства которого приведены в гл. 2. Плоский дроссель, залитый компаундом К-291М, показан на рис. 3-34, 3-35. Герметизацию плоских конструкций можно осуществлять как в форме, так и в кожухе, который изготавливается из пластмасс или металла. Технологический процесс заливки следующий. 1. Обезжирить поверхность изделия и внутреннюю поверхность кожуха тампоном, смоченным в бензине, и высушить на воздухе 10-15 мин. Установить изделие в кожух и поместить в сушильный шкаф с температурой 80±5°С, при которой выдержать в течение 1-2 ч. 2. Приготовление компаунда К-291М осуществляется в емкости, в которую вводят продукт ПДИ-ЗАК и отвердитель ызо-МТГФА, смесь тщательно перемешивается и помещается в сушильный шкаф, где она нагревается до температуры 70±5°С в течение 1 ч, затем массу вакуумируют до исчезновения пузырьков воздуха. Отдельно растворяется антиоксидант НГ-2246 в небольшом количестве ацетона, к нему добавляется ускоритель УП-606/2, после чего этот раствор вливается в отваку-умированную массу. Полученный компаунд перемешивают и помещают в вакуумную установку (или автоклав), после чего вакуумируют при остаточном давлении 1,3-2 кПа и температуре 60±5°С до прекращения выделения пузырьков воздуха (примерно 20- 25 мин), после чего снимают вакуум. Жизнеспособность приготовленного компаунда при температуре 65±5°С 45-60 мин, а при комнатной температуре до 12 ч. 3. Извлечь емкость с компаундом из вакуумной установки и залить изделие, находящееся в кожухе; поместить залитое изделие в вакуумную установку и вакуумировать в течение 5-10 мин при остаточном давлении 1,3-2 кПа и температуре 80±5°С, после чего снять вакуум. В случае невозможности осуществления вакуумиро-вания компаунда в кожухе можно осуществлять заливку в два приема. Вначале залить компаунд выше изделия на 2-3 мм, выдержать в сушильном шкафу при температуре 80±5*С в течение 2 ч, после чего долить компаунд заподлицо с кожухом. 4. Изделие, залитое компаундом, установить в сушильный шкаф и полимеризовать по любому из нижеприведенных режимов. Режим № 1.........80+5°С, не менее 24 ч Режим № 2.........100+5°С, 12 ч Режим № 3.........120±5С, 8 ч После отверждения изделия выгружаются из сушильного шкафа и поступают на маркировку и контроль. 3-3. ЗАЛИВОЧНЫЕ ФОРМЫ, ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ И МАТЕРИАЛЫ ПРИ ГЕРМЕТИЗАЦИИ Формы, в зависимости от конструкции изделий заливку производят в открытых или закрытых разборных или неразборных формах. Формы открытого типа имеют свободную верхнюю поверхность, через которую заливается компаунд. Эти формы более просты в изготовлении и создают лучшие условия для газовыделения при заливке, но получаемое изделие требует дополнительной отделки, так как может иметь неровную поверхность, острые края и т. п. Формы закрытого типа дают окончательный профиль изделия, однако ухудшают условия заполнения и газовыделения. Поэтому в формах этого типа рекомендуется применять сифонную разливку, когда компаунд подводится к нижней части формующей полости. Температура формы и установленного в ней изделия должна на 15-20°С превышать температуру заливаемого компаунда. Это обеспечивает лучшую растекае-мость компаунда в форме и соответственно лучшее ее заполнение. Оформляющие поверхности форм должны быть тщательно обработаны. Отделка рабочей поверхности не должна быть ниже 7-го класса. Конструкция формы оказывает огромное влияние на качество изделия с литой изоляцией, поэтому при проектировании форм следует учитывать основные требования: форма должна свободно заполняться компаундом и легко разниматься после его отверждения; форма должна иметь отверстия для удаления летучих, и в ней должны быть сведены к минимуму пре- пятствия к перемещению возду^са в напраЁленйи открытой поверхности; в связи с этим в форме не должно быть острых углов; форма должна допускать свободную усадку компаунда в процессе его отверждения; конструкция формы должна обеспечивать достаточную производительность; сечение литника в месте перехода к изделию должно быть малым, тогда разрыв будет происходить только в этом месте литника и не будет сколов у края изделий; форма должна иметь минимальную толщину стенок для лучшего прогрева компаунда, механическую прочность следует обеспечить путем введения ребер жесткости, радиус закруглений полостей форм, оформляющих изделия, не должен быть менее 2 мм; форма должна иметь небольшую конусность для облегчения съема изделий после отверждения. Конструкция формы в каждом отдельном случае обусловлена конструкцией изделия, и в зависимости от последней формы могут быть цельными и разъемными. При проектировании форм для заливки изделий компаундами МБК, КМ-9 следует учитывать, что их усадка по стенкам открытых литьевых форм фактически отсутствует, поэтому конструкция форм должна предусматривать 10-12%-ный запас жидкого компаунда над его нормальным уровнем (после отверждения). Ввиду высокой адгезии и отсутствия усадки этих компаундов по стенкам форм последние должны обязательно покрываться разделительной смазкой. Для центровки и крепления изделий в формах применяются следующие методы: для изделий с простой конфигурацией и для открытых форм применяют ступенчатую заливку; в форму заливают предварительный слой компаунда, после отверждения которого на нем устанавливаются изделия, затем производится окончательная заливка; для изделий со сложной конфигурацией и при применении закрытых форм расстояние между изделием и формой фиксируется укладкой небольших пластин из отвержденного заливочного компаунда. Укладка фиксаторов производится в нескольких точках (в зависимости от габаритов изделий в трех-че-тырех точках). Чтобы предотвратить смещение при заливке, пластины предварительно приклеиваются к изде- Лиям соответствующим клеем. Указанный прием фиксации изделий в формах обеспечивает получение хорошей центровки, однако требует дополнительного времени на подготовку изделий, поэтому следует рекомендовать его только в том случае, когда к толщине изоляции предъявляют жесткие допуски; фиксация с помощью специальных знаков в форме, поддерживающих изделие :в нужном положении, а остающиеся на поверхности готового изделия отверстия заливаются компаундом. Этот метод нетехнологичный, так как требует дополнительной операции заделки отверстий. Простейшим способом фиксации, к которому надо стремиться при разработке коиструкции заливаемого изделия, является фиксация с помощью металлических или иных деталей изделий, таких, как выводные проводники, лапки крепления, магнитопроводы, и т. н. Это наиболее технологичный метод. Отверстия в изделиях оформляются с помощью специальных вкладышей, которые рекомендуется изготовлять из материала, обладающего высокой теплопроводностью и большим коэффициентом линейного расширения, иначе при охлаждении компаунд, обладающий более высоким коэффициентом линейного расширения, настолько сильно обожмет вкладыш, что при его извлечении может повредиться литая изоляция, а в компаунде возникнут внутренние механические напряжения, которые в дальнейшем способны привести к растрескиванию литой изоляции. Вкладыши могут быть из фторопласта-4, стали, сплавов алюминия. При применении фторопластовых вкладышей разборку формы можно производить после охлаждения ее до комнатной температуры, так как ТКЛР фторопласта-4 в несколько раз превышает ТКЛР эпоксидного компаунда. Металлические вкладыши лучше извлекать в горячем состоянии. Формы могут быть металлические: стальные, хромированные, полированные, из сплавов алюминия, из белой жести (как правило, разового использования), а также из фторопласта-4 и кремнийорганической рези- ны. Последние представляют особый интерес в связи с тем, что высокая их эластичность способствует отверждению эпоксидных компаундов без возникновения внутренних механических напряжений. В целях облегчения съема готовых герметизированных изделий внутреннюю поверхность форм покрыва- ют разделительным слоем, снижающим адгезию литьевого компаунда к стенкам форм. Формы из кремнийорганических резин и фторопласта-4 не требуют смазки. На рис. 3-36 показаны детали формы для заливки автотрансформатора, а на рис. 3-37-вразрез залитого автотрансформатора. Антиадгезионные смазки для форм. В качестве разделительного слоя, снижающего адгезию литьевого ком-  Рис. 3-36. Детали формы для заливки автотрансформаторов и автотрансформатор.  Рис. 3-37. Разрез залитого автотрансформатора. паунда к стенкам стальных и алюминиевых форм, применяются смазки, приведенные в табл. 3-13. Формы смазанные растворами СКТ, СКТЭ, СКТФВ, К-21, ПМС-50, ГКЖ-94 и др., могут использоваться от 3 до 10 раз. Для смазки форм применяются также кремнийорганический вазелин марки . КВ-3, смазка ЦИАТИМ-221, кремнийорганическая жидкость № 5 и др. Очень важно, чтобы слой смазки был тонким и равномерным. В противном случае деталь по чистоте поверхности .может не соответствовать чертежу изделия. При высоких требованиях к чистоте поверхности деталей смазка должна аккуратно наноситься на поверхность формы мягкой художественной кистью. Применение для этой цели пульверизатора не рекомендуется из-за увеличенного расхода смазки и образования натеков в углах формы. Смазки высыхают от растворителя в комнатных условиях в течение 10-15 мин. Остатки смазки с поверхности изделий и форм легко удаляются тампоном, смоченным в бензине или толуоле. Для многократного .использования смазанных форм необходимо после воздушной сушки применить печную при температуре 200- 250°С в течение 0,5-2 ч (табл. 3-13). Технологические указания. Смазка состава № 2 с перекисью бензоила (ПБ) изготовляется следующим образом. Влажную ПБ слегка растереть в фарфоровой ступке, перенести на воронку с фильтром и промыть спиртом. Просушить на фильтровальной бумаге при комнатной температуре 10-12 ч. Растворить в толуоле и ввести в раствор мелконарезанные кусочки каучука. Смесь периодически взбалтывать до полного растворения каучука, после чего раствор профильтровать через капроновую ткань 2 раза. ПБ хранить в герметичной стеклянной таре, наполненной водой или спиртом. Сушить ПБ непосредственно перед применением. Максимальная навеска ПБ при приготовлении должна быть не более 50 г. Перед нанесением смазки поверхность форм должна быть тщательно очищена от грязи. В случае сильного загрязнения рекомендуется кипячение ее в 10%-ном растворе щелочи в течение часа. В качестве разделительных средств можно применять также кремнийорганические масла, консистентные смазки, ацетилцеллюлозные и поливинилхлоридные ла- 1 ... 27 28 29 30 31 32 33 ... 36 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |