|

|

|

Разделы

Публикации

Популярные

Новые

|

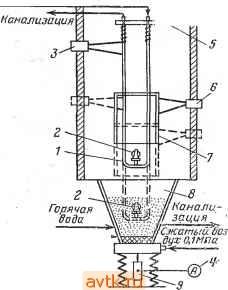

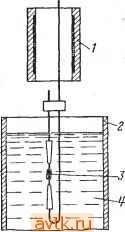

Главная » Токсичность герметизирующих материалов 1 ... 24 25 26 27 28 29 30 ... 36 элййтНчйые (если й конструкции иМе1бтся йровоДа тонких сечений или чувствительные к механическим воздействиям материалы или приборы) или жесткие пропиточные материалы и компаунды. В качестве пропиточного компаунда может использоваться компаунд МЕК-1, а если нужен эластичный компаунд, последний пластифицируется трикрезилфосфатом (:МБК-2). Технологический процесс пропитки и обволакивания. 1. Изделия, подлежащие герметизации, очищаются от пыли, после чего производится защита (составы указаны на с. 307) выводных концов, резьбовых отверстий и т. п. от попадания компаунда. Изделия сушатся Б автоклаве при остаточном разрежении 2-2,6 кПа и температуре 70±5°С в течение 3 ч либо в сушильном шкафу при температуре 110+5°С Б течение 5-6 ч, и затем их охлаждают до 20±5 С, ие вынимая из сушильного устройства. Заполняют компаундом МБК-1 с вязкостью 30-60 с по вискозиметру IB3-4 .емкость с изделиями, помещенную в автоклав. 2. Залитые компаундом МБК-1 изделия вакуумиру15)тся в течение 30 мин при температуре 20+5°С и остаточном давлении ~2- 2,7 кПа, а .затем выдерживаются под давлением 0,3-0,4 МПа в течение 5 мин. Этот режим повторяется. 3. Снимается давление, изделия извлекаются, подвешиваются для удалеяия избытка компаунда; выводные концы и другие детали, не подлежащие покрытию компаундом, протираются лоскутом, смо- ,ченным в ацетоне. 4. Отверждение пропитанных изделий осуществляется ,в сушильном шкафу при температуре вначале 90rh5°C в течение 4 ч и затем 125±5С в течение 10 ч, .после охлаждения изделий до температуры 2(ГС производится их обволакивание. 5. Для обволакивания изделий используется компаунд МБК сорт Б вязкостью 3-4 мин (первое обволакивание) или 7-10 мин (второе обволакивание) по вискозиметру ВЗ-4. 6. Изделия подвешиваются на приспособление и погружаются Б компаунд, так чтобы его уровень над изделием был не менее 20 мм, и выдерживаются до прекращения выделения пузырей воздуха, а затем изделия извлекают, дают стечь избытку компаунда, снимают потеки, протирают выводные концы и места, не подлежащие .покрытию компаундом, и изделия помещают в сушильный шкаф. 7. Отверждение осуи1ествляется по ступенчатому режиму: 90±5°С в течение 2 ч, 100±5°С -4 ч и 125±5°С -5 ч, после охлаждения производится аналогично первому второе обволакивание и отверждение при температуре 90±5° - 2 ч, 100±5°С -4 ч, 125±5°С-10-12 ч. Технологические указания. При пропитке компаундом МБК-2 следует руководствоваться теми же режимами, что и для МБК-1 (пример 4), время отверждения для различных изделий следует уточнять по величине Rus, указанной в технической документации на изделие; для пропитки можно применить компаунд МБК холодного отверждения, охлаждение его в процессе приготовления может быть осуществлено сухим льдом. Для ряда изделий может применяться вместо избыточного давления атмосферное. Это устанавливается качеством пропнткн (разрезкой пропитанных изделий). В некоторых случаях допускается производить обволакивание пропитанных изделий без отверждения после пропитки; двукратное обволакивание следует производить в том случае, если однократное не обеспечивает требований технических условий на изделие. При ©днократном обволакивании продолжительность полимеризации при температуре 125±5°С должна быть 10-12 ч. Обволакивание может производиться компаундом МБК.-1 вязкостью 30-60 с по вискозиметру ВЗ-4, наполненным слюдой. Компаунды МБК могут также применяться для заливки изделий. При вакуумировании формы с изделиями, залитыми компаундами МБК холодного отверждения, рекомендуется выдержка их с целью отверждения в течение 6-18 ч в атмосфере углекислого газа или азота при комнатной температуре. В случае горячего отверждения необходима выдержка при температуре 70±5°С в течение 10-18 ч. Иногда применяют дополнительный прогрев при температуре ПО- 125°С Б течение 6-8 ч. При конструировании изделий для последующей их пропитки и заливки компаундами МБК следует учия-ывать некоторые специфические особенности этих материал.-в. Например, в связи с повышенной эластичностью полимеров МБК крепление трансформаторов, дросселей и других изделий следует производить не по литой изоляции, а при помощи соответствующих металлических деталей, связанных с магнитопроводами. Следует иметь также в виду высокую адгезию компаундов. МБК и практически отсутствие усадки по стенкам форм, что важно учитывать при конструировании заливочных форм и выполнении процесса заливки. Покрытие порошкообразными эпоксидными компаундами на установках УНТ. В производстве тропикоустой-чивых ЭРЭ применяются полуавтоматические установки марки УНТ, с помощью которых осуществляется напы--ление изделий вибровихревым методом. Использование этого метода позволяет осуществлять одновременное напыление с требуемой толщиной металлических и неметаллических поверхностей без при мене--ния предварительной шпатлевки имеющихся в конструкции неплотностей. Напыление осуществляется порошкообразным эпоксидным компаундом марки ЭП-49Д/2. Температура расплавления порошка ЭП-49Д/2 130-140°С, а отверждения 145±5°С (в течение 6-10 ч). По электрическим и механическим свойствам порошкообразный компаунд ЭП-49Д/2 не уступает лучшим эпоксидным компаундам, срок его хранения не менее 6 мес. Для напыления различных изделий существует ряд установок, например, для крупногабаритных трансформаторов и дросселей рекомендуется комплект оборудования УН.Т-1 (рис. 3-.18), а для малогабаритных УНТ-2 (рис.3-19). Их производительность не менее 100 000 изделий в год. В комплект оборудования установки для напыления крупногабаритных изделий входят уставов- ка нагрева УН-1, установка напыления УНТ-1 и стол для обработки напыленных изделий СНТ-1. Установки УН предназначены для предварительного нагрева изделий перед напылением и для отверждения напыленного слоя. Установка УН-1 состоит из шкафа, пульта управления и регулятора напряжения. Изделия нагреваются горячим воздухом, циркулирующим в камере нагрева, с по-  Рис. 3-18. Общий вид оборудования для напыления крупногабаритных изделий. мощью центробежного вентилятора и калорифера. Скорость воздуха колеблется от 5 до 15 м/с в зависимости от сечения камер и воздуховодов. В камере нагрева находятся шесть горизонтальных полок и отводов, направляющих воздух вдоль полок. Частичное обновление воздуха регулируется заслонками, расположенными в воздуховоде. Трансформаторы и дроссели загружаются в установку УН-1 и выгружаются из нее с помощью подъемника. Контроль и регулирование температуры внутри шкафа осуществляются двумя милливольтметрами, пультом управления и автоматическим выключателем. Изделия, предварительно нагретые в УН-1 до температуры 145±5°С, передаются на УНТ-1. Установка УНТ-1 (рис. 3-20) состоит из ванны напыления 8 с расположенной на дне пористой перегородкой из песчаника и печи 7 нагрева изделий и оплавления покрытий. Шток с держателем / изделий 2 охлаждается циркулирующей внутри него водой, чтобы не было прилипания напыленного порошка.  Рис. 3-19. Установка УНТ-2 для напыления малогабаритных изделий. До начала работы установки задается режим напыления: время напыления и оплавления, а также количество этих циклов. Кратность цикла напыления - оплавления может быть от 2 до 10 в зависимости от типоразмера изделия. Предварительно подготовленные к напылению изделия устанавливают на держатель, жестко смонтированный на штоке. При включении кнопки пуск печь опускается в нижнее положение и нагревает изделие до нуж- ной температуры. По истечении времени предварительного нагрева шток опускается в нижнее положение и тем самым переносит держатель с изделием в ванну напыления, затем после автоматической выдержки поднимается в верхнее положение, подавая изделие в печь для оплавления напыленного слоя. В это время включается вибрационная система, смонтированная в верхней части Охлаждаю-,-, щаяВода  Охлаждающая вода Рис. 3-20. Схема установки УНТ-1. / - держатель; 2 - изделие; 3 - механизм подъема держателя; 4 - электродвигатель; 5 - стряхиватель; 6 - механи м подъема печи иагрева; 7 - печь нагрева; 3 - ванна напыления; 9 - вибратор. штока, которая производит стряхивание излишков порошка с поверхности изделия. Для малогабаритных изделий объемного и печатного монтажа применяется второй комплект оборудования-установка УНТ-2 (рис. 3-19). В.от.пичие от установки УНТ-1 в УНТ-2 механические редукторные системы подъема держателя изделий и ресщ §амень1 на пневт МйГйческие, й й зависимости от команд, поступающих от электросхемы установки, держатель изделий и печь занимают нижнее или верхнее положение. Для стабилизации скорости подъема и опускания штоки пневмоци-линдров связаны со штоками гидроцилиндров. Скорость подъема и опускания регулируется с помощью дросселей. Установка УНТ-2 снабжена съемными стаканами VZZZZZZZZZZZZZZ,  Б У 7Л Сжатый воздух v 0,ЗМПа Рис. 3-21. Схема стола СНТ-1. / - механизм подъема; 2 - станина; S - стойка; 4 - нзделне; 5 - печь подогрева; 6 - столик подъемный; 7 - золотник электромагнитный. напыления вместимостью до 5 л (в УНТ-1 -стакан вместимостью 14 л). Ванна напыления в УНТ-2 имеет окно со стеклом, на которое нанесены деления для наблюдений за расходом порошка, высоты псевдоожиженного слоя и т. п. Порошок из ванны удаляется через дренажное устройство. Воздух, подаваемый в ванну напыления с целью создания псевдоожиженного слоя, предварительно подогревается. Напыленные изделия поступают для отделки на стол СНТ-1, схема которого показана на рис. 3-21. Принцип работы стола следующий. Напыленное изделие 4 подают на одно из рабочих мест (в установке УНТ-1 имеются дЁа рабочих Места, а ё УНТ-2 -четыре) и вместе с защитной подложкой устанавливают на палец вращающейся стойки 3. При вращении изделия в удобном для рабочего положении производят очистку от напыленного покрытия лепестков и выводов, выравнивание напыленного слоя и т. п. Если рабочий не успел закончить обработку напыленного покрытия и оно затвердело, изделие снимают с пальца вращающейся стойки и устанавливают на столике 6 закрепленного на стойке механизма подъема/. Затем, нажимая кнопку пуск ,. на панели автомат , изделие поднимают в печь, где оно автоматически выдерживается с помощью реле времени. После этого столик с изделием опускается в ниж- J нее положение, нагретое изделие вновь- устанавливают на палец вращающейся стойки, где производят окончательную отделку напыленного слоя, после чего готовое изделие поступает на отверждение напыленного слоя, контрольные операции и маркировку. .В комплект установки УНТ-2 входит установка нагревания УН-2, кото- , рая аналогична выщеописанной установке УН-1, но отличается от нее меньшими габаритами и компакт-ностью, так как в ней осуществляются операции предварительного нагрева и полимеризации малогабаритных изделий. В табл. 3-10 приведена сравнительная техническая характеристика двух комплектов оборудования для напыления крупно- и малогабаритных трансформаторов и дросселей. Оборудование отличается простотой и технологичностью изготовления изделий методом напыления. Технологический процесс напыления состоит из опе- Техническая характеристика комплектов оборудования для напы Характеристики Установки напыления

Потребляемая мощность, кВт Количество одновременно напыляемых и обрабатываемых изделий Время разогрева оборудования до рабочей температуры, ч Бремя подъема и опускания держателя и печи, с Цикл работы, мин Макси.мальная температура, °С Габаритный размеры, мм: установки Пульта управления са, кг: установки пульта управления раций: подготовки изделий к напылению, процесса напыления и обработки напыленного покрытия и отверждения покрытия. Технологические операции процесса напыления эпоксидными порошками намоточных изделий. 1. В подготовку изделий к напылению входят зачистка контактных выводов от пропиточного лака, очистка от пыли, обезжиривание бензином, укладка демпфера на острых ребрах магнитопровода и обоймы (в случае напыления всей поверхности трансформаторов и дросселей броневой конструкции), установка площадок под основания трансформаторов и дросселей, нагревание в установках УН-1 или УН-2 при температуре 130-150°С в течение 3-7 ч в зависимости от типоразмеров изделий. 2. Нагретые изделия устанавливаются на держатель установки УНТ-1 (УНТ-2), и производится напыление по автоматически задаваемому режиму для каждого ти- ..поразмера изделий. Как правило, минимальное количество циклов напыление - оплавление 3, а максимальное 8. 3. Время выдержки в псевдоожижепном слое 3-5 с, а в терморадиационном оплавителе 10-20 с при температуре 370±10 С. 4. Напыленное изделие устанавливается на стол СНТ-1 (СНТ-2) для обработки напыленного слоя. Допускается дополнительный нагрев напыленного изделия в печи стола в течение 20 с. 5. Изделия, обработанные на столе СНТ-1 или СНТ-2, поступают в установку УН-1 или УН-2, где при Таблица 3-10 лешя крупно- и малогабаритных изделий

fekllepaType l45±5*C покрытия OTEepiJaaiotcH от 6 дб 10 ч, после чего изделия осматриваются. Если имеются дефекты (раковины, свищи и т. п.), их устраняют заделкой специальными компаундами, затем маркируют и осуществляют контроль на соответствие техническим условиям на эти изделия. Образцы изделий, напыленных компаундом ЭП-49Д/2 на установках УНТ, показаны на рис. 3-22. Автоматически задаваемый режим на установках УНТ-1 и УНТ-2 обеспечивает получение повторяемости  Рис. 3-22. Изделия, напыленные компзу11дом ЭГ[-49Д/2 на установке УНТ.  Рис. 3-23. Напыленные изделия, в которых металлические деталц 2) крепятся за счет адгезионных свойств напыленного покрытия.  Рис. 3-24. Схема напыления эпоксидным компаундом изделий (высокочастотных дросселей). / - нагреватель; 2 - камера напыления; 5 - изделие; 4 - псевдоожиженный порошок. как ПО толщине покрытия, так и по габаритным размерам напыленных изделий, а также идентичность их параметров. Высокие адгезионные свойства напыленного эпоксидного покрытия позволяют в ряде случаев совместить методы влагозащиты и склеивания отдельных крепежных деталей', исключив тем самым применяющееся обычно механическое крепление (винтами, гайками, сваркой и т. п.). На рис. 3-23 показаны изделия, в которых механические детали крепятся за счет высокой адгезии напыленного слоя. Аналогично изготовляются трансформаторы с радиатором (рис. 2-31). Крепежные металлические детали (обоймы, радиаторы, основание и т. п.) предварительно обезжирива-, ются и нагреваются до температуры 150-160°С и в нагретом, состоянии на столе СНТ-1 (СНТ-2) одеваются на свеженапыленный слой, после чего изделия устанавливаются в струбцины, в которых они проходят термо-. обработку с целью отверждения напыленного слоя. На рис. 3-24 приведена принципиальная схема напыления изделий (ВЧ дросселей). Герметизация с применением покрывных лакокрасочных материалов. Технологический процесс покрытия изделий лаками и эмалями состоит из операций подготовки поверхности под покрытие, грунтования и шпатлевания, нанесения лакокрасочного покрытия и сушки покрытия. Подготовка .поверхности под покрытие необходима для обеспечения хорошей адгезии покрытия к материалу покрываемого изделия. Выбор метода и материала для подготовки поверхности зависит от материала изделия, конструктивных требований и условий эксплуата-. ции. Очистка поверхности может выполняться различ--ными способами: механическим, химическим и с приме-, пением ультразвука. 1 ... 24 25 26 27 28 29 30 ... 36 |

|||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |