|

|

|

Разделы

Публикации

Популярные

Новые

|

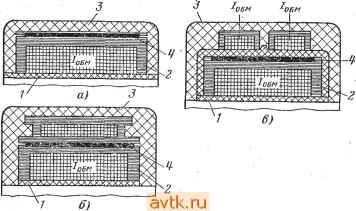

Главная » Токсичность герметизирующих материалов 1 ... 25 26 27 28 29 30 31 ... 36 Необходимость грунтования и шпатлевания поверхности изделий перед окраской определяется требованиями к внешнему виду, материалом, из которого изготовлено изделие, условиями эксплуатации изделий и т. п. Как правило, для эксплуатации покрытий в условиях тропического климата грунтование обязательно. Шпатлевание производится в зависимости от состояния поверхности изделий, толщина шпатлевки не должна превышать 0,5 мм. Количество лакокрасочных слоев определяется условиями эксплуатации и классом отделки. Способ нанесения лакокрасочных материалов определяется масштабом производства, размерами и конфигурацией изделий и свойствами применяемых материалов. Сушка лакокрасочных покрытий может производиться в зависимости от применяемых материалов при различных температурах. Сушка при повышенной температуре сокращает длительность технологического цикла и повышает качество защитной пленки. Ниже приведены некоторые примеры применения лакокрасочных материалов. Пример 1. Покрытие лаками печатных плат, поверхностей зачистки облоя для повышения влагозащиты различных изделий, эксплуатирующихся в тропическом климате. Технологический процесс покрытия лаками состоит из операций очистки изделий от пыли и обезжиривания спирто-бензиновой смесью или спирто-хладоновой (хладон 11-3 - ТУ 6-02-60)-75) смесью в соотношении 1:1. Места пайки тщательно промываются спиртом, после чего осуществляется сушка при комнатнор температуре в течение 30 мии. Приготовленный по рецептуре и нужной вязкости лак (табл. 3-11) тщательно перемешивается и фильтруется через фильтр, состоящий из шести слоев батиста пли из технологического капрона. Полученный лак наносится иа изделия- (кистью, окунанием, пульверизатором и др.). Натеки лака удаляются, как правило, цен трофугированием, после чего производится сушка на воздухе в течение 30 мин по температурному режиму, приведенному в табл. 3-12. Пример 2. Покрытие металлических корпусов различных изделий для работы! в тропическом климате и в диапазоне температур -60-г--85°С осуществляется обычно эмалью ЭП-51 разных цветов с нанесением по грунтшпатлевке ЭП-00-10. Технологический процесс покрытия изделий эмалями сводится к подготовке изделий к покрытию, приготовлению шпатлевки ЭП-00-10 и ее нанесению, сушке шпатлевки и полировки (иногда), покрытию эмалью ЭП-51 и сушке эмали. Краткое описание этих операций приведено ниже. Обезжиренные металлические корпуса бензином, спирто-бензиновой или спирто-хладоновой смесью (соотношение 1:1) сушат при комнатной температуре в течение 30 мин. В шпатлевку ЭП-ОО-Ю (100 мае. ч.) вводится 8,5 мае. ч. отвердителя № 1, после чего ее тщательно размешивают и разбавляют Таблица 3-11 Рецептура и технологические параметры покрывных лаков

Режимы отверждения лаков Таблица 3-12 Слой лака УР-231 Э-4100 1-Й слой 2-й слой 3-й слой 60-65°С-2-3 ч или 100-ПОС 0,5-1 ч 75-80°С-2-3 ч или 110-120°С 0,5-1 ч 75-80°С-4-5 ч или 110-120°С-2-3 ч Для эксплуатации покрытия в тропическом климате сушка 3-го слоя должна быть при температуре 110- 120°С 150-160° С-1 ч 150-160°С-3 ч По требованию ТУ или чертежа на изделие допускается нанесение 3-го слоя с сушкой 150-160°С-3 ч Продолжение табл. 3-12

растворителем № 646 до вязкости по ВЗ-4 при 20°С 20-23 с для нанесения окунанием и до 17-20 с для нанесения пульверизатором. Затем шпатлевку фильтруют через три слоя марли. Готовить шпатлевку счедует перед употреблением для использования в течение 1-1,5 ч. Покрывают корпуса приготовленной шпатлевкой методом окунания или пульверизатором, после чего ее подвешивают или .центрофу-гируют и снимают натеки. Сушку корпусов осуществляют при, комнатной температуре в течение 4 ч, затем, их помещают в термостат, поднимают температуру до 60-70С, при которой выдерживают в течение 4-5 ч. Охлажденные корпуса можно отполировать с применением полировочной пасты до получения блеска, после чего покрыть из пульверизатора эмалью ЭП-51, предварительно профильтрованной через три слоя марли и имеющей вязкость по ВЗ-4 при 20°С 14-18 с (разбавитель № 646). Сушить корпуса следует при комнатной температуре 20-30 мин, а затем сушить первый слой эмали при 80-85°С - 1,5-2 ч или при 100-110°С-1 ч-1 ч 15 мин. Сушить второй слой эмали следует при 80-85С - 3,5-44 или при 100-110°С - 2,5-3 ч. Пример 3. Покрытие нагревостойких высокочастотных дросселей, работающих в условиях тропического климата и при воздействии температур от --60 до -Ь180±5°С, с применением лака ВЛ-1, эмали ФП-5105 и грунта ЭП-0104. Технологический процесс покрытия дросселей состоит из следующих операций: приготовления лака ВЛ-1, подготовки дросселей к покрытию, покрытия лаком ВЛ-1, приготовления грунта ЭП-0104 (ТУ 6-10-1124-71), покрытия грунтом ЭП-0104 и сушки, покрытия эмалью Ф'П-5105 и сушки, которые приведены ниже. 1. Лак ВЛ-1 поставляется в готовом виде или приготавливается из фторопласта 32Л марки Н, для чего его нужно растворить в смеси органических растворителей по соответствующей инструкции. Рабочая вязкость и разбавитель лака ВЛ-1 указаны в табл. 3-11. 2. Обезжирить дроссели бензином, тщательно промыть спиртом места пайки проводов к выводам до полного удаления остатков флюса и сушить при комнатной температуре 30 мин. 3. Лак ВЛ-1 нанести на дроссели, если их обмотки'выполнены проводом диаметром от 0,15 мм и выше (на дроссели с проводом диаметром менее 0,015 мм лак ВЛ-1 не наносить), затем просушить на воздухе при температуре 18-25С 1 ч и повторить указанные операции. На дроссели с диаметром провода выше 0,30 мм дополнительно нанести два слоя лака ВЛ-1 и сушить после каждого слоя на воздухе в течение 1ч. - 4. Взвесить необходимое количество грунта ЭП-0104, добавить к нему отвердитель (ВТУ № ОП-246-68) из расчета на 100 мае. ч. грунта 13,5 мае. ч. отвердителя и тщательно перемешать. Жизие-способиость грунта 48 ч. 5: Покрыть дроссели грунтом ЭП-0104 и выдержать на воздухе 1 ч, затем при температуре 80С - 3 ч. 6. Довести рабочую вязкость эмали ФП-5105 при температуре 18-25°С по вискозиметру ВЗ-4 до 24-26 с (разбавитель-бутил-ацетат) и покрыть ею дроссели. 7. Сушить дроссели при температуре 18-25°С - 2 ч. 8. Операции 6-7 повторить 2 раза. 9. Поместить дроссели в сушильный шкаф, поднять температуру до 120°С и выдержать при ней 3 ч. бтсутствие трещин в этих покрытиях йри йсПытаййях на fepii6-удары -60-1-+185°С объясняется повышенной эластичностыо покрывного лака и эмали, имеющих в своей основе фторопласт 32Л. Высокочастотные дроссели в указанном исполнении вьщержи-вают испытание увлажнением (56 сут) при относительной влажности 98% и температуре 40°С. В этих условиях изменение индуктивности не превышает 1%, а снижение добротности составляет около 3%. Описанное покрытие грибостойко (рост грибов не превышает 1 балла). Покрытие этих дросселей можно вьшолнять также методом напыления порошкообразными компаундами, например ЭП-49Д/2. Особые случаи герметизации с комплексным использованием нескольких герметизирующих материалов и технологических процессов. Непременным условием, гарантирующим высокое качество герметизируемых конструкций, Б которых одновременно используется несколько материалов, является их совместимость между собой, с прокладочными материалами, пластмассой, эмаль-изоляцией проводов ИТ. п. Наиболее ответственными изделиями, герметизируемыми методом литой изоляции, являются высоковольтные трансформаторы с рабочим напряжением до 13,5 иВ. Для таких изделий особенно важно отсутствие в конструкции включений воздуха, приводящего к пробою за счет ионизации. Для уменьшения возможности образования пустот и пузырей высоковольтные изделия должны заливаться хорошо отвакуумиро-ванным компаундом. При сложной конфигурации и-высоких рабочих напряжениях необходимо вакуумировать изделия до заливки и заливку компаундом производить под вакуумом. Ниже рассмотрены некоторые примеры герметизации несколькими материалами изделий, работающих в жестких климатических условиях. Пример 1. Герметизация высоковольтных трансформаторов закрытой * конструкции методом заливки, работающих в, диапазоне температур -60-н-Ь140°С. Учитывая различие ТКЛР металла магнитопровода и заливочного компаунда, а также температурные условия их работы в закрытой конструкции, предусматривают защиту магнитопровода демпфирующим эластичным компаундом, обладающим хорошей адгезией к заливочному компаунду. В этом случае процесс герметизации изделия может осуществляться по следующей схеме. I. Заливка магнитопровода эластичным компаундом типов, например, Kir-102, КТ-Ш2, КТ-102МО. П. Пропитка обмоток эпоксидным компаундом марок ЭПК-4 или УП-5-111-1. III. Заливка эпоксидным компаундом марок ЭЗК-10 или УП-5-М 1-ЗСП. Заливка магнитопровода эластичными компаундами типов КГ-102, КТ-102 или КТ-102МО. Технологический процесс заливки магнитопроводов сводится к операциям подготовки форм и. самих магнитопроводов, приготов- В закрытой конструкции магнитопровод заливается вместе ,с катушкой. лейию компаунда, заливке и стверждению - его, которые приведены ниже. 1. Очистить форму от пыли и грязи, промыть в ацетоне или то- луоле и смазать ее внутреннюю поверхность антиадгезионной смазкой, которую просушить при температуре, указанной в табл. 3-13. 2. Очистить магннтопроБод от пыли и протереть лоскутом, смоченным в ацетоне, после чего закрепить его в заливочной форме, которую прогреть до температуры Зб+б^С.  Рис. 3-26. Конструкции литой изоляции высоковольтных трансформаторов. / - гильза; 2 - межслоевая изоляция; 3 -литая изоляция; 4 - экран. 3. Приготовление компаундов КГ-102, КТ-102 или КТ-102МО осуществлять, как указано в примере 4, с. 247. 4. Поместить .форму в вакуумную/установку, залить компаундом и вакуумировать в течение 5-20 мин в зависимости от габарита магнитопровода при остаточном давлении -1,3-2,0 кПа и температуре 7б±б°С, после чего снять вакуум и извлечь форму. 5. Поместить форму с залитым магнитопроводом в сушильный -шкаф и выдержать при температуре 85±5°С в течение 5-6 ч. Разобрать форму, извлечь магнитопровод. Пропитка обмоток эпоксидным компаундом ЗПК-4 или УП-5-111-1 осуществляется по технологическому процессу, изложенному на с. 243. Заливка эпоксидным компаундом типа ЭЗК-Ю или УП-5-111-ЗСП. Заливка высоковольтных изделий производится в зависимости от конструкции ..литой изоляции (рис. 3-25,а-б). В конструкции изоляции на рис. 3-25,а заливаются катушки первичной обмотки. В конструкции изоляции на рис. 3-25,6 заливаются катушки первичной и вторичной обмоток, в этом случае изделия предварительно пропитываются и проходят процесс отверждения. В конструкции изоляции на рис. 3-25,в заливаются катушки с литой изоляцией . между обмотками. Вторичные обмотки трансформатора пропитываются непосредственно перед заливкой в форме я отверждение пропиточного компаунда не производится. Ниже представлены технологические схемы заливки высоковольтных изделий. Технологические схемы для конструкций изоляции на рис. 3-25,а и б включают подготовку формы и изделий, приготовление компаунда, заливку изделий и отверждение компаунда. Подготовка формы и нанесение разделительного слоя смазки осуществляются аналогично примеру 1 на с. 257. 6. В охлажденную до температуры 45±5°С форму установить и закрепить предварительно пропитанное изделие, поместить в сушильный шкаф (температура под заливку компаундом ЭЗК-10 - 135±5Х; под заливку компаундом УП-5-Г11-ЗСП - 120±5°С), в котором выдержать 2-4 ч в зависимости от типоразмера изделия. Приготовление-заливочных ком'паундов марок ЭЗК-Ю и УП-5-111-ЗСП, рецептура которых приведена в табл. 2-4, состоит из следующих операций. Предварительно прокаленный в противнях из нержавеющей стали при температуре 650±5°С в течение 6 ч пылевидный кварц и просушенный при температуре 110°С в течение 2-3 ч стеклопорошок после охлаждения до температуры 1-8-20°С просеивают через сито. Смолы ЭД-8 или ЭД-16, отвердитёли МТГФА или УП-607 расплавляют при температуре согласно данным, указанным на с. 254-255. Приготовление компаунда ЭЗК-10 осуществляется в смесителе установки. В расплавленную смолу ЭД-8 ввести расчетное количество пылевидного кварца, предварительно нагретого до температуры 125- 135°С, после чего тщательно перемешать. Смесь смолы и наполнителя вакуумируют при температуре 125-135°С и остаточном давлении 1,3-2,7кПа до исчезновения пузырей воздуха, после чего вводят расплавленный МТГФА и перемешивают до получения однородной массы. -Компаунд вакуумируют в теч-Ьние 5-10 мин при остаточном давлении /-2,7-4 кПа и температуре 125- 135°С. Жизнеспособность компаунда при температуре 135 -С 35-40 мин, при температуре 125°С 50-60 мин. Приготовление компаунда УП-5-111-ЗСП осуществляется -в смесителе установки. В расплавленную смолу ЭД-16 вводят расчетное количество пылевидного кварца и стеклопорошка СП-А, предварительно нагретых до температуры 105±5°С, тщательно перемешивают. Смесь смолы и наполнителей вакуумируют при температуре 105±5°С и остаточном давлении -1,3-2 кПа до исчезновения пузырей воздуха, после чего вводят расплавленный отвердитель УП-607 и перемешивают до получения однородной массы. Компаунд вакуумируют в течение 10-20 мин при остаточном давлении -1,3-2 кПа и температуре 105±5°С и вводят расчетное количество УП-606/2, тщательно перемешивают и вакуумируют 5-10 мин при остаточном давлении -1,3-Ч кПа и температуре 105±5°С. Жизнеспособность компаунда при температуре 105±5°С не менее 3 ч. Форму, подготовленную по п. 6, помещают в вакуумную камеру установки. Отверстие в форме должно совпадать с литниковой системой заливочной установки. Затем выдерживают форму с изделием при остаточном давлении 1,3-1,95 кПа и температуре 135±5°С для компаунда ЭЗК-Ю и 120±5°С для УП-5-111-ЗСП в течение 10 мин. i Устанавливают вакуум в смесителе 1,3-2,0 кПа (температура компаунда ЭЗК-Ю 125-135°С, компаунда УП-5-111-ЗСП 105±:5°С). Открывают кран смесителя и небольшой струей заполняют форму, после этого перекрывают кран, соединяющий смеситель с вакуумной камерой, и снимают вакуум. Формы извлекают и помещают в сушильный шкаф, нагретый до температуры 100 ± ±5°С для отверждения по режиму: Компаунд ЭЗК-10 Компау1Д УП-Б-111-ЗСП Температура °С Время, ч Температура, °С Время, ч 100+5 .... 4 100+5 .... 12 120+5 .... 15 120+5 .... 4 135+5 .... 10 140+5 .... 12 По окончании отверждения сушильный шкаф отключают и охлаждают до комнатной температуры вместе с изделиями, после чего форму разбирают. Технологическая схема заливки изделия, имеющего конструкцию изоляции на рис. 3-25,е включает подготовку изделий и формы, приготовление пропиточного компаунда, пропитку изделий, приготовление заливочного компаунда, заливку изделий и отверждение компаунда. Высоковольтные выводы очищенного от пыли изделия обмотать фторопластовой пленкой. Затем подготовить форму аналогично примеру 1 на с. 257. После этого приготовить компаунд ЭПК-4 или УП-5-111-1 (с. 281), нагреть форму с изделием до темпе- ратуры 90±:5°С для компаунда ЭПК-4 и до 105±5*С дли компаунда УП-5-1 П-1 и поместить в бак пропиточной установки. Температура в баке 90±:5°С для компаунда ЭПК-4 и 105±5°С для компаунда УП-5-111-1. Залить пропиточный компаунд в форму с изделием. Установить остаточное давление в пропиточном баке 1,3-2,0 кПа и выдержать 15-20 мин, после чего снять вакуум, дать давление 0,2-0,3 МПа и выдержать 3-5 мин. Следить за тем, чтобы компаунд полностью покрывал пропитываемое изделие. Пропитку таким образом повторить дважды. Затем приготовить компаунд ЭЗК-Ю или УП-5-111-ЗСП. Извлечь форму из пропиточнго бака, поместить ее на противень в камеру вакуум-заливочной установки. Отверстие для заливки в форме должно совпадать с литниковой системой заливочной установки. Вакуум установить 1,3-2 кПа, открыть кран сме-. сителя и небольшой струей заполнить форму, вытесняя пропиточный компаунд. После вытеснения пропиточного компаунда и заполнения формы заливочным компаундом перекрыть кран, соединяющий смеситель с вакуумной камерой. Извлечь формы. Отверждение компаунда произвести по режиму, указанному выше. Компаунд УП-5-111-ЗСП может применяться для изделий, работающих при температуре до 180-200°С (продолжительность устанавливается опытным путем). В этом случае следует выполнять отверждение по следующему температу1шому режиму: 100°С-12 ч, 14{)°С -6 ч и 200°С -6 ч. На рис. 3-26 показача форма с изделием, подготовленным к заливке, а на рис. 3-27 герметизированные высоковольтные трансформаторы. Пример 2. Герметизация трансформаторов ТВС компаундами на основе ненасыщенной полиэфирной смолы ПН-69. В этих изделиях напряжение при повышенной частоте достигает 16-25 кВ. Поэтому особенно важно отсутствие воздушных включений, вызывающих явления ионизации, пробоя или дуги, следствие которых -выход изделия из строя с возможным его загоранием. В этом случае необходима пропитка кампаундами с высокой электрической прочностью при сохранении в пределах нормы других параметров (tgS, е и др.). Помимо обычных требований к технологическим свойствам рассмотренных выше компаундов, к этим пропиточным компаундам предъявляются также требования самозатухаемости отвержденного компаунда, влагостойкости, хороших механических свойств стабильности параметров в диапазоне температур -60--Ы20°С , в условиях относительной влажности 98% при температуре 40°С и грибоустойчивости.  Рис. 3-26. Форма для заливки трансформаторов.  Рис. 3-27. Высоковольтные трансформаторы с литой эпоксидной изоляцией. Одним из многих компаундов, удовлетворяющих вышеуказанным требованиям, является компаунд на основе ненасыщенной полиэфирной смолы. Компаунд состоит из смолы ПН-69, стирола, гидроперекиси изопропил-бензола и нафтената кобальта. В целях увеличения жиз- неспособности пропиточного компйунда в его состав вводится гидрохинон. Вышеуказанный компаунд применяется для пропитки; для использования в качестве заливочного материала в него вводятся наполнители, например тальк, кварц пылевидный, белая сажа и др., а также хлорсодержа-щие полимеры (например, поливинилхлорид) и трех-окись сурьмы. Технологическая схема, процесса пропитки и заливки состоит из операций подготовки изделий к пропитке и заливке, подготовки компонентов и приготовления пропиточного и заливочного компаундов, пропитки, заливки и отверждения изделий, выполнение которых приведено ниже. 1. Очистить изделия от пыли и просушить при температуре 100°С в течение 2-3 ч. 2. Формы пластмассовые- (полиэтилен, полиамид и т. п.) протереть тампоном, смоченным в бензине, а в случае применения металлических форм нанести разделительный слой антиадгезионной смазки. 3. Подготовка компонентов и приготовление компаундов: а) пропиточный компаунд-отвесить расчетное количество компонентов и ввести в смесительный бак вакуум-пропиточной установки в следующей последовательности: смола ПН-69, гидрохинон марки А, нафтенат кобальта, стирол и гидроперекись изопропилбензола (Гипериз), после чего тщательно перемешать, жизнеспособность пропиточного компаунда несколько суток; б) заливочный компаунд-отвесить расчетное количество компонентов и ввести в смесительный бак вакуум-пропиточной установки в следующей последовательности: смола ПН-69, стирол, нафтенат кобальта, тальк молотый, поливинилхлорид ПХВ-С70 суспензионный, трех-окись сурьмы и Гипериз; все наполнители перед введением должны быть просушены и просеяны; тщательно перемешать до получения однородного состава; жизнеспособность заливочного компаунда не бо-. -лее 2 ч. 4. Заполнить бачок пропиточным компаундом и поместить в него катушки, так чтобы .уровень компаунда был выше пропитываемых катушек на 10-15 мм, и выдержать в компаунде при комнатной температуре и нормальном атмосферном давлении в течение 10-15 мин до полного исчезновениня пузырьков воздуха с поверхности пропиточного состава. 1 ... 25 26 27 28 29 30 31 ... 36 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |