|

|

|

Разделы

Публикации

Популярные

Новые

|

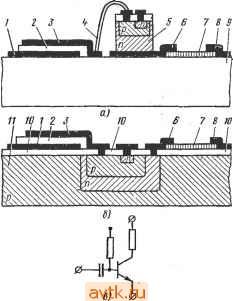

Главная » Непроволочные переменные резисторы 1 ... 15 16 17 18 19 20 21 ... 29 Если для построения электрической схемы нужны конденсаторы, то используют конденсаторы на основе структуры МДП, конструкция которых была рассмотрена ранее. Технологический процесс получения МДП-ИМС требует проведения технологических операций в основном тех же типов, что и в процессе получения ИМС на биполярных транзисторах. Сюда входят операции выращивания изоляционного слоя двуокиси кремния, фотолитография, травление окон в двуокиси кремния, диффузия примесей, напыление металлических пленок на слой двуокиси кремния и др. Каждая из этих операций по требованиям к тщательности выполнения примерно аналогична соответствующим операциям, выполняемым при изготовлении ИМС на биполярных транзисторах. Исключение составляет получение тонкой пленки двуокиси кремния под затвором в МДП-транзисторе, так как напряженность поля в этом слое достигает 10* В/см и малейпше нарущения в структуре этого слоя могут приводить к пробоям. Кроме того, к электрическим параметрам этого тонкого слоя предъявляют специальные требования. Поэтому процесс получения тонкой пленки SiOz требует особой тщательности. Общее число технологических операций, необходимых для изготовления МДП-ИМС, значительно меньще, чем число операций, выполняемых ,при изготовлении ИМС на биполярных транзисторах. Так, в первом случае необходимо провести 4 процесса диффузии и 6- 8 процессов фотолитографии, а во втором случае 1 процесс диффузии и 4 процесса фотолитографии. Поэтому в целом МДП-ИМС оказываются дешевле, чем ИМС на биполярных транзисторах. Иные физические принципы, положенные в основу конструкции МДП-транзистора, предопределили основные отличия его электрических характеристик от биполярного транзистора. Входное сопротивление МДП-транзистора по цегш затвора имеет значение порядка мегаом и соизмеримо с входным сопротивлением лампы. Это важное свойство позволяет легко согласовывать каскады внутри ИМС и получать новые типы ИМС. Однако крутизна МДП-транзисторов меньше, чем крутизна биполярных, и из-за влияния паразитных емкостей ИМС на МДП-транзис-торах имеют меньшее быстродействие. Мощность, потребляемая МДП-транзисторами, в несколько раз меньше, чем мощность биполярных транзисторов, что позволяет разместить в одном кристалле больше элементов без опасности перегрева кристалла. МДП-транзисторы на поверхности кристалла занимают площадь, которая примерно в 5 раз меньше, чем площадь, занимаемая биполярным транзистором. Это связано со следующим. Как видно из сравнения рис. 11.1 и 11.7, МДП-транзистор имеет более простую структуру, чем биполярный. Кроме того, большее количество процессов фотолитографии для поочередного проведения диффузии областей коллектора, базы и эмиттера требует увеличения площади каждой области для того, чтобы обеспечить необходимое их взаимное расположение с учетом погрешностей совмещения. В МДП-транзисторе не требуется применять специальные меры по \ его изоляции от других элементов, расположенных в подложке, что не-\ обходимо в биполярных транзисторах. Поэтому интегральные схемы \на МДП-транзисторах позволяют осуществить в одном кристалле более сложную функцию, чем аналогичные схемы на биполярных транзисторах. Это определило широкое применение МДП-ИМС в тех случаях, когда быстродействие не является решающим фактором. § 11.3. ГИБРИДНЫЕ И СОВМЕЩЕННЫЕ ИМС Рассмотренный способ получения резисторов и конденсаторов непосредственно в толще кристалла позволяет изготавливать дешевые и надежные микросхемы. Однако полученные таким способом компоненты обладают рядом недостатков: а) их параметры в значительной степени зависят от температуры; б) последовательное сопротивление конденсаторов получается большим; в) емкость диффузионных конденсаторов зависит от приложенного напряжения; г) диапазон номинальных значений компонентов получается ограниченным. При построении цифровых интегральных схем, содержащих транзисторы, диоды и резисторы и работающих в режиме включено-выключено , указанные недостатки монолитных устройств не мешают получать схемы, значительно превосходящие по параметрам аналогичные схемы на дискретных компонентах. При конструировании на монолитных кристаллах усилителей, особенно высокочастотных, и других аналогичных схем возникают трудности. В таких случаях преимущества имеют гибридные и совмещенные схемы, у которых пассивные компоненты вьшолнены с применением пленок или в виде дискретных элементов. У гибридных схем эти пленки наносят на основание из диэлектрика, на котором закрепляют также отдельные кристаллы, содержащие полупроводниковые элементы. Упрощенная структура гибридной схемы показана на рис. П.8,а, соответствующая ей электрическая схема - на рис. П.8,в. На рис. П.8,6 изображена Схема, вьшолняющая ту же функцию, но изготовленная по совмещенной технологии. Используе-  Рис. 11.8. Гибридная и совмещенная ИМС: а - гибридная ИМС; б - совмешенная ИМС; в - электрическая схема: / - нижняя обкладка конденсатора; 2 - диэлектрик конденсатора: 3 - верхняя обкладка; 4 - проводник; 5 - кристалл кремния с транзистором; 6 - проводник, соединяющий ре ис ор с коллектором; 7 - резистор; 8 - вывод резистора; 9 - керамическая подложка; 10 - диэпектрик; II-кристалл кремния  мый в ней транзистор полностью аналогичен транзистору, который использовался для получения монолитной схемы. На поверхности кристалла образован слой Si02, поверх которого нанесены тонкопленочные сопротивление и конденсатор. Отдельные элементы гибридной схемы (резисторы, конденсаторы и Рис. 11.9. Присоединение к подложке об- аКТИВНЫе приборЫ) ДОЛЖНЫ быТЬ ращенного (перевернутого) кристалла: соединены между собой. Пассивные 1 - керамическая подложка; 2 - медные эЛеМеНТЫ, ВЬШОЛНенНЫе ПО ПЛеНОЧ- шарики; 3 - кристалл кремния с транзисто- ром; 4 - металлизированные участки; 5 - НОИ ТеХНОЛОГИИ, СОеДИНЯЮТ ПЛенОЧ- резистор НЫМИ ПрОВОДНИКЗМИ. На рис. п.9 показан способ присоединения к керамической подложке кристалла с выполненным в нем транзистором - способ обращенного (перевернутого) кристалла. При использовании этого способа к контактным площадкам выводов транзистора припаивают металлические щарики 2. Перевернутый подложкой вверх кристалл устанавливают на изоляционную подложку гибридной схемы так, чтобы токопроводящие щарики были совмещены с соответствующими контактными площадками, и произво^хяг пайку. При монтаже обращенного кристалла используют также и ультразвуковую сварку. Если кристалл устанавливается на подложку контактными площадками вверх, то его соединение с другими элементами схемы может быть выполнено с помощью проволоки (см. рис П.8, а). § 11.4. КОРПУСА ДЛЯ ИМС Входящие в состав любой микросхемы кристаллы кремния, а также некоторые другие элементы могут сохранять свои параметры во время эксплуатации только при надежной их герметизации. Поэтому все микросхемы заключают в специальные корпуса. К конструкции корпуса предъявляют следующие (отчасти противоречивые) требования: а) корпус должен сохранять герметичность при эксплуатации в сложных климатических и механических условиях; б) он должен быть изготовлен из химически инертных материалов, причем эта инертность должна сохраняться при всех условиях эксплуатации, а также при тех температурах, при которых будут проходить технологические процессы, связанные с герметизацией корпуса. Если это требование не будет выполняться, т. е. если материалы корпуса будут выделять вещества, способные реагировать с кремнием и другими материалами, используемыми в микросхеме, то это приведет к изменению ее параметров или полному выходу из строя; в) корпус должен иметь достаточную механическую прочность, чтобы выдерживать нагрузки, возникающие при сборке микросхемы и при ее монтаже в аппаратуре; г) габариты корпуса должны быть минимальные;

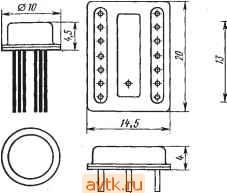

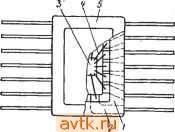

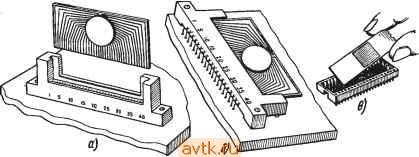

а) 5) г) Рис. 11 10. Корпуса ИМС: - круглый; 6 - плоский со штыревыми выводами; в - плоский с планарными выводами; г - плоский пластмассовый д) конструкция корпуса должна позволять легко и надежно выполнять соединения как элементов, расположенных внутри корпуса, так и выводов корпуса с другими элементами в радиоэлектронном устройстве; е) корпус должен обеспечивать хорошую теплоотдачу от расположенных в нем элементов в окружающее пространство или элементам конструкции радиоэлектронного устройства; ж) корпус должен быть изготовлен из материалов с одинаковыми ИЛИ близкими значениями коэффициента линейного расширения, так как в противном случае невозможно обеспечить его герметичность при эксплуатации в широком диапазоне температур. В зависимости от используемых материалов корпуса подразделяют на металлостеклянные, металле керамические и пластмассовые. Металлостеклянный корпус имеет металлическую крышку и стеклянное основание с вваренными в него металлическими выводами или металлическое основание, выводы которого изолированы вваренными стеклянными изоляторами. Металлокерамический корпус имеет металлическую крышку и керамическое основание. Пластмассовый корпус имеет пластмассовые крышку и основание. По конфигурации корпуса подразделяют на плоские и круглые (рис. И.10>. Круглые корпуса (рис. 11.10,а) имеют 812 проволочных выводов, расположенных по окружности. Прямоугольные корпуса подразделяют на две основные группы: со штыревыми выводами и с планарными выводами (расположенными в плоскости корпуса) (рис. 11.10, б, в). Выводы круглых и прямоугольных корпусов со штырьками запаивают в отверстия печатных плат. Корпуса с планарными выводами не требуют отверстий: планарные выводы припаивают к контактным площадкам печатной платы внахлест. Поэтому такие корпуса при необхо- 0985 димости можно монтировать с двух сторон печатной платы. При этом, естественно, достигаются наибольшая плотность монтажа и минимальные габариты аппаратуры. Однако максимально допустимая плотность монтажа определяется не только физическими габаритами элементов, но и тепловыми режимами, а таклсе возможностью выполнить печатным способом соединения между выводами схемы. Использование корпусов с планарными выводами облегчает ремонт аппаратуры при ее наладке в процессе изготовления и в условиях эксплуатации. Связано это с тем, что при отыскашш неисправностей часто требуется отсоединить один-два вывода ИМС от остальной схемы. При использовании конуса со штырьковыми выводами, которые запаяны в металлизированные отверстия, сделать это невозможно. Между тем планарная конструкция позволяет легко отпаять и приподнять отдельные выводы. Кроме того, удаление из плать] многоштырькового корпуса отказавшей микросхемы всегда связано с опасностью повреждения металлизации отверстия печатной платы. В ряде случаев, особенно при использовании многослойных плат, это может привести к таким повреждениям, которые нельзя будет восстановить даже установкой проволочных перемычек. При использовании корпусов с планарными выводами опасность повреждения контактных площадок во время демонтажа схемы значительно меньше. Используя корпуса со штырьковыми выводами, можно применять высокопроизводительные процессы пайки, например пайку волной. В практике конструирования применяют все три вида корпусов. Элементы, из которых состоит круглый корпус, показаны на рис. 11.11. Колпачок 4 и выводы б делают из ковара, изоляционное основание 5 - из стекла. С помощью основания 5 выводы закрепляют в колпачке 4 так, чтобы они проходи'ли через отверстие колпачка. Специальное с^гекло и ковар имеют очень близкие значения температурного коэффициента линейного расширения (разница порядка Г 10 ), что создает хорошие предпосылки для обеспечения герметичности места спая деталей. После пайки и очистки полученное .таким способом основание (ножку) покрывают слоем золота. Кристалл 3 монолитной микросхемы припаивают непосредственно к ножке специальными припоями. Если в корпусе монтируется гибридная схема, то к ножке предварительно припаивают керамическую пластинку, имеющую металлизацию. Эта метализация обеспечивает место дня пайки элементов гибридных схем и часть соединений между ними. Остальные соединения элементов внутри керамической пластины, а также соединения элементов с выводами  Рис. 11.11. ГЛикроёжма в круглом корпусе-  Рис. 11.12. Плоский корпус с планарными выводами ножки производят проволокой 2, как было рассмотрено. Схема герметизируется баллоном 1, который приваривают к ножке. Основание 1 плоского корпуса с планарными вьшодами (см. рис. 11.12) выполнено из керамики или специального стекла. В пазы основания укладывают ленточные вьшоды 2 из ковара и впаивают туда специальным припойным стеклом. Кристалл 3 монолитной схемы крепят к основанию корпуса с помощью при-пойного стекла. Соединение контактных площадок на кристалле с выводами корпуса можно производить двумя способами: либо с помощью тонкой проволоки 4 (как показано на рис. 11.12), либо непосредственно. В последнем случае выводы корпуса должны иметь такую длину, чтобы они перекрывали контактные площадки на кристалле. Схема герметизируется плоской крышкой 5, которую припаивают к керамическому основанию. § 11.5. БОЛЬШИЕ ИНТЕГРАЛЬНЫЕ СХЕМЫ (БИС) Все рассмотренные преимущества, к которым приводит использование в аппаратуре микросхем с малым и средним уровнем интеграции, проявляются еще в большей мере с применением БИС - больших интегральных схем, имеющих кристалл увеличенных размеров (7,5 х 7,5 мм и более), в котором выполнены сотни или тысячи активных и пассивных компонентов, образующих сложную и функционально законченную схему. Проблема создания большой интегральной схемы упирается по существу в два основных вопроса: процент выхода годных микросхем и выделяемая мощность. С точки зрения габаритов отдельных элементов техника микросхем давно достигла такого уровня микроминиатюризации, который позволял разместить в кристалле площадью 25- 50 мм несколько тысяч элементов и соединить их в соответствии со схемой. Однако отдельные дефекты поверхности кристалла, пленок двуокиси кремния, процессов фотолитографии и т. д. могут приводить к отбраковке микросхемы. Когда кристалл был мал по размерам, то вероятность появления дефекта на малой поверхности была не очень велика. Когда поверхность кристалла не была сильно загружена элементами схемы (транзисторами, резисторами и пр.), вероятность того, что дефект попадет именно на те участки поверхности, где расположены эти элементы, также была не очень велика. Процент выхода годных микросхем, даже изготовленных на малых кристаллах с малым уровнем интеграции, был значительно меньше 100%. Однако наличие групповых технологических процессов экономически оправдывало изготовление таких микросхем даже при больщом отходе в брак. При изготовлении микросхемы на большой пластине, щт большом заполнении поверхности пластины элементами схемы может случиться, что ни одна пластина не окажется годной, т. е. процент выхода годных пластин будет равен нулю. Поэтому проблема создания БИС упирается прежде всего в проблему отработки всех этапов технологического процесса, начиная от очистки исходного полупроводникового материала и кончая герметизацией корпуса, с целью увеличения процента выхода годных пластин до экономически целесообразного. В настоящее время технология изготовления микросхем достигла такого уровня, который позволяет создавать большие интегральные схемы. Второй проблемой является проблема отвода теплоты. По мере увеличения плотности заполнения кристалла тепловыделяющими элементами растет выделяемая в кристалле мощность, повыщается его температура, что снижает надежность микросхемы. Необходимо отметить, что развитие микросхем, особенно для цифровых вычислительных машин, шло по пути повьппения их быстродействия, а это в свою очередь сопровождалось резким возрастанием мощности, вьщеляемойкаждой отдельной микросхемой. Желание получить большую степень интеграции привело к разработке новых решений, позволяющих повышать быстродействие без такого резкого увеличения мощности. Это послужило второй предпосылкой для создания больших интегральных схем. Следует отметить, что наибольшие успехи достигнуты за счет использования схем на МДП-транзисторах, так как эти транзисторы хотя и не обладают большим быстродействием, но потребляют мало энергии, имеют простую конструкцию и малые габариты. Обычно корпуса БИС имеют большое число выводов, что увеличивает вероятность повреждения недостаточно механически прочных выводов микросхемы при ее производстве и установке в аппаратуру, а также затраты времени на демонтаж микросхемы как при наладке аппаратуры в процессе ее изготовления, так и при ее эксплуатации. Все это привело к созданию новых типов корпусов для БИС - корпусов без выводов. Такие корпуса устанавливают на печатную плату с помощью специальных панелей с прижимными контактами. Корпуса без выводов подразделяют на две основные группы: 1) монтируемые на ребро; 2) с вывода-  Рис. 11.13. Корпуса и панели для БИС: а - корпус, монтируемый на ребро, и вертикальная панель; б - корпус, монтируемый на ребро, и горизонтальная панель; в - корпус с выводами, расположенными с двух сторон, и панель к нему ми, расположенными на двух боковых гранях корпуса. Внешний вид та-квк корпусов и панелей для них показан на рис. 11.13. Панели для БИС, монтируемых на ребро, могут быть установлены перпендикулярно и параллельно плоскости печатной платы. При вертикальном расположении достигается очень высокая плотность монтажа, особенно если на печатной плате расположены другие компоненты, имеющие большую высоту. Чтобы обеспечить надежное электрическое соединение, контактные поверхности как на корпусе БИС, так и на панели покрывают слоем золота. Предварительные затраты, связанные с организацией производства БИС, значительно выше, чем для ИМС со средним уровнем интеграции. Поэтому их производство экономически целесообразно только при массовом вьшуске. При этом два требования - наличие в одном корпусе сложной схемы и массовый выпуск - оказываются противоречивыми. Возникшее противоречие привело к созданию БИС с программируемой (настраиваемой) логикой функционирования. Такие устройства получили название микропроцессоров. Микропроцессор - это универсальная БИС или набор универсальных БИС, используемый для реализации самых различных функций обработки информации и управления данными. Вследствие универсальности микропроцессорные БИС вьшускают в больших количествах, что обусловливает их низкую стоимость. В настоящее время наметились две области применения микропроцессоров. Одна из них - область вычислительной техники, где на базе микропроцессоров создаются калькуляторы и вычислительные машины. Другая область связана с заменой специализированных электронных устройств, предназначенных для управления технологическими и иными процессами, устройствами, построенными с применением микропроцессоров. Именно это направление привело к внедрению микропроцессорных систем в важнейшие области промышленности и в бытовую аппаратуру. Поставленная перед советским народом задача повьппения производительности труда на базе широкой автоматизации производственных процессов, внедрения гибкой технологии, позволяющей быстро и эффективно перестраивать производство на изготовление новой продукции, о чем говорилось на июньском (1983 г.) Пленуме ЦК КПСС, моет быть решена только на базе широкого применения компьютеров и роботов, построенных с использованием микропроцессоров. Глава 12 МИКРОСБОРКИ § 12.1. ОСНОВНЫЕ ПОНЯТИЯ Б практике разработки и производства радиоэлектронной аппаратуры часто приходится сталкиваться с такими ситуациями, когда не удается достигнуть требуемого уровня микроминиатюризации, так как наряду с микросхемами необходимо использовать транзисторы, диоды, конденсаторы, резисторы и другие дискретные элементы. в этих случаях существенного сокращения габаритов изделия можно достигнуть, конструируя изделие с применением микросборок. Микросборка - это микроэлектронное изделие, которое может состоять из резисторов, конденсаторов, диодов, транзисторов, микросхем и других элементов, соединенных между собой необходимым способом. Каждая микросборка состоит из коммутационной платы, элементов, компонентов и, при необходимости, корпуса. Элемент - это часть микросборки, реализующая функцию какого-либо электрорадиоэлемента, которая выполнена нераздельно от коммутационной платы и не может быть выделена в самостоятельное изделие с точки зрения требований производства и эксплуатации. Примерами элементов микросборок могут служит резисторы и индуктивные кaтyш ки, выполненные путем нанесения пленок непосредственно на коммутационную плату. Компонент - это часть микросборки, реализующая функцию какого-либо электрорадибэлемента, которая может быть выделена как самостоятельное изделие. Примерами компонентов являются транзисторы, объемные конденсаторы и резисторы, устанавливаемые на коммутационную плату. На коммутационной плате располагают также пленочные проводники, которые соединянзт элементы и компоненты необходимым образом, и контактные площадки, которые служат для присоединения выводов компонентов к плате и платы к выводам корпуса. Некоторые перечисленные составные части микросборки схематично показаны на рис. 12.1. По конструктивному выполнению микросборки подразделяют на плоскостные и объемно-плоскостные. У микросборки плоскостной конструкции элементы и компоненты расположены на одной плоскости, а у микросборки объемно-плоскостной конструкции - на двух и более плоскостях. По технологии изготовления микросборки подразделяют на тонкопленочные и толстопленочные. Особенности микросборок, изготавливаемых и тем и другим способом, рассмоэрены далее. Микросборку помещают в корпус, который обеспечивает защиту от механических повреждений и от воздействия влаги, или делают бескорпусной. В последнем случае указанные задачи должен выполнить KOjxiyc блока, в который установлена микросборка. Толстые и тонкие пленки. Приме-3 5 В няемые в микросборках пленки мож- но подразделить на толстые и тонкие. Толстые пленки (толщина 10- 130 мкм) получают нанесением на изоляционную подложку специальных паст, содержащих в качестве Рис. 12.1. Общий вид микросборки: СВЯЗКИ мелкодисперсионное стекло /-основание корпуса; 2 -коммутационная и СПеЦИаЛЬНЫе наПОЛНИТеЛИ. В За- ,Го;и;;:ГТра?тГ;Г-:: ы1 висимости от наполнителей пасты проводник имеют различное сопротивление и  их используют для получения проводников, резисторов или изоляторов. Пасты наносят на подложку через сетчатые трафареты, после чего подложку подвергают термической обработке, в результате которой происходит вжигание пасты. Тонкие пленки наносят на изоляционную подложку методом вакуумного осаждения или катодного распыления (последний метод применяют для осаждения пленок тугоплавких металлов). Для получения необходимого рисунка используют осаждение пленки через специальную маску или фотоспособ. (Об этом подробно было сказано в гл. П.) При использовании прецизионных фотошаблонов можно воспроизводить необходимый рисунок с точностью порядка единиц микрометров, что позволяет расположить на ограниченной площади сложную схему. Кроме того, толщина пленки, а следовательно, и ее свойства могут контролироваться в процессе изготовлершя. Технологический процесс получения тонкопленочных микросборок требует более дорогостоящего оборудования и значительно более сложен, чем процесс изготовления толстопленочных схем. Однако рисунок толстопленочной схемы можно выполнить при ширине линий и расстояниях между ними не менее 150 мкм. При этом на заданной площади подложки можно расположить менее сложную схему. Габариты микросборок, изготовленных по толстопленочной технологии, больше, чем у изготовленных с применением тонких пленок. Поэтому толстопленочные микросборки находят широкое применение при изготовлении бытовой или промышленной аппаратуры, где решающим фактором является стоимость. В аппаратуре, к которой предъявляют жесткие требования пр массе и габаритам применяют тонкопленочньЕ микросборки. Тонкие . пленки незаменимы также для получения микросборок СВЧ-диапазона, которые требуют высокой точности выполнения линейных размеров, и полосковых узлов, широко используемых при конструировании устройства СВЧ-диапазона. § 12.2. КОММУТАЦИОННЫЕ ПЛАТЫ И ЭЛЕМЕНТЫ Подложки и коммутационные платы. Заготовку, предназначенную для изготовления коммутационной платы, называют подложкой. Материал подложки, на которую наносят пленку, должен обладать следующими свойствами: а) возможностью создания гладкой поверхности; б) хорошей теплопроводностью (для схем средней и большой мощности); в) малыми диэлектрическими потерями (для схем СВЧ-диапазона). В табл. 12.1 приведены характеристики некоторых материалов, применяемых для изготовления подложек. Кроме того, для микросборок СВЧ-диапазона подложки делают из ферритов различных марок. Как видю из таблицы, материалы сильно отличаются по теплопроводности. Для схем средней и большой мощности наиболее целесообразно применять поликор и керамику марки КМ, Подложки имеют размеры 60 х 48 мм. Если размеры коммутационной платы меньше, чем размеры подложки, то коммутационные платы изготавливают групповым способом, т. е. наносят на подложку одновре- 1 ... 15 16 17 18 19 20 21 ... 29 |

|||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |