|

|

|

Разделы

Публикации

Популярные

Новые

|

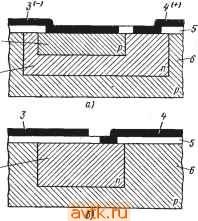

Главная » Непроволочные переменные резисторы 1 ... 14 15 16 17 18 19 20 ... 29 6 8 3 10   Рис. .11.1. Монолитная ИМС; а - сечение кристалла; б - электрическая схема Рис. 11.2. Диэлектрическая изоляция в монолитной ИМС: 1 - коллектор; 2 - база; 3 - эмиттер; 4 - слой лвуокиси кремния; J - металлизированные участки зоны в толще кристалла в определенных положениях, можно получить в кристалле /7-п-переходы образующие диоды, и-р-и-переходы, образующие транзисторы, и зоны электропроводностью р- или и-типов, выполняющие роль резисторов. На рис. 11.1 схематично показано поперечное сечение кристалла кремния, в котором методами полупроводниковой технологии получен транзистор вместе с коллекторным резистором. Коллектор 1 (электропроводность и-типа), база 2 (электропроводность р-тжаг) и эмиттер 4 (электропроводность и-типа) образуют п-/7-и-транзистор. Зона 8 с электропроводностью р-гят. используется для образования резистора. Все эти зоны выполнены так, что они имеют выход на поверхность кристалла. На поверхности кристалла получен слой диэлектрика (двуокиси кремния) б, в котором имеются окна, открывающие доступ к отдельным зонам кристалла. В эти окна, а такяю на пленку двуокиси кремния нанесены отдельные участки токопроводящего покрытия, соединяющие между собой элементы схемы, полученные в кристалле, и выполняющие роль внешних выводов: участок 3 является выводом базы, участок 5 - выводом эмиттера участок 7 соединяет коллектср 1 с одним концом резистора 8, а участок 9 является выводом от другого конца резистора 8. Для рассмотренной схемы на коллектср и-типа 1 через резистор 8 подается положительный потенциал. Если кристалл 11 р-типа заземлить, то между коллектором и кристаллом образуется /7-п-переход, смещенный в обратном направлении Обедненная зарядами область, которая образуется при этом в зоне перехода выполняет роль диэлектрика изолирующего коллектор. Зона 10 с электропроводностью и-типа, окружающая резистор 8, который находится под положительным потенциалом, также имеет положительный потенциал. Смещенный в обратном направлении /j-и-переход между зоной 10 и кристаллом 11 изолирует резистор. Такой способ изоляции очень удобен с технологической точки зрения, так как не требует дополнительных технологических операций, однако имеет существенный недостаток. Смещенный в обратном направлении р-п-пе-реход обладает емкостью, которая оказывается включенной между изолируемыми элементами схемы. Эта паразитная емкость ухудшает работу схемы на высоких частотах. Поэтому наряду с диодной изоляцией  применяют диэлектрическую изоляцию отдельных областей в кристалле с использованием двуокиси крем- j ния. Двуокись кремния обладает хорошими изолирующими свойствами и малой диэлектрической проницаемостью. Схематическое устройство участка микросхемы с диэлектрической изоляцией показано р^с. п.з. транзистор с балочными вы- на рис. 11.2. Не останавливаясь под- водами: ПобНО на особенностях процесса из- - балочный вывод эмиттера; 2 - балоч- - ный вывод базы; 3 - балочный вывод кол- ГОТОВЛеНИЯ такой схемы, отметим, лектора; 4 - коллектор: 5 - эмиттер; что он содержит большое КОЛИЧе- б -база ство дополнительных технологических операций, что значительно увеличивает стоимость микросхемы. Это привело к разработке других методов изоляции отдельных элементов монолитной схемы. К их числу относится метод балочных выводов. Сущность этого метода заключается в том, что толщниа металлических перемычек, соединяющих отдельные элементы схемы, электролитическим методом увеличивается примерно до 10 мкм. Полученные таким способом перемычки ( балки ) обладают достаточной прочностью, чтобы механически поддерживать отдельные компоненты схемы. Это дает возможность травлением и шлифовкой удалить материал подложки, расположенный между элементами микросхемы (транзисторами, резисторами, конденсаторами и т. д.), что изолирует их друг от друга. На рис. 11.3 схематически показан транзистор с балочными вьшодами пользуясь изложенными способами, можно в одном кристалле полупроводника сформировать большое количество транзисторов, резисторов, конденсаторов, диодов и соединить их между собой таким образ9м, чтобы они могли выполнять вполне определенную функцию В радиоэлектронном устройстве (усилитель, триггер, сумматор и т. д.). . Основные технологические процессы, используемые при изготовлении ИМС. Рассмотрим сущность основных технологических процессов, используемых при изготовлении ИМС, и некоторые их особенности, влияющие на конструктивные параметры ИМС. Изготовление кристаллов ИМС, каждый из которых содержит большое количество электрических элементов (например, транзисторов, резисторов и др.), соединенных между собой в соответствии е заданной электрической схемой, производят групповым методом. Его сунщость состоит в том, что на пластине полупроводникового материала, имеющей диаметр порядка 30 мм, одновременно изготавливают несколько сотен одинаковых ИМС. После проверки каждой ИМС и отбраковки негодньк производят разрезку пластины на отдельные кристаллы, после него они поступают на сборку. Несмотря на то что часть ИМС, расположенных на пластине, отходит в брак, стоимость каждой микросхемы оказывается низкой, так как на каждой операции обрабатывается одновременно большое количество кристаллов ИМС. При изготовлении ИМС используют следующие основные процессы: фотолитографию, диффузию, металлизацию. Фотолитография. Как следует из изложенного, в процессе изготовления ИМС необходимо избирательно обрабатывать отдельные участки поверхности кристалла. Для создания защитного рисунка используют фотолитографию. Сущность этого процесса состоит в следующем. На поверхность кремниевой пластины наносят несколько капель специального вещества - фоторезиста чувствительного к действию ультрафиолетового света. Пластины с фоторезистом помещают на вращающийся стол центрифуги. Под действием центробежной силы слой фоторезиста растекается, образуя тонкую равномерную пленку, после чего пластины просущивают. На пластину накладывают специальный фотошаблон с рисунком участков, которые впоследствии должны бьггь обработаны. Фоторезист засвечивается через фотошаблон ультрафиолетовым светом и пластина с фоторезистом подвергается специальной обработке, в результате которой фоторезист удаляется с участков поверхности, которые должны быть обработаны, а отдельные участки поверхности кристалла остаются покрытыми слоем фоторезиста устойчивым к действию определенных химически активных веществ. Таким образом на поверхность кристалла наносится защитная маска. Элемент микросхемы может иметь минимальный размф порядка единиц микрометров. Поэтому применяемые для фотолитографии фотошаблоны должны иметь очень высокую точность. Для изготовления фотошаблона сначала делают фотооригинал - увеличенное в несколько сот раз изображение рисунка для одной микросхемы. Фотооригинал изготавливают на специальных приспособлениях - координатографах, позволяющих получить изображение рисунка с точностью до 15-20 мкм. Для изготовления фотооригинала используют специальные безусадочные пленки, чтобы усадка при хранении не нарушала требуемой точности. После этого фотооригинал фотографируют в уменьшенном размере, а затем с помощью специального оборудования переснимают этот промежуточный фотооригинал с уменьшением на фотошаблон таким образом, чтобы полученное ранее изображение рисунка для однш микросхемы на фотошаблоне повторялось многократно с размерами, соответствующими реальной микросхеме, и с шагом, соответствующим шагу расположения микросхем на пластине полупроводника. За счет большого уменьшения прт изготовлении фотошаблона с фотооригинала первоначальные ошибки выполнения фотооригинала уменьшаются и влияния на точность микросхемы не оказывают. Для изготовления фотошаблонов должна применяться высокоразрешающая оптика, не вносящая искажений в процессе уменьшения фотооригинала Фотографические материалы также должны обладать высокой разрешающей способностью для того, чтобы получить на фотошаблоне рисунок с размерами порядка единиц микрометров с четкими краями. Применяемые фоторезисты позволяют получить линии шириной менее 1 мкм. В тех случаях, когда процесс фотолитографии нужно повторять несколько раз (например, для последовательного проведения диффузии с целью получения областей коллектора, базы и эмиттера в биполярном транзисторе), на одну и ту же пластину нужно последовательно экспонировать изображения с нескольких фотошаблонов. Такой процесс является сложным, и в настоящее время ошибка совмещения изображения с нескольких фотошаблонов в ряде случаев не позволяет уменьшать размеры микросхемы. Диффузия примесей. Диффузию проводят с целью получения в толще кристалла полупроводника локальных областш с необходимым значением и характером проводимости. Чтобы осуществить диффузию, нужно воздействовать на поверхность кристалла тем веществом, которое должно проникать в его толщу. Удовлетворительную скорость диффузии можно получить, если процесс будет протекать при высокой температуре. Поэтому диффузию проводят в специальных печах. При необходимости произвести диффузию примесей только в отдельные участки поверхности кремниевой пластины, поступают следующим образом: на поверхности пластины окислением в специальных условиях получают слой двуокиси кремния SiOa необходимой толщины, которая хорошо задерживает диффундирующие вещества. Затем, пользуясь способом фотолитографии, в этом слое вытрав.пяют окна, открывающие участки пластины, которые необходимо подвергнуть диффузии. Процесс диффузии проводят при температуре порядка 1000-1200°С. Чтобы получить нужные глубины диффузии, распределение при.месей по глубине и проводимость обрабатываемой диффузией области кристалла, необходимо температуру в печи поддерживать с очень высокой точностью (порядка долей градуса) в течение всего времени диффузии. Но даже при соблюдении таких жестких допусков для базовой области удается получить требуемое удельное сопротивление с допуском порядка ± 10%, а для эмиттерной области с допуском + 30%. Мепшллизация. Для нанесения металлических пленок используют термическое осаждение в вакууме, катодное распыление и ряд других методов. Для создания необходимого рисунка пленки применяют фотолитографию или метод свободной маски. В первом случае металлическую пленку наносят на всю поверхность пластины, затем фотолитографией образуют кислотоустойчивую маску на тех местах, где должна остаться металлическая пленка, и обработкой в специальных кислотах стравливают металл с незащищенных мест. После этого растворителями удаляют защитн\то фотомаску. Существуют и другие способы создания нужной конфигурации тонкой пленки с использованием фотолитографии. При использовании метода свободной маски на поверхность пластины накладывают защитную маску из тонкой фольги, имеющую окна, конфигурация которых соответствует рисунку наносимых пленок. Если пластину с прижатой к нет маской поместить в установку для осаждения Металла, тонкая пленка будет осаждаться только на те части поверхно-. сти, которые не закрыты маской. Метод свободной маски наиболее прост, так как содержит значительно меньше технологических операций, чем фотолитография, однако  Рис. .11.4. Схематическое изображение тонкого слоя обеспечивает значительно меньшую точность воспроизведете рисунка тонкой пленки. Вызвано это следующим. Свободная маска должна обладать механической прочностью и поэтому ее делают из фольги толщниой в несколько десятков микрометров. В такой маске практически невозможно изготовить щель шириной в несколько микрометров. Например, если для:1зготовления маски применить фотолитографию то при последуй)щ^(1 травлении будет растравливаться материал маски как в глубину, так и в ширину. ПбэТому в контактной маске удается получить-рисунок наносимой лленки.-с размерами не менее толщины маски с погрешностью в несколько единиц микрометров. При последующем осаждении металла через такую маску трудно обеспечить плотное прилегание ее в пластине. При этом размеры наносимой пленки отличаются от размеров отверстий в маске. Поэтому метод свободной маски применяют для получения гонких. пленок с размерами в несколько десятков микрометров, когда требования к точности размеров не жесткие. В тех случаях, когда необходимо получить тонкопленочный рисунок с шириной линий порядка единиц микрометров, применяют фотолитографию. Сопротивление осаждаемой пленки можно контролировать в процессе осаждения, если в установку для осаждения одновременно с обрабатываемой пластиной поместить контрольный образец в виде диэлектрической пластины с двумя контактными площадками, от которых проводники выведены наружу. При этом процесс осаждения можно прекращать, когда сопротивление контрольного образца достигнет необходимого значения. Диффузионные резисторы. Сопротивление диффузионного резистора зависит от степени легирования исходного материала (кремния), примесями (от удельного сопротивления материала) и от геометрических размеров резистора. Для расчетов резисторов, образованных тонкими пленками, удобно ввести новое понятие -сопротивление слоя. Рассмотрим сущность этого понятия. На рис. НА показана квадратная тонкая пластина, через боковые грани которой проходит ток /. Для расчета сопротивления такой пластинки можно воспользоваться общеизвестной формулой R = p s, (П.1) где -удельное сопротивление материала. Ом-см; /-длина пластины, см; s - ее поперечное сечение, см2. Так как ширина пластины равна ее длине, то S = Id, (П.2) где с? -толщина пластины, см. Подставив значение s в формулу (П.1), получим значение сопротивления квадратной пластины, которое называют сопротивлением слоя: Rc. = p/d . (11.3) Как видно из формулы (11.3), сопротивление квадратной пластины не зависит от длины стороны квадрата. Размерность этой величины - Ом. Чтобы вычислить сопротивление прямоугольной пластины шириной Ь, длиной / и толщиной d, изготовленной из того же материала с удельным сопротивлением р, достаточно определить, сколько квадратов со стороной b уложится на пластине, т. е найти отношение /Сф =1/Ь. Тогда сонротивление прямоугольной пластины может быть найдено по формуле R = Яол/сф . (11.4) Чтобы подчеркнуть это свойство сопротивления слоя, его размерность условно обозначают Ом/квадрат (Ом/П). Часто образование резистивных участков в кристалле совмещают с изготовлением базы или эмиттера. При тщательном контроле процесса диффузии, необходимого для получения базы, получаются резистивные зоны с сопротивлением слоя порядка 200 Ом/квадрат. Резисторы, полученные одновременно с образованием эмиттера, имеют малое сопротивление слоя (порядка 2-3 Ом/квадрат). Ширина диффузионной зоны редко бывает менее 25 мкм. Из формулы (11.4) видно, что для получения резистора с J? = 4 кОм при Ь = 25 мкм и К^л = 200 Ом/квадрат необходимо иметь / = 500 mSm, что становится соизмеримым с размерами кристалла, используемого для изготовления монолитной схемы. Поэтому диффузионным методом затруднительно получать резисторы с большими значениями сопротивлений. Температурный коэффициент сопротивления диффузионных резисторов (TKJ?) зависит от концентрации примесей в диффузионной зоне: чем меньше концентрация примесей (чем больше КслХ тем больше TKR. В табл. 11.1 приведена ориентировочная зависимость TKR от Я^л для резисторов /7-типа при толщине диффузионной зоны 3 мкм. Как видно из табл. 11.1, при =200 0]у^квадрат ТКЯ =2 х X 10 град . Для сравнения напомним, то рассмотренные ранее резисторы типа ОМЛТ имеют ТКЯ 10 град . Таблица 11.1. Зависимость ЯК/г диффузионных резистров от сопротивления слон

Ьсли резистивный участок в кристалле изолируется от других участков схемы обратно смещенным /?-/?-переходом, то резистор имеет значительную паразитную емкость, достигающую 144 пФ/мм (при = = 200 Ом/квадрат и I/ =5 В). Нетрудно подсчитать, что рассмотренный резистор с Я = 4000 Ом обладает паразитной емкостью 1,7 пФ. При этом предельная частота резистора составляет около 30 МГц. Сопротивление резистора (рис. 11.5) определяется в основном диффузионной областью с размерами / и Ь. Концы резистора расширены и образуют участки, на которых расположены контактные площадки. К этим площадкам подходят низкоомные тонкопленочные проводники, с помощью которых резистор подключается к другим элементам, сформированным в крис- iJ Конфигурация халле. Эти увеличенные по ширине контактные диффу?,ионного резистора v. площадки изменяют значение сопротивления. Формула (11.4) для расчета сопротивления является ориентировочной и не учитывает влияния контактных площадок, изгибов и других особенностей конфигурации резистора. Однако эти факторы могут быть учтены соответствующими поправочными коэффициентами, которые разработаны для различных конфигураций. Процесс изготовления диффузионного резистора состоит из следующих, основных этапов: а) получещ1е изображения резистора на фотослое, нанесенном поверх слоя двуокиси кремния, покрывающего кремниевую пластину; б) травление окна в слое двуокиси кремния в том месте, где было нанесено изображение; в) диффузия примесей в кремний через окно с целью получения требуемого сопротивления слоя. В результате погрешностей, связанных с особенностями каждого из этих процессов, сопротивление резистора получает отклонения от требуемого значения. Из-за неточностей маски, через которую воспроизводили изображение резистора на фотослое, отношение длины резистора к ширине получается отличным от требуемого. Это отношение изменяется еще больше в результате процесса трав.пения. Наи'большие погрешности вносит процесс диффузии примесей, в результате чего полученное сопротивление слоя оказьшается отличающимся от расчетного. В итоге какая-то часть сопротивлений не будет укладываться в установленный допуск. Как показывает практика, при допуске на сопротивление +20% примерно 5% резисторов отходит в брак. При допуске + 10% в брак отойдет примерно 35% резисторов. Поэтому экономически целесообразно устанавливать допуск на сопротивление +20%. Следует отметить, что некоторые факторы, вызывающие погрешность, одинаково влияют на все резисторы, расположенные на пластине кремния. Если, например, сопротивление слоя оказалось на 10% выше требуемого, то это вызовет увеличение на 10% сопротивлений всех резисторов. Поэтому отношение сопротивлений резисторов, расположенных на одной пластине, получается более точным, чем их. абсолютное значение. Так, при допуске на отношение двух сопротивлений +5% выход годных составит 95%. Конденсаторы. Используя те же технологические процессы, можно в кристалле одновременно с транзисторами и резисторами получать емкости и диоды. В качестве диодов можно использовать переходы, эквивалентные транзисторным переходам коллектор - база или эмиттер-база. В полупроводниковых ИМС применяют два вида конденсаторов. На рис. 11.6,й показан конденсатор на основе /7-п-перехода, выполнен- \ jjoro в кристалле б / -типа. Если об-\ пасть 1 и-типа имеет положительный (потенциал относительно области 2 р-типа, то они образуют смещенный в обратном направлении переход, в зоне которого появляется обедненная заря- 7 дами область, вьшолняющая роль диэлектрика. Области i и 2 вьшолняют роль обкладок конденсатора. Металлизированные участки 3 У1 4 наносят в виде тонких пленок. Они служат для подключения обкладок 1 к 2 к другим элементам схемы. Слой двуокиси крем- ния 5 изолирует металлизированные области 3 к 4. Толщина обедненной зарядами области зависит от значения приложенного к обкладкам напряже- конденсаторы: ния. Поэтому емкость такого конден- . а р- ; б - типа металл - окисел сатора также зависит от приложенного полупроводник напряжения. Значения удельной емкости в зависимости от типа перехода и смещения приведены в табл. П.2. Таблица 11.2. Зависимость удельной емкости р-п-перехода от типа перехода и смещения

Как видно из таблицы, для того чтобы при смещении 5В получить емкость 500 пФ, нужно иметь площадь обкладки, равную примерно 0,8 мм, что соизмеримо с размерами кристалла, используемого для изготовления микросхемы. Поэтому диффузионные конденсаторы обычг но имеют небольшую емкость. К числу других недостатков следует отнести высокое последовательное сопротивление конденсатора, обусловленное высоким удельным сопротивлением и-области 1. На рис. П.6,6 показан конденсатор типа металл-окисел-полупроводник (МОП). Роль нижнего электрода выполняет низкоомная диффузионная область 1, которую получают одновременно с эмиттером. Поверх этой области вьфащея слой двуокиси кремния 5, являющийся диэлектриком конденсатора. Поверх диэлектрика нанесен тонкий слой металла - верхний электрод 3. Металлизированный слой 4 является выводом от нижнего электрода /. Он изолирован также слоем двуокиси кремния 5. Двуокись кремния является хорошим диэлектриком для получения конденсаторов и для изоляции поверхности кристалла. Она образует равномерное сплошное прочное покрытие на поверхности кремния. Толщина слоя может строго регламентироваться ходом технологического процесса. Диэлектрическая проницаемость SiOa s = 3,8. Для полу- чения конденсаторов обычно используют слой SiOa толщиной 0,05- 0,1 мкм. При этом удельная емкость составляет 640-320 пф/мм, а напряжение пробоя равно 20- 40 В. Таким образом, емкость МОП-конденсатора в несколько раз больще емкости диффузионного конденсатора. Нижнюю обкладку обычно изолируют от остальной части схемы так же, как у диффузионных конденсаторов, т. е. подачей на нее положительного потенциала по отнощенпю к кристаллу. Из-за этого МОП-конденсаторы обладают значительной паразитной емкостью. Если конденсаторы используют в качестве шунтирующих, то эта емкость оказывается включенной параллельно основной и увеличивает ее. Технологический процесс изготовления МОП-конденсаторов хорощо совмещается с изготовлением транзисторов и усложняет его незначительно. Металлы. Металлы, используемые в качестве обкладок конденсатора, а также дда соединения отдельных элементов схемы, полученных в кристалле кремния, должны обладать следующими свойствами: а) образовывать с кристаллом невыпрямляющий омический контакт и иметь малое удельное сопротивление; б) быть совместимыми с металлами, из которых будет выполнено подключение кристалла к элементам конструкции корпуса; в) иметь хорошую адгезию к слою двуокиси кремния. Невыпрямлющие контакты с кремнием образуют золото, серебро, алюминий, хром, никель и некоторые другие металлы. В табл. 11.3 приведены характеристики ряда металлов. Таблица 11.3. Некоторые свойства металлов

Как видно из таблицы, металлы для проводников можно разбить на две основные группы: с хорощей проводимостью и плохой адгезией к подложке или с плохой проводимостью и хорошей адгезией. Так как качество адгезии является важнейшей характеристикой, от которой зависит надежность схемы, то выбор металла определяется в первую очередь этим его свойством. Компромисс достигается применением двухслойных пленок. Наиболее широко используется пленка, состоящая из слоя хрома (0,01 мкм) и слоя золота - 2,5 мкм. Следует иметь в виду, что при этом происходит диффузия хрома в золото. В результате увеличивается удельное сопротивление последнего. Медь не используют для проводящего покрытия из-за склонности к окислению. Кроме хрома и золота для соединения используют также алюминий, обладающий удов- \ дехворительной проводимостью. Забегая немного вперед, скажем, что для соединения кристалла с корпусом часто применяют золотую проволоку. Алюминий в присутствии золота при высоких температурах, которыми сопровождается ряд операций технологического процесса изготовления ИМС, приобретает хрупкость. Это явление называют пурпурной чумой . Применение в качестве нижнего слоя пленки титана ида тантала связано с технологическими трудностями из-за сильной диффузии их атомов в металл соприкасающегося слоя. Металлы, используемые для изготовления ИМС, должны иметь очень высокую степень чистоты (порядка 99,99-99,999%), так как в местах соприкосновения металла с р- или и-зонами кристалла содержащиеся в металле вредные примеси могут диффундировать в глубь кристалла и тем самым изменить его свойства, полученные целенаправленно путем диффузии полезных примесей на соответствующих этапах технологического процесса. В процессе металлизации должны быть получены также контактные площадки, к которым могут быть впоследствии присоединены внешние выводы. Обычно площадка имеет размеры не менее чем 0,075 х 0,075 мм. Полупроводниковые (монолитные) ИМС на полевых транзисторах. Полевым транзистором называют полупроводниковый прибор, работа которого основана на изменении сопротивления слоя полупроводникового материала под действием поперечного электрического поля. Наиболее широко примшяют транзисторы со структурой металл - диэлектрик - полупроводник (МДП-транзисторы). Схематично устройство такого транзистора показано на рис. 11.7. Транзистор состоит из кристалла полупроводникового материала (в рассматриваемом случае и-типа), в котором методом диффузии образованы две зоны 2 и 5 с электропроводностью />-типа. Поверхность кристалла покрыта слоем диэлектрика 4 w б, ъ котором имеются окна, открывающие доступ к зонам /?-типа. На поверхности диэлектрика - три металлизированных участка: исток 5,сток 5 и затвор 7. Слой диэлектрика 6 между затворами и кристаллом ползтзроводника должен иметь вполне определенную толщину и строго регламентированные свойства. Если изменять напряжение, приложенное между затвором 7 и подложкой 7, то сопротивление граничного слоя полупроводника с диэлектриком между областями 2 и i будет изменяться. МДП-транзисторы могут обладать электропроводностью р- и и-типов. В интегральных микросхемах наиболее широко применяют кремниевые транзисторы. МДП-транзисторы в интегральных схемах широко используют в ключевом режиме для построения цифровых схем. При этом в качестве нагрузки для транзистора используют не резисторы, а МДП-транзисто-Ры, аналогичные тем, которые применяют в качестве активных элементов схемы. В этом случае в кристалле полупроводника размещаются однотипные элементы, аналогичные показанным на рис. 11.7.  Рис. 11.7. МДП-транзистор: а - сечение кристалла; б - электрическая 1 ... 14 15 16 17 18 19 20 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |