|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Непроволочные переменные резисторы 1 ... 16 17 18 19 20 21 22 ... 29 Таблица 12.1. Материалы для подложек

менно пленочные элементы для неско1п>ких коммутационных плат, а после этого надрезают подложку алмазным резцом и разламьшают на части по линиям надреза. Рекомендуются следующие размеры коммутационных плат (в мм): 60 x 48; 60x24; 48x30; 30x24; 15x24; 12x15. Как видно из приведенного ряда, размеры коммутационных плат могут быть получены делением размеров подложки на 2 или 4. Толщина подложки - от 0,5 до 3 мм. Контактные площадки и печатные проводники. Контактные площадки служат для присоединения жестких или гибких выводов компонентов, а также для присоединения проводников, с помощью которых коммутационная плата соединяется с выводами корпуса. Проводники служат для соединения между собой контактных площадок и печатньк элементов микросборки (сопротивлений, конденсаторов, индуктивньк катушек) (см. рис. 12.1). Для проводников и контактных площадок должны применяться материалы, обладающие малым сопротивлением и хорошим сцеплением с материалом подложки: электрическое сопротивление квадрата пленки проводящих слоев должно быть не более 0,03 Ом. Тонкопленочные проводники и контактные площадки. Для их изготовления наиболее часто применяют алюминий или медь. Для улучшения сцепления проводника с подложкой сначала наносят слой ванадия толщиной 0,04-0,05 мкм, а затем слой алюминия или меди толщиной 1,2- 1,6 мкм. Алюминиевые контактные площадки используют в том случае, если гибкие выводы компонентов будут присоединять к контактной площадке сваркой. Для упрощения технологического процесса в этом случае целесообразно и проводники вьшолнять из алюминия. Компоненты с шариковыми и столбиковыми выводами присоединяют к контактным площадкам пайкой. Контактные площадки в этом случае делают из меди и покрывают электролитическим способом слоем сплава ПОС-61. Коммутационная плата может иметь два слоя изолированных друг от друга проводников. Первый слой наносят непофедственно на подложку. Поверх первого слоя металлизации наносят два слоя фоторезиста ФН-11, который вьшолняет роль межслойной изоляции. На фоторезист наносят второй слой проводников, а сверху делают защитную изоляцию из одного слоя фоторезиста ФН-11. При необходимости можно иметь проводники и часть контактньк площадок из алюминия, а часть - из меди, покрытой сплавом ПОС-61. В этом случае, например, два слоя проводников делают из алюминия с подслоем ванадия, как было описано, а в защитном слое оставляют окна, открывающие участки проводников второго слоя. На эти участки наносят медь с подслоем ванадия, а сверху слой сплава ПОС-61. Примеры выполнения контактных площадок для компонентов с гибкими и жесткими выводами показаны на рис. 12.14 и 12.17. Контактные площадки для присоединения гибких выводов обычно имеют следующие размеры: для присоединения выводов пайкой - 300 X 400 мкм; для присоединения выводов сваркой - 150 х 200 мкм. Контактные площадки для присоединения компонентов с шариковыми JBbiBoflaMH делают размером 150 х 150 мкм или 200 х 200 мкм. Одна контактная площадка каждого компонента, к которой присоедИ нжтся вьшод номер 1 (см. рис. 12.14 и 12.17), должна иметь увеличенные размеры. Эта площадка служит ключом, по которому ориентируют компонент при установке на коммутационную плату. Расстояние между контактными площадками обычно делают не менее 300 мкм; минимальную ширину проводников - не менее 70 мкм, расстояние между ними - не менее 50 мкм. Толстопяеноиные проводники и контактные площадки. Прд использовании толстопленочной технологии для получения проводников и контактных площадок на подложку наносят проводящие пасты, например, типа 3701 или 3711 и вжигают их. Особенности толстопленочной технологии непозволяют получать проводники таких же размеров, как при тонкопленочной технологии: ширину проводников и расстояние между ними обычно делают не менее 150 мкм. Пленочнь№ резисторы. Для изготовления резисторов применяют большое количество типов тонких и толстых пленок. Удельное сопротивление этих пленок, как и для диффузионных резисторов, характеризуют значением сопротивления слоя R , Ом/П. В табл. 12.2 приведены материалы, наиболее широко используемые для изготовления тонкопленочных резисторов. Таблица 12.2. Свонстаа материале для тонкопленочиых резисторов

Для изготовления толстопленочных резисторов применяют пасты, содержащие смесь серебра и палладия. Изменяя содержание этой смеси в связующем веществе, можно получать пленки с сопротивлением слоя от 50 до 50 ООО Ом/П. Это дает возможность изготавливать резисторы с сопротивлением от единиц ом до сотен килоом. Температурный коэффициент таких резисторов составляет ±(0,5-2,5) Ш^град Характеристики некоторых паст для изготовления толстопленочных резисторов приведены в табл. 12.3. Таблица 12.3. Пласты для толстоплеиочных резисторов

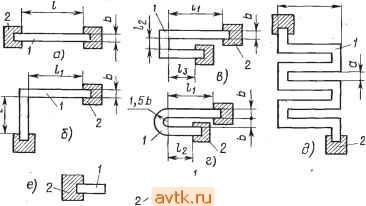

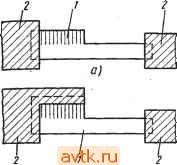

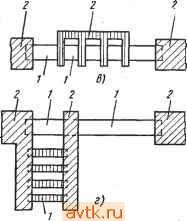

Сопротивление нленочного резистора можно вычислить по формуле (11.4). На рис. 12.2,а показана наиболее часто встречающаяся топология резисторов. Ширина контактной площадки может быть больше ширины резистивного слоя, равна ей или меньше ее (см. рис. 12.2, е). Приведенное в гл. 11 определение коэффициента формы справедливо только для резисторов, имеющих прямоугольную форму. Если резистор. имеет изгибы (см., например, рис. 12.2, б, в), то плотность тока в углах отличается от плотности тока на прямолинейных участках. Для расчета сопротивления резисторов сложной конфигурации выведены специальные формулы.  Рис. 12.2. Топология пленочных резисторов: / - резистивный элемент; 2 - контактная площадка Например, для формы резистора, показанной на рис. 12.2, б, без учета влияния контактных площадок, коэффициент формы Ц =ih + l2)/h+ 0,559. (12.1) В этой формуле слагаемое 0,559 учитывает сопротивление углового квадрата пленки. Для конфигурации, показанной иа рис. 12.2, в: /сф == (/. Ah + hVb + Um. (12.2) Для конфигурации, показанной на рис. 12.2, г: Аф = (/, +h)lb+ 2,96. (12.3) Точность резистора удобно характеризовать относительной погрешностью Y == RR , (12.4) где R - номинальное сопротивление резистора; А/? - отклонение значения сопротивления от номинального. Из формулы (11.4) следует, что погрешность сонротивления зависит от погрешности фактического значения коэффициента формы /Сф и погрешности воспроизведения требуемого значения сопротивления слоя Кроме того, на погрешность резистора оказывает влияние сопротивление контактных площадок. Рассмотрим каждую из составляющих погрешности подробнее. Относительная погрешность коэффициента формы зависит от отклонений линейных размеров резистора от номинальных значений и может быть вычислена по формуле Уф .= Al +Ab/b, (12.5) где А/и Ай - соответственно погрешности длины / и ширины b резистора. Так как погрешности Ai и АЬ имеют одинаковый порядок, то на погрешность коэффициента формы больше влияет минимальный размер резистора. Ранее было показано, что = !/Ь. Если кф> 1 (что имеет место наиболее часто), то большее влияние на погрешность резистора оказывает его ширина: чем больше ширина, тем меньше пофешность резистора. Подставив в формулу (12.5) значение кф, нетрудно получить следующую формулу: fc= (ЛЬ+А /сф)/уф. (12.6) Из этой формулы следует: чтобы погрешность коэффициента формы была не больше заданной, ширина резистора должна быть равна или больше вычисленной по формуле (12.6). Значение ширины резистора, удовлетворяющее этому требованию, обозначиА/i > {АЬ+А1/кф) /Уф . (12.7) Следует отметить,. что процент выхода годных резисторов также зависит от ширины по следующей причине: из-за местньк дефектов поверхности подложки и по ряду других причин получаются местные дефекты пленки; при малых размерах резистора размеры местных дефек- тов могут оказаться соизмеримыми с его шириной, что приведет к повреждению резистора. Относительная погрешность сопротивления слоя зависит от свойств используемых материалов и от толщины слоя. Ее можно вычислить по формуле 7р= А/?ел/?сл , (1-2.8) где - номинальное сопротивление слоя; А Ron - погрешность сопротивления слоя. Чтобы получить малое значение Ур, сопротивление слоя Rc для тонкопленочных резисторов контролируют в процессе напыления. Для этого в камеру дополнительно устанавливают специальную подложку - свидетель , контактные площадки которой соединены с омметром. В процессе изготовления резисторов контролируют сопротивление свидетеля и прекращают напыление, когда сопротивление достигнет требуемого значения. В месте контактирования резистивной пленки с материалом контактной площадки возникает дополнительное контактное сопротивление, значение которого зависит от свойств используемых материалов и от площади контактирования. Этот контактный резистор оказьшается включением последовательно с основным резистором и его сопротивление должно быть учтено при расчете. Значение контактного сопротивления имеет разброс, что приводит к погрешности изготавливаемого резистора. Относительную погрешность контактного перехода 7 можно вычислить по формуле 7, = 2ДЯ./Я, (12.9) где AJ?K - погрешность сопротивления контактного перехода. Относительную погрешность сопротивления резистора можно теперь вычислить по формуле Уе = л/Гф +yi+yl (12.10) Все входящие в эту формулу величины уже были рассмотрены. Для тонкопленочных резисторов при использовании метода свободной маски для напыления слоя резистивного материала рекомендуется делать ширину резистора не менее 200 мкм, длину не менее 300 мкм и при этом можно получить сопротивление с погрешностью, не превьпиающей ± 15%. При использовании контактной маски, выподненной методом фотолитографии, ширину и длину можно уменьшить до 50 мкм и при этом погрешность сопротивления без индивидуальной подгонки не превышает ±7%. В ряде случаев необходимо производить подгонку полученного сопротивления. Применяют два способа подгонки: а) групповой способ, когда производят изменение сопротивлений сразу всех резисторов, расположенных на подложке; б) индивидуальную подгонку ропротивления каждого резистора. Необходимость индивидуальной подгонки может возникнуть, например, когда за счет изменения значения сопротивления нужно   Рис. 12.3. Подгонка сопротивления резистора: 1 - резистивный элемент; 2 - контактная площадка скомпенсировать разброс параметров других компонентов (например, транзисторов) в собранной микросборке. Групповую подгонку производят путем воздействия на пленку, которое может изменить ее структуру. Например, для танталовых пленок это может достигаться анодированием поверхности пленки. При этом сопротивление возрастает, а на поверхности образуется диэлектрическая пленка оксида тантала. Индивидуальную подгонку производят путем изменения конфигурации резистора. На рис. 12.3 показана конфигурация резисторов, приспособленная для индивидуальной подгонки. Резисторы, показанные на рис. 12,3, а, 6, подгоняют путем частичного или полного удаления части пленки в зоне, где ширина резистора увеличена. У показанных на рис. 12,3, е, г резисторов подгонку производят путем перерезания проводящих или резистивных перемык. На рис. 12.3 эти зоны заштрихованы вертикальными линиями. За счет подгонки можно получать тонкопленочные резисторы с отклонением значения сопротивления от номинального до + 1%. У толстопленочных резисторов ширину делают не менее 300 мкм, длину.- не менее 800 мкм, отношение длины к ширине - не менее 0,35; расстояние между резисторами - не менее 300 мкм. При индивидуальной подгонке можно получать толстопленочные резисторы с отклонением сопротивления - до +2%. Подгонку резисторов производят удалением части пленки абразивной струей, лазерным лучом и другими методами. Допустимое значение рассеиваемой мощности. Для каждого используемого материала и типа подложки установлено предельное значение мощности Ро, которое можно рассеивать на единице поверхности резис-тора (см., например, табл. 12.2 и 12.3). Ее называют удельной допустимой мощностью. Зная значение Ро и размеры резистора bvi I, нетрудно найти допустимую мощность для резистора: Рдоп =РФ1- (12.11) в этой формуле Рдоп выражено в Вт; Ро - в Вт/мм; bw. I - в мм. Умножив и разделив правую часть (12.11) на Ь, после несложных преобразований получим Рдоп = РоЬЧ . (12.12) Чтобы резистор имел высокую надежность, необходимо, чтобы фактически рассеиваемая мощность Ррас была меньше или равна допустимой Рдо„ : Ррас <Рдо„. (12.13) Подставив в (12.13) значение Рдоп из (12.12) и решив уравнение относительно Ь, получим минимальное значение Ь, при котором рассеиваемая мощность не превыщает заданной. Обозначим эту ширину bzmin * Ьгшш > Рр.с/(Рок^) . (12.14) Если в этой формуле ijac выражена в Вт; Ро - в Вт/мм -; то получим в мм. Расчет размеров пленочного резистора. Для расчета размеров резистора должны быть заданы: а) номинальное значение сопротивления R, требуемое значение относительной погрешности без использования операций подгонки у^ и рассеиваемая на резисторе мощность Ррс; б) сопротивление слоя выбранного материала и относительная погрешность этой величины Ур; в) погрешности выполнения щирины и длины резистора и А/; г) относительная погрешность сопротивления контактного перехода у,; . д) допустимая удельная мощность Ро. Расчет можно производить в такой последовательности: а) вычисляем допустимую относительную погрешность формы по формуле (12.15), которая следует из формулы (12.10): Уф = li -yt-yl; (12.15) б) находим коэффициент формы рассчитываемого резистора: кф = R/R, (12.16) [эта формула вытекает из формулы (11.4)]; в) подставляем в формулу (12,7) найденное значение /Сф и находим минимальную ширину резистора Ьг , при которой обеспечивается фс-буемое значение Уф; г) по формуле (12.14) находим минимальную ширину резистора bimm, при которой рассеиваемая мощность не превышает заданной; д) принимаем для ширины резистора b наибольшее из двух найденных значений Ьш и biin 1 находим длину резистора по формуле /=Мф. 712.17) Паразитные параметры резистора. Любой резистор обладает паразитной индуктивностью и емкостью, наличие которых может изменить его полное сопротивление ш высоких частотах. Для резистора прямоугольной формы (см. рис. 12.2, а) значение паразитной индуктивности L можно вычислить по следующей приближенной формуле; -g-On-f(12.18) где Цо = 4я 10 ; / и - длина и ширина резистора. Если два резистора расположены параллельно, то между ними существует взаимоиндукция. Если резистор имеет форму, показанную на рис. 12.2, в, г, то по расположенным рядом участкам ток проходит в противоположных направлениях и взаимоиндукция вычитается из индуктивности отдельных участков. Таким образом, индуктивность рассматриваемых резисторов будет меньше, чем индуктивность, резистора с таким же сопротивлением, но имеющего форму прямой длинной полоски. Как следует из формулы (12.18), паразитная индуктивность уменьшается при уменьшении размеров резисторов. Для резистора, показанного на рис. 12.2, д при уменьшении расстояния между соседними линиями индуктивность также уменьшается за счет действия взаимоиндукции. Паразитная шунтирующая емкость прямолинейного резистора очень мала. Однако контактные площадки, которые имеют сравнительно большую площадь, могут создавать ощутимую паразитную емкость, шунтирующую резистор. Для резистора, имеющего форму, показанную на рис. 12.2, д, начинает сказываться паразитная емкость между соседними параллельными участками. Эта емкость увеличивается при уменьшении зазора а и увеличении ширины т. Кроме шунтирующей паразитной емкости всегда существует паразитная емкость резистора по отношению к земле. Значение этой емкости зависит от площади резистора, толщины и диэлектрической проницаемости подложки. Если, например, уменьшить ширину резистора в 2 раза, то для получения того же значения сопротивления потребуется в 2 раза уменьшить его длину, а при этом площадь и емкость уменьшатся в 4 раза. Так как сопротивление слоя тонких пленок больше сопротивления слоя диффу-зионньпс областей, то площадь тонкоплено шого резистора меньше площади диффузионного при том же значении сопротивления. В результате паразитная емкость тонкопленотаых резисторов получается на порядок меньше, чем у диффузионных, используемых в ИМС, а предельная частота, на которой их можно использовать, - больше. Пленочные конденсаторы. Пленочные конденсаторы выполняют в Двух вариантах: трехслойные конденсаторы (рис. 12.4, а, б), состоящие Из двух металлических обкладок, разделенных слоем диэлектрика, и конденсаторы планарной конструкции (рис. 12.4, в), у которых обе обкладки нанесены на диэлектрик и расположены в одной плоскости. Качество и надежность тонкопленочных схем в значительной мере определяются качеством и надежностью конденсаторов. Связано это с тем, что по габаритам они больше всех остальных, элементов, входящих в сос-

2 i ,\ I г----Ь ШпУПУпУ Рис. 12.4. Пленочные конденсаторы: а, б - трехслойные; в - планарный; / - нижняя обкладка; 2 - верхняя обкладка; 3 - диэлектрик; 4 - изоляционное основание тав схемы, а по надежности уступают им. В качестве нижней обкладки таких конденсаторов используют тонкий слой металла, который наносят непосредственно на подложку. Эта обкладка должна иметь малые сопротивление и толщину. Увеличение сопротивления обкладки приводит к увеличению последовательного сопротивления конденсатора. Если увеличить толщину обкладки, то возможен разрьш тонкого слоя диэлектрика в тог^ месте, где он переходит с нижней обкладки на подложку (зона А на рис. 12.4, а). Поэтому для нижней обкладки должны применяться металлы с хорошей проводимостью. Для обкладок конденсаторов не следует использовать материалы с высокой подвижностью атомов, такие, как медь или золото. Атомы этих металлов, проникая в диэлектрик, могут образовывать проводящие перемычки между обкладками. Материал обкладки должен иметь хорошую адгезию к материалу подложки и к диэлектрику конденсатора. Наиболее полно этим требованиям удовлетворяет алюминий. В качестве адгезионного подслоя применяют ванадий марки ВНМ-1 или титан ВТ 1-0. Для получения высокой добротности толщину обкладок делают порядка 2,5 мкм. Диэлектрик конденсатора должен обладать высокой электрической прочностью и диэлектрической проницаемостью, малыми потерями и должен образовывать тонкие пленки без дефектов (сквозной пористости и участков с повышенной проводимостью), обладать хорошей адгезией к металлам обкладок, быть устойчивым к температурным воздействиям на всех этапах изготовления микросборки, обладать минимальной гигроскопичностью. От всех этих свойств диэлектрика зависит надежность конденсатора. Наиболее часто применяемые диэлектрики приведены в табл. 12.4. Как видно из таблицы, наибольшей диэлектрической проницаемостью обладает пятиокись тантала, которую получают анодированием пленки тантала, нанесенной на диэлектрическую подложку. При этом пленка тантала с образованным на ее поверхности окислом вьшолняет роль и нижней обкладки, и диэлектрика. Как было показано, тантал пригоден для выполнения пленочных резисторов. При использовании тантала для изготовления резисторов и конденсаторов резистор и нижнюю обкладку конденсатора получают за одну операцию. Таблица 12.4. Диэлектрики для пленочных конденсаторов

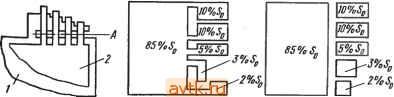

Недостатком танталовых конденсаторов является большое сопротивление нижней обкладки и большое значение тангенса угла потерь (tg6 = 0,02), что ограничивает рабочий диапазон частотами порядка 0,1-1 МГц. Точность значения емкости зависит от точности получения заданного значения удельной емкости диэлектрика и площади взаимного перекрытия обкладок. Как указывалось, наибольшую погрешность в размеры элементов вносит погрешность совмещения шаблонов на разных этапах технологического процесса. Поэтому у точных конденсаторов конфигурацию пластин часто делают такой, чтобы взаимное перемещение пластин не меняло площади их взаимного перекрытия. Пример такого конденсатора приведен на рис. 12.4, а, б. Чтобы исключить возможность замыкания обкладок, площадь диэлектрика делают больше верхней обкладки с учетом максимально возможного ее смещения относительно нижней. В крайних случаях можно ввести индивидуальную подгонку емкости конденсатора Пример конструкции, допускающей такую подгонку, показан на рис. 12.5. Как видно из рис. 12,5,а, если производить подрезку верхней обкладки по линии А, то от основного конденсатора будут отключаться маленькие подгоночные конденсаторы, чем и достигается регулировка емкости. В месте подрезки (зона лшши А) ниж-  а) 6) В) Рис. 12.5, Обкладки конденсатора, допускающие подгонку емкости: 1 - нижняя обкладка; 2.- верхняя обкладка 7-168 . 1 ... 16 17 18 19 20 21 22 ... 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |