|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 ... 6 7 8 9 10 11 12 ... 28 Решение, По характеру выполняемой операции принимаем следующие значения первичных коэффициентов: 1,2-1,1-1,2= 1,6; ki= 1,2; k- 1,8 (см. табл. 12); кз= 1,0; к^- 1,3; k= 1,2; kg= 1,5. Общий коэффициент запаса k= 8. При чистовом растачивании заготовки, закрепленной в кулачках пневматического патрона, все первичные коэффициенты равны единице. В этом случае коэффициент запаса имеет минимальное значение kko- 1,2-1,1.1,3= 1,7. § 3. ЭЛЕМЕНТАРНЫЕ ЗАЖИМНЫЕ УСТРОЙСТВА К элементарным зажимным устройствам относятся простейшие механизмы, используемые для закрепления заготовок или выполняюш,ие роль промежуточных звеньев в сложных зажимных системах. При конструировании приспособлений по требуемой силе закрепления заготовки устанавливают основные размеры зажимного устройства и определяют исходную силу (момент) на рукоятке илн силовом узле привода приспособления. Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников; они просты, компактны и надежны в работе. Номинальный диаметр винта (мм) d-C VqJ, (21) где С - Ь,4 - коэффициент для основной метрической резьбы; q - сила закрепления заготовки, Н; о-напряжение растяжения (сжатия); для винтов из стали 45 с учетом износа резьбы о=> = 80--100 МПа. Диаметр округляют до ближайшего большего значения. В приспособлениях применяют резьбы от М8 до М42. Момент, развиваемый на рукоятке нли маховичке, для получения заданной силы закрепления q M = r,pQtg(a + p) + Af,p, (22) где Гср - средний радиус резьбы; а - угол подъема резьбы; р - угол трения в резьбе; М^р - момент трения на опорном торце гайки или винта; 1 Dl-dl Принимая а = 2° 30 (для резьб от М8 до М42 а меняется от 3° 10 до 1° 57), р = 10° 30, Гер = 0,45 d, D = 1,7 d, d d и / = 0,15, получим приближенную формулу для момента на опорном торце гайки М = 0,2dQ. Момент открепления винтового зажима при р > а M = r,Q tg (р-а)--М,р.

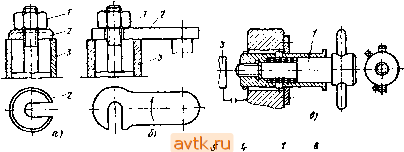

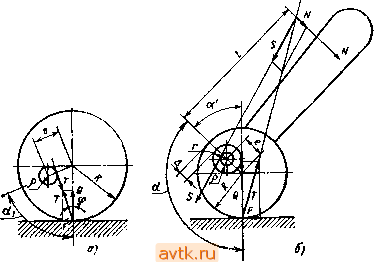

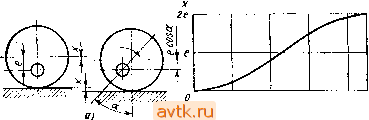

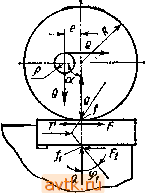

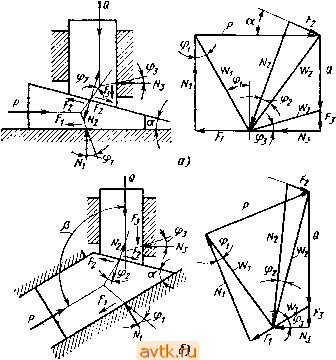

Рис. 46. Влияние трения иа терце винта (ганки) иа момент затяжки при постоянной силе закрепления: d = 14 мм, Q = 10 кН При откреплении приходится преодолевать трение покоя, и поэтому значения р и / нужно брать на 30-50 % ббльшими, чем при закреплении. После преобразований получим приближенную формулу М' = 0,25dQ. Если заготовка в процессе обработки нагревается, то момент открепления может возрасти. Для винтов со сферическим торцом (рис. 46, а) М O.ldQ; (23) здесь момент трения иа торце из-за своей малости не учтен (М™ < < 0,03М). Для BHHtoB с плоским торцом (рис. 46, б) M = O.JdQ-f а для винта с башмаком (рис. 46, в), предупреждающим порчу поверхности заготовки, M-O.WQ + r/ctg-Q. При а = 120° и / = 0,16 М = 0,1Q (d + г). 86  J б   Рис 47. Быстродействующие винтовые зажимы На рис. 46, е показано влияние трения на опорном торце на момент, который необходимо развить при затяжке винта (гайки) с основной метрической резьбой для получения одной и той же силы закрепления. При построении принято: г = 6 мм (см. рис. 46, й); DJd = 0,8 (см. рис. 46, б); г == 10 мм; а == 118*, /=0,15 (см. рис. 46, в); DJdlJ (см. рис 46, г); D /d = = 2,5 (см. рис. 46, д). Пользуясь данными табл. 12, можно обоснованно выбирать конструкцию головки по найденному значению М. Винты рекомендуется выполнять из стали 45, твердость конца винта HRC 33-38, На рис. 47 показаны некоторые конструкции быстродействующих зажимов. Наиболее прост винтовой зажим с разрезной шайбой (рис 47, а) или откидной разрезной планкой (рис. 47, б). После ослабления гайки / (или планки) шайба 2 сдвигается и заготовка 3 снимается через гайку; диаметр последней должен быть мен^ше диаметра отверстия в заготовке. Применяют также -плунжерные устройства (рис. 47, в). Они позволяют отводить зажимной элемент / на большое расстояние от заготовки 3 и крепить ее поворотом стержня на малый угол. На рис. 47, г показано быстродействующее зажимное устройство с двойным винтом применительно к машинным тискам. При вращении закрепленной на гайке / рукоятки 7 момент через подпружиненные шарики 4 передается на винт 5, имеющий с правой стороны мелкую и с левой крупную резьбы. При быстром подводе подвижной губки 6 к заготовке 3 работает левая сторона винта. С возрастанием момента шариковое устройство срабатывает и винт останавливаед-ся. При дальнейшем вращении рукоятки начинает работать правая сторона винта, скорость перемещения губки уменьшается, а сила закрепления увеличивается. Упорный шарикоподшипник 8 уменьшает трение на торцовой поверхности гайки. При откреплении заготовки устройство работает в обратном порядке. В этом устройстве скорости подво/ia и отвода подвижной губки возрастают во столько раз, во сколько шаг левой резьбы больше шага правой 4- Сила закрепления, как это видно из формулы (22), увеличивается не в раз, а несколько меньше. Приняв момент М постоянным и средний радиус для обоих участков резьбы одинаковым, получим, пренебрегая моментом трения на торце винта, = Qlcp ( 1 -f р) = Qa-cp tg ( 2 4- p) или Ql tg ( 2 + P) Qi tg ( 1 + p) Поскольку угол трения p значительно больше угла подъема нитки резьбы, то выигрыш в силе в этом устройстве получается сравнительно небольшой. Применяют устройство главным образом для ускорения подвода и отвода подвижной губки. Пример. Определить диаметр нажимного винта и момент его затяжки для закрепления заготовки с силой Q = 5 кН. Установить целесообразную форму головки винта для затяжки его вручную (без ключа). Нажимной конец винта выполнен в двух вариантах: со сферической заточкой и с плоским торцом. Решение. Номинальный диаметр винта находвм по формуле (21), приняв С = 1,4 и 0 = 80 МПа, d= С 1/4 = 1.4-[/ = 11.2 мм; принимаем d - \2 мм. Момент затяжки виита со сферической заточкой находим по формуле (23)! Л1 = 0,WQ 600 Н см. Момент затяжки винта с плоским торцом (d = 0,8 см) MOJdQ+J = 0.1.1.2.5000 + 0-6-5000.0.8 .см. о о По величине момента затяжки находим форму головки винта (см. табл. 11). Эксцентриковые зажимы рекомендуется изготовлять из стали 20Х с цементацией на глубину 0,8-1,2 мм и последующей закалкой до твердости HRC 55-60. Исходными данными для расчета основных размеров круглого эксцентрика (рис. 48) являются: б - допуск на размер заготовки от ее установочной базы до места приложения силы закрепления, мм; а - угол поворота эксцентрика от нулевого (начального) положения; Q - сила закрепления заготовки, И. Если угол поворота эксцентрика не ограничен, то  Рис. 48. Эксцентриковые зажимы: а - дисковый эксцентрик; б - эксцентрик с Г-образным при- где Si - зазор для свободного ввода заготовки под эксцентрик; Si - запас хода эксцентрика, предохраняющий его от перехода через мертвую точку (учитывает износ эксцентрика); J - жесткость зажимного устройства, Н/мм. Последний член формулы характеризует увеличение расстояния между эксцентриком и заготовкой в результате упругой деформации зажимной системы. При Si = 0,2-v-0,4 мм и = 0,4-ь 4-0,6 мм - +4г+ (0,3 -4- 0,5) мм г 2/ Если угол поворота а значительно меньше 180°, п е== -(24) I - cos а Радиус цапфы экецентрика (мм) найдем, принимая ширину bi r=Q/26ac , (25) где Оси - допускаемое напряжение на смятие (15-20 МПа). При b = 2г Радиус эксцентрика R находим из условий самоторможения. Из схемы действующих на эксцентрик сил (рис. 49, а) следует, что равнодействующая Т реакции Q и силы трения F должна быть равна реакции со стороны цапфы, проходящей касательно, кругу трения радиуса р, и направлено противоположно ей: -Р sin ф, г^е ф = угол трения покоя. Отсюда R =: sin ф При е <; р 7?min (рис. 49, б). е + г + А, где Д - толщина перемычки  Рис. 49. Схемы для силового расчета эксцентриков Радиус р круга трения определяем из равенства р = fr, где / - коэффициент трения покоя в цапфе. Величины ф и / следует брать по наименьшему пределу. Для полусухих поверхностей можно принимать ф = 8° и / = 0,12-0,15. Угол поворота Ui (см. рис. 49, а) для наименее выгодного положения эксцентрика найдем по формуле Ui - 90° - ф. Ширину рабочей части эксцентрика В определим из формулы : 0,565 где с-допускаемое напряжение в месте контакта эксцентрика с заготовкой. Для закаленной стали можно принимать о = 800-f--1200 МПа; Е^, - модули упругости соответственно материалов эксцентрика и соприкасающегося с ним элемента (промежуточной детали или заготовки), МПа; Ai, А2 - коэффициенты Пуассона для материалов эксцентрика и соприкасающегося с ним элемента. При El = Е^ = Е и Ai = А2 = 0,25 получим г = 0,41 у. QE RB откуда (при R в мм) 6 = 0,17 4 мм. (26) Размеры эксцентрика е, г, 7? и S согласовывают с ГОСТ 9061-68.  W 80 120 1600. Рис. 50. Схемы для расчета перемещения точки контакта эксцентрика с плоскостью при его повороте Для установления зависимости между силой закрепления Q и моментом на рукоятке эксцентрика в конце закрепления заготовки воспользуемся схемой, показанной на рис. 49, б. В процессе закрепления на эксцентрик действуют три силы: сила на рукоятке jV, реакция заготовки Т и реакция цапфы S. Под действием этих сил система находится ъ равновесии. Реакция Т представляет собой равнодействующую силы Q и силы трения f. Сумма моментов всех действующих сил относительно оси поворота эксцентрика т - Qe sin а' - fQ(R-e cos а') - Sp = О, тт f - коэффициент трения между эксцентриком и заготовкой. Сила 5 мало отличается по величине от нормальной силы -Q. Приняв 5 Q, получим момент на рукоятке эксцентрика iV/ = Q + р 4- е (Sin а' + / cos а')]. Для упрощения полученного выражения примем: 1) Щ = tg ф7? sin ф7? (при ф = 6° погрешность меньше 1 %); 2) выражение sin а' + / cos а' заменим sin (а' + ф) (погрешность 1 %). После подстановок получим iV=Q/?slnф-f р + е81п(а' + ф)1. (27) Учитывая выражение для R, получим jV/=[l+sln(a + f)]eQ. (28) По этой формуле момент N1 находят с точностью до 10 %. Перемещение точки касания эксцентрика с плоскостью при его повороте на угол а от начального положения (рис. 50, а) X = е - с = е - е cos а = е (1 - cos а). На рис. 50, б показано изменение х от а. Учитывая, что имеем cos а = 1 а'= 180°-а. Подставляя найденное значение а' в формулу (28), можно выразить момент на рукоятке эксцентрика через исходные величины, ц  Рис. 51. Схема для расчета тангенциальной силы, эосприннмаемой эксцентриком Для определения наибольшей тангенциальной силы 7 , которую может воспринять эксцентрик, рассмотрим схему, показанную на рис. 511 Г' Qf + Q . (29) i Я -Ь е cos а Первый член равенства выражает силу трения на нижней поверхности заготовки, которой она соприкасается о установочными элементами приспособления. Второй член характеризует силу трения в цапфе эксцентрика. При изменении а от О до 180 сила 7 имеет наибольшее значение при а = О, а наименьшее при о, определяемом из выражения Р+ Vp + R + ei. 2 ~ R + e Если Л то r-Qin + f). Я - е cos а Из полученных формул видно, что размеры эксцентрика уменьшают повышением жесткости системы и увеличением диаметра его цапфы. Рассмотрим задачу на определение размеров круглого эксцентрика.; пример. Определить основные размеры круглого эксцентрика, используемого для закрепления заготовки с силой Q = 10 кН. Допуск на размер заготовки От ее установочной базы до места приГложения силы закрепления б = 0,85 мм. Жесткость зажимного устройства У = 12 ООО Н/мм. Угол поворота а эксцентрика ОТ его нулевого положения из условий удобства работы не должен быть больше 70°, Р е ш е и е. По формуле (24) находим величину эксцентриситета е, при-- НЯВ 1 = 0,3 mm! 1 - cos а 1 - COS 70° = 3,0 мм. Радиус/- цапфы эксцентрика определяем по формуле (25). Считая Длину b цапфы равной диаметру 2г и принимая Осм = 40 МПа, получим ут t/joooo V rayi Г 4-40 Принимаем г = 8 мм. Радиус круга трения находим по формуле р = / /. При/=0,1 р = 8-0,1 = 0,8 мм. Радиус наружной поверхности эксцентрика при угле трения ф = 6° по формуле (26) R = 92 е-р 3 - 0,8 sm ф sm 6° ~ =: 21 мм. Приняв допустимое напряжение на смятие о = 1000 МПа и модуль упругости Е - 2-105 МПа, определим ширину рабочей части эксцентрика по формуле (26) в п .V 0 л IV 10000.2.105 , = °=°-1ГТооо^ = 2 Для упрощения изготовления эксцентрика принимаем его ширину равной длине цапфы (В - Ь = 16 мм). Момент на рукоятке эксцентрика находим по фор-цуле (27) для условия, когда sin (а' -j- ср) достигает максимума. При закреплении заготовки с наименьшим предельным размером угол поворота а эксцентрика от его нулевого положения будет наибольший. Так как а' = 180° - а, а по условиям задачи а= 70°, то а' = 110°. Приняв ф = 6°, получим наибольший момент на рукоятке эксцентрика по формуле (28) N1= [1 sin (110°-(- 6°)] 3.10 000 = 56 кН-мм. При действии силы на рукоятке N = 160 Н ее длина , 56000 I = = 350 мм. Если закрепляют заготовку наибольшего предельного размера, то угол поворота эксцентрика можио определить из выражения Sl -1- -у- = f (1 - cos а). Подставляя заданные величины, найдем а = 61° 40. Для этого угла поворота эксцентрика момент на его рукоятке N1= [1 -(- (180° -61°40-(- 6°)} 3-10 000= 50 кН-мм. Обычные круглые эксцентрики широко используют в приспособлениях, так как они просты в изготовлении. Их недостатки: самотормозящие свойства изменяются с углом поворота, который всегда меньше 180° (на 20-30°). Поэтому иногда применяют криволинейные (некруглые) эксцентрики. Их самотормозящие свойства повышаются с углом поворота, который может быть больше 180°; Рабочая поверхность таких эксцентриков обычно выполняется по эвольвенте -или спирали Архимеда. Клиновые зажимы применяют в качестве промежуточного звена в сложных зажимных системах. Они просты в изготовлении, компактны, легко размещаются в приспособлении, позволяют увеличивать и изменять направление передаваемой силы. При определенных углах клиновой механизм обладает свойствами самоторможения. Для наиболее распространенного в приспособлениях односкосного клина (рис. 52, а) при действии сил под прямым углом имеем следующую зависимость, полученную из силового многоугольника: П Q cos фз Sin [ ± (ф1 + ф-Л cos ф1 cos [а ± (ф2 + Фз)] При знаке минус в формуле имеем зависимость для открепления клина. Самоторможение происходит при а < -- фа. Если Ф1 = Фа = Фз = ф1 то зависимость упрощается; P = Qig (а±2ф).  Рис. 52. Действие сил в клиновом механизме: а - с углом 90°, б - с углом более 90° При передаче сил под углом р > 90° (рис. 52, б) зависимость* между Р и Q из силового многоугольника имеет вид (при 90° + а > р) p-=i О cos фз sin (и + ф1 + фз) COS ф1 cos (90 + а - р + ф1 + Фа) Если угол трения постоянен и равен ф, то - cos(90° + a-p + 29) * Рычажные зажимы аналогично клиновым применяют в сочетании с другими элементарными зажимами, образуя более сложные зажимные системы. С помощью рычага изменяют величину и направление передаваемой силы, осуществляют одновременное и равномерное закрепление заготовки в двух местах. Для наиболее распространенного в зажимных устройствах двуплечего рычага (рис. 53, а) отношение между силами N и Q найдем, беря сумму моментов относительно оси вращения О 1 ... 6 7 8 9 10 11 12 ... 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |