|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 ... 3 4 5 6 7 8 9 ... 28  2,0 У,

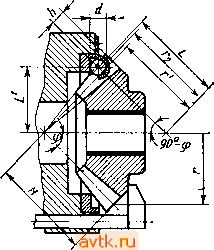

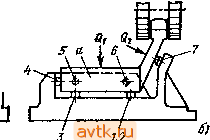

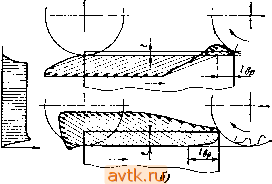

20 4(7 60 SB Z Рис. 32. Схемы для расчета основных размеров патрона леса 2 с обоймой / обеспечивается кулачками 3, перемещаемыми по наклонным пазам корпуса патрона. Для установки заготовки в осевом направлении служат регулируемые упоры 10. При закреплении колеса сила от штока 6 передается через гибкие пластинки и на кулачки. Практика эксплуатации показала, что клиновые патроны менее точны и надежны в работе, чем мембранные. В патронах {рис. 31, в) зубчатое колесо 2 закладывают между тремя эксцентричными секторами 12 со шлифованными зубьями. Посредством зубчатого механизма внутри патрона 13 секторы одновременно повертываются, центрируя и закрепляя обрабатываемое колесо. При конструировании мембранных и клиновых патронов определяют диаметр ролика (или шарика) d и расстояние L между осями ролика и патрона (рис. 32, а): d = 2 (Ао tg (Y + аг) - г sin a], где Гд - радиус основной окружности, мм; - расстояние точки контакта ролика от оси патрона, мм. Расстояние берут меньше радиуса выступов на 0,2-0,5 высоты головки зуба, а другие величины - из соотношений где г - число зубьев колеса; s - толш,ина зуба по дуге делительной окружности; Гд - радиус делительной окружности. Углы Oi и Ojj выбирают по таблицам эвольвентных функций! 1 == tg tti - tti и 62 = tg аг - aj, где - угол зацепления. Расстояние = cos(vVa2) При округлении величины d до целого числа d производят повторный расчет значения L и проверку радиуса расположения точки контакта с зубом г'г (рис. 32, б): L = / o/cos ttg. (10) Угол ttj определяется ji3 равенства 03 = tg аз - tta, где Диаметр ролика d в зависимости от числа зубьев г для углов зацепления 20 и 15° можно приближенно найти по кривым на рис. 32, е. После округления величины диаметра ролика проверяют величину г'г и определяют значение L. Значения d и L для цилиндрических колес со спиральными зубьями найдем из сечения колеса по нормали к зубу. Радиус кривизны получаемого в этом сечении эллипса у вершины- малой оси приближенно определим, разделив радиус окружности зубчатого колеса на cos*p, где р - угол наклона зуба к оси колеса. Используя формулу (8) для этого случая, имеем d = 2 где Го/cos р - радиус основной окружности воображаемого колеса; /j/cosp - радиус расположения точки контакта шарика с зубом этого колеса; здесь г' = --число зубьев ввображаемого колеса; s, COS pin f - толщина и шаг зубьев в нормальном сечении по делительной окружности; ein = tgain - 1п> где а^п - угол зацепления в нормальном сечении. По аналогии с формулой (9) получим расстояние от оси колеса до центра шарика и COS (v -f г) *  Рис. 33. Установка конического зубчатого колеса Установку конических зубчатых колес производят на шаровые опоры, применяя специальные устройства, прижимающие деталь по торцу ступицы (рис. 33). Исходными данными Для расчета диаметра шарика d и расстояния L являются: число зубьев г, половина угла начального конуса ф, радиус начальной окружности г, угол зацепления а^, толщина зуба S по дуге начальной окружности,- модуль зуба т. Длина образующей начального конуса Н = r/sin (>. Для выбранного сечения, в котором устанавливают шарик, г' = (Н - h) tg ф. Принимаем h = (1 -e-l ,5) т. Диаметр шарика находим по формуле (8), подставив значение радиуса, основной окружности: Го = (Н - h) tg ф cos aii r={H-h) tg + ma, где a = (0,3-f-0,5) m. Для определения угла у величину г заменяют фиктивной г' = = 2/cos ф, а S = пг/г для каждого конкретного сечения. Расстояние L определяем по формуле (9), а расстояние от цен-тра шарика до оси колеса L = L cos ф^ Пример. Определить диаметр роликов для установки прямозубого колеса в самоцентрнрующнй патрон и расстояние между осями роликов и патрона. Дано: г = 40, т= 5 мм, а, = 20°, гд = 100 мм, радиус окружности выступов Tg = 105 мм. Решение. Диаметр ролика d найдем по формуле (8), л^едварительно рассчитав следующие величины: Ло = лд cos 1 = 100 cos 20° = 93,96 мм; = г, - 0,3т = 103,5 мм; cos 02=-= 0,90782; ai = 24° 48; 01 = tg oi - Oi = 0,0149; 02 = tg aj - ai = 0,02922; (2+ ) (+ ) + . - = 0,05357; y=3°418 ; d = 2 [93,96 tg (3°448 + 24°48) - 103,5 sin 24°18 = 12,59 мм. Полученное значение диаметра ролика округляем до 13 мм. Такой же результат получим по кривым иа рис. 32, в. Для округленного размера d = 13 мм найдем расстояние между осями роликов и патрона, а также радиус г' расположения точки контакта ролика с зубом (проверка иа отсутствие кромочного касания). Расчет веде*! по фор -лам (10) и (И), предварительно найдя угол а^: e. = + e.+- = -JLJ + o,oi49 + . 2д 2гв г г-2.100 т^ - 2-93,96 - = 0,03925 + 0,0149 - 0,0692 + 0.0785 = 0,04485. Из равенства 0g = tg 03 - 03 03 = 28° 2Г. I = -= 106,76 мм; созоз cos282r = j/(106,76 sift 28°21--Р'У + 93,962= 103,8 Полученная величина г' меньше радиуса окружности выступов; точка касания роликов с зубом лежит на ее эвольвенте, и кромочного контакта нет. Дополнительные схемы установки заготовки и их анализ. Рассмотренные схемы установки заготовок являются типичными.. Кроме них имеется много других, реже применяемых. В качестве технологических баз часто используют различное сочетание элементарных поверхностей заготовки. На рис. 34 показаны примеры установки специальных деталей. Жирными линиями обозначены обрабатываемые поверхности; цифрами - поверхности, используемые в качестве технологических баз; стрелками - места приложения силы зажима Q; - выдерживаемые при обработке  Рие. 84. Схема установжк на цилиндрические и плоские поверхнвсти размеры с допуском 6. Дополнительные условия установки и выполнения операций обработки даны в приводимом анализе. При анализе уточняют технологические и измерительные базы, их размеры и точность выполнения, схему закрепления, место приложения, направление, величину и нестабильность силы закрепления. Если технологическая и измерительная базы не совмещены; то на основе геометрических связей проводят расчет погрешностей базирования, предварительно установив размеры, точность и взаимное положение установочных элементов приспособления. После определения погрешности закрепления и погрешности, вызываемой неточностью приспособления, находят погрешность уетановки. При анализе схемы установки выявляются и другие варианты ее выполнения, целесообразные с точки зрения повышения точности обработки и упрощения конструкции приспособления. Рассмотрим схемы установки кри]шипа. Его установку при последовательной обработке противолежащих плоскостей щек а-а и Ь-Ь (рис. 34, а) производят по цилиндрической поверхности коренной шейки 1, торцовой плоскости 2 и цилиндрической поверхности мотылевой шейки <? (плоскость b-b обрабатывают после переустановки кривошипа в аналогичное приспособление). При обработке нужно выдержать параллельность плоскостей щек в пределах допуска б на размер А и симметричность их относительно средней плоскости детали. При наличии допуска 6i на диаметры коренной и мотылевой шеек их оси не занимают определенного положения по высоте. Пределы изменения положения по высоте осей шеек: коренной Ahx= 6x(2 sin мотылевой Д/г^ = 6i/2. Угол наклона осевой плоскости к горизонтальной изменяется в пределах Значение р находим из соотношения Угол между обработанными плоскостями щек изменяется от О до 2р, причем вершина угла может находиться на разных сторонах детали. Значение р возрастает при учете контактных деформаций- и износа опор приспособления. Пригодность этой схемы установки определяется выполнением условия 2р < у, где угол Y определяют из отношения sin 7 ЫЬ. При малых размерах кривошипа его'коренную шейку можно закреплять в самоцентрирующем устройстве, а мотылевую ш£йку поджимать боковой призмой в горизонтальной плоскости. В этом случае независимо от допуска на диаметр шеек р = 0. Установка тройника (рис. 34, б)-при подрезке торца и растачивании отверстия осуществляется по наружным цилиндрическим поверхностям и 5 в призмы. Согласно схеме погрешность базирования и погрешность закрепления для размера А равны нулю. Если растачиваемое отверстие должно быть соосно внешней поверхности заготовки, то эта схема не пригодна. Величина наибольшего отклонения от соосности 1 = 6/2 s\n~. Если допустимое смещение равно е, то услойие пригодности схемы выразится неравенством < е. Установку заготовки подшипника (рис. 34, в) при растачивании отверстия производят по нижней 6 и торцовой 7 плоскостям с центровкой по аружной цилиндрической поверхности 8 призматическим зажимающим элементом 9. Эта схема позволяет точно выдержать размер Л, но не обеспечивает равностенность детали в вертикальной плоскости, так как оси отверстия и внешнего контура могут не совпадать. Требование равностенности удовлетворяется базированием детали по внешней цилиндрической поверхности при растачивании с последующей обработкой плоскости 6 от отверстия для выдерживания размера А. Приведенные примеры показывают, что сочетание элементарных поверхностей (плоскостей, наружных и внутренних цилин'-дрических, сферических и других поверхностей), используемйх в качестве технологических баз, может быть различным. Количество этих сочетаний, т. е. число возможных частных установочных схем, весьма велико. В каждом случае необходим анализ соответствия принятой схемы установки заданным требованиям точности обработки. глава> ЗАКРЕПЛЕНИЕ ЗАГОТОВОК. ЗАЖИМНЫЕ УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ § J. НАЗНАЧЕНИЕ ЗАЖИМНЫХ УСТРОЙСТВ Основное назначение зажимных устройств приспособлений - обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки (рис. 35, а). Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки. На рис. 35, б показана схема установки заготовки а на опоры 1-6; помимо основного зажима дополнительное устройство сообщает системе большую жесткость. Опора 7 выполняется самоустанавливающейся. Зажимные устройства используются также для обеспечения правильной установки и центрирования заготовки, выполняя функцию устан~овочно-зажимных устройств. К ним относятся самоцентрирующие патроны, цанговые зажимы и другие устройства, показанные на рис. 35, виг. Необходимость закрепления заготовки отпадает, если ее масса велика, а силы резания малы (например, при сверлении мелких отверстий в тяжелой станине), а также в том случае, когда силы, возникающие при обработке, прижимают заготовку к установочным элементам. Примеры обработки заготовок и сборки без закрепления показаны на рис. 36, а, б. При обработке на заготовку действуют силы резания, объемные силы, а также силй второстепенного и случайного характера, предопределяя возможное смещение заготовки. По величине, направлению и месту приложения силы резания являются переменными факторами. При неустановившемся режиме (врезании инструмента) сила резания возрастает от нуля до максимума и уменьшается от максимума до нуля (сход инструмента). При установившемся режиме Она также не постоянна и изменяется в определенных пределах. Амплитуда колебаний силы резания в этом случае достигает 0,1 ее номинальной величины. Точка приложения силы резания в процессе обработки непрерывно перемещается по обрабатываемой поверхности, поэтому сила резания имеет не статический, а динамический характер. При обработке прерывистых поверхностей динамичность резания еще более возрастает. С затуплением инструмента сила резания увеличивается на 10-30 % и более. На рис. 37, а показаны эпюры осевых сил Ро и крутящих моментов М„р при сверленли сквозного отверстия. При выходе Q a.) Ж  fig t, Рис. 35. Зажимные устройства  ад. и  Рис 36. Обработка (сборка) заготовок без закрепления  Рис. 37. Эпюры: а - осевых сил и моментов прн сверлении сквозного отверстия; б-равнодействующей силы при фрезеровавяи; - путь врезания сверла; t - глубина резаиия 99999�4 (рерла Мкр неекошко увеличивается. Сила закрепления должна определяться по этой стадии обработки. При сверлении отверстий глубиной более пяти диаметров увеличиваются Мкр и Рр, возрастает вероятность пакетирования стружки в канавках сверла и его поломки. Расчетные значения и в этом случае следует повышать Б 1,5-2 раза. На рис. 37, б показаны эпюры равнодействующей сил резания при фрезеровании. При малой глубине резания (менее 2,5 мм) заготовка прижимается этой силой вниз, при большей глубине - отжимается вверх. Объемные силы - сила тяжести заготовки, центробежные и инерционные силы - возникают при определенных условиях обработки. Сила тяжести заготовки действует и учитывается при ее установке на вертикальные или наклонно расположенные эле-межры; она создает различные условия закрепления, если обработка осуществляется в поворотных приспособлениях. В процессе обработки резанием масса заготовки непрерывно уменьшается и изменяется положение ее центра тяжести. Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения. Величина действующих на заготовку центробежных сил и моментов (при динамическом дисбалансе) сопоставима с силами резания при чистовой обработке. Инерционные силы (моменты) возникают и имеют значение; тогда, когда заготовка совершает возвратно-поступательное движение или вращается с большими угловыми ускорениями (например, при торможении шпинделя). При возвратно-поступательном движении сила инерции, действующая на заготовку, где а - ускорение; т - масса заготовки. При изменении угловой скорости момент, действующий на заготовку, где J - момент инерции заготовки; - угловое ускорение заготовки. При постоянном угловом ускорении Величины Р я М обычно малы по сравнению с силами и моментами резания. Лишь в случае чистовой обработки заготовок больигой массы и момента инерции их значения возрастают. К второстепенным относятся силы, возникающие при отводе режущего инструмента (сверла, метчика, развертки)-. 1. предельные моменты, получаемые при различных конструктивных формах головок и рукояток винтов L, мм М, Н-см L, мм j М, Н-см нет £, мм М, Н-см 20 24 30 36 70-150 90-180 100-220 120-250 30 35 45 50 70 120-250 250-500 400-650 500-750 700-850 40 50 60 80 400-65Q 500-700 600-800 800-950

Смещение заготовки 1 (см. рис. 3, а) при выводе сверла из отверстия предупреждается пружинным зажимом в откидной крышке кондуктора 2. В результате этого обеспечивается заданная точность межосевого расстояния L. Необходимость закрепления базовой детали 1 (см. рис. 36, в), в которую запрессовывается втулка 2, определяется условием G > F, где G - сила тяжести детали 1; F - сила трения на поверхности штока 5, удерживающего втулку от падения при сборке. При чистовом точении наблюдается ослабление силы затяжки кулачков под действием центробежной силы, достигающее 10 %. При черновой обработке влиянием этого фактора можно пренебречь. Требования, предъявляемые к зажимным устройствам. Эти устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании; не должны деформировать закрепляемые заготовки и портить их поверхности; закрепление и открепление заготовок должно б ыть с минимальной затратой 1 ... 3 4 5 6 7 8 9 ... 28 |

|||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |