|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 2 3 4 5 6 7 8 ... 28

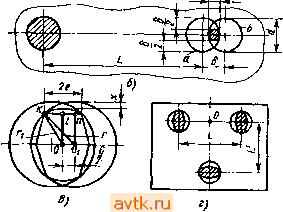

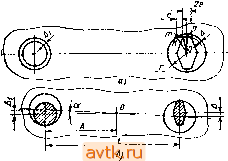

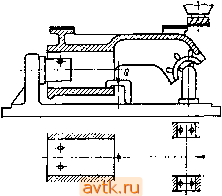

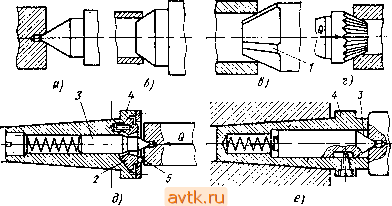

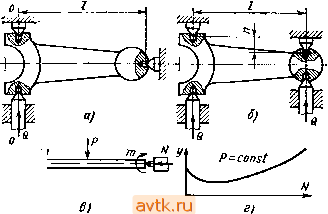

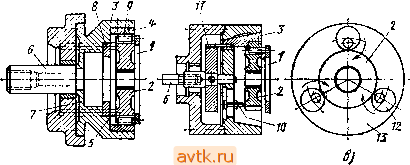

Рнс. 24. Схема установхн заготоаки базовыми отверстиями на пальцы ностью Н7. Установочными элементами служат опорные пластины (ГОСТ 4743-68) и два жестких или выдвижных пальца посадка -у^-илн-у Последние применяют при автохматизированной обработке. Схема установки показана на рис. 24, а. Заготовку / ставят на пластины 2. Палец 3 выполняют цилиндрической, а палец 4 - срезанной (ромбической) формы. Ввиду наличия допуска б на расстояние L между осями базовых отверстий одно из них (рис. 24, б) может занимать при установке партци заготовок два предельных положения. Очевидно, что область, образованная пересечением двух окружностей а и Ь, относится ко всем заготовкам данной партии. Если правый палец выполнить цилиндрическим, то его диаметр должен быть d - б; в этом случае возможно покачивание заготовки на левом пальце от среднего положения на величину ±6/2. Более целесообразна ромбическая (срезанная) форма пальца (рис. 24, в); конструктивно ее выполняют с цилиндрической ленточкой шириной 2е. Величина покачивания заготовки при этом лг == А - Aj, где /-i, г - радиусы ленточки и отверстия соответственно. Из треугольника IKO Величину a, равную отрезку О^п, находим из треугольника 0,пК\ После преобразований и отбрасывания величин второго порядка малости получим значение х, значительно меньшее 6/2г Из треугольников Okn и Отп (рис. 25, а) найдем ширину ленточки - (с + ef = (г - Д) - е\ где А - зазор между ромбическим пальцем и отверстием. Отсюда 2лД - Д2 - с* 2с Подставляя d вместо 2г и принимая по малости Л* = О, получим d 2с где А' = 2Л - диаметральный зазор; 2с = 6 -f- б' - 2Л^; б, б' - допуски на размер L соответственно заготовки н приспособления; 2Aj - диаметральный зазор при посадке заготовки на цилиндрический палец. При отрицательной величине 2с ромбический палеи делают цилиндрическим. Срезанные пальцы выполняются постоянными и сменными. Конструкция и основные размеры их приведены в ГОСТ 12210-66, материал и твердость те же, что и для цилиндрических пальцев. При массе заготовки до 5 кг диаметр пальца не превышает 6 мм, при 15 кг - 10 мм, при 45 кг - 12 мм, при 120 кг - 16 мм и при большей массе - 20 мм. Смещения заготовки от ее среднего положения в направлениях, перпеидикуляр- , ных к оси цилиндрического Рис. 25. Схема для расчета ширины лен- , , 5, точки ромбического пальца (а) н по- пальца, определяются мини- грв)иностн (б) мальным радиальным зазо-  ром Дк допуском 6i на диаметр базового отверстия, допуском 6i на диаметр пальца и допуском на его износ ь^. Наименьшее смещение равно а^, а наибольшее Ai =-у-+-у^ + По величинам смещений находят погрешность установки для выполняемых размеров (погрешность закрепления равна -нулю). Наибольший угол поворота а заготовки (рис. 25, б) от ее среднего положения можно найти по формуле б1 , 61 б2И Sin а да--, где L - расстояние между осями базовых отверстий; А - минимальный радиальный зазор при посадке на срезанный палец (определяется зазором х на рис. 25, в); - допуск на диаметр отверстия под срезанный палец; 62 - допуск на диаметр ленточки срезанного пальца; 62И - допуск на износ срезанного пальца. Расстояние центра поворота от оси цилиндрического пальца л 1 1 L 1 I 6iH Д1 + + 62 I бги 2 2 2 2 Для уменьшения угла а (см. рис. 25, б) расстояние L следует брать наибольшим. При прямоугольной в плане базовой плоскости базовые отверстия располагают на концах ее диагонали. Такая, схема используется и для базирования по необработанным поверхностям заготовки при изменении конструкции опор. На рис. 26 доказана схема установки отливки блока цилиндров автомобильного двигателя на два крайних отверстия под цилиндры и торцовую плоскость для фрезерования базовых площадок /. Заготовку насаживают на две консольные оправки с выдвижными центрйрующе-зажимными опорами. Правая оправка имеет шесть опор, одновременно раздвигаемых в радиальных направлениях. Опоры расположены в двух параллельных плоскостях, перпендикулярных к оси оправки. Левая оправка несет две вертикально раздвигаемые опоры. Базирование по длине обеспечивается упором блока в неподвижную опору 2 приспособления. Схема установки полностью ориентирует блок в пространстве. Применяя эту схему при выполнении первой технологической операции, создают постоянные базы для последующей обработки. Установка заготовки на три параллельных отверстия и перпендикулярную к ним плоскость (см. рис. 24, е) irPTii I м I Рис. 26. Схема установки корпусной детали иа два необработанных отверстия с параллельными осями  Рис. 27. Схема установки рамы на отверстия с пересекающимися осями применяется при обработке корпусных деталей на автоматических линиях. В к11че-стве установочных элементов используются три ромбических пальца. Базовые отверстия обрабатывают с точностью Н7. Преимущества этой схемы по сравнению с установкой на два пальца - несколько меньший угол поворота заготовки и более легкая посадка заготовки на пальцы, что позволяет уменьшить посадочный зазор и повысить точность установки. Центр поворота заготовки прн L<L/2 находится в точке О. При L>L/2 центр поворота смещается вниз по вертикали. Угол поворота в этом случае уменьшается. Недостаток схемы - быстрое изнашивание ромбических пальцев и снижение точности установки. Применяют также установку на два отверстия (из трех) при выполнении черновых операций и на три отверстия при последующей отделочной обработке. Установка за;гот1овки на внутренние цилиндрические поверхности с пересекающимися (перекрещивающимися) осями применяется для баз с обработанной и необработанной поверхностями. Если базовые поверхности сплошные, то при установке и снятии заготовки с приспособления необходимо применять выдвижные установочные элементы. При установке заготовки на частичные (неполные) базовые поверхности установочные элементы могут быть выполнены неподвижными. На рис. 27 показана схема установки заготовки рамы горизонтальной поршневой машины на необработанные базы коренных подшипников и поверхность для направляющих ползуна. Всего используются шесть неподвижных точек, поэтому заготовка рамы лишена всех степеней свободы и занимает в пространстве полностью ориентированное положение. При установке в данном приспособлении у рамы фрезеруют плоскости установочных лап. При последующем растачивании гнезд коренных подшипников и направляющих ползуна с базированием на плоскости лап (и на два базо-зовые отверстия) обеспечивается равномерное снятие припуска. При сплошных базовых поверхностях опоры под коренные подшипники выполняют выдвижными в осевом направлении (одна опора может быть жесткой). Заготовку закрепляют прихватом или раздвигаемыми в радиальных направлениях опорными элементами (штифтами), встроенными в выдвижные оправки.  Рис. 28. Центры Установка заготовки на центровые гнезда и конические фаски применяется при обработке деталей класса валов. В качестве установочных элементов используют центры с углом 60°. Их конструктивные разновидности показаны на рис. 28. Схема установки на жесткий центр приведена на рис. 28, а; на рис. 28, б дана схема установки конической фаской на срезанный центр, характерная для деталей типа гильз; на рис. 28, в показан.а схема установки на специальный центр с тремя узкими ленточками 1 на кромки отверстия заготовки. На рис. 28, г приведена конструкция поводкового центра, передающего крутящий момент от вдавливания рифлений в поверхность конической фаски при приложении к центру осевой силы. Этот центр обеспечивает передачу момента, необходимого при чистовой обработке, но ухудшает поверхность базовой фаски. На рис. 28, д показана конструкция поводкового центра, передающего момент через рифления, вдавливаемые в торцовую плоскость заготовки. Рифления 5 выполнены на трех участках сферической самоустанавливающейся шайбы 2. Центр 3 плавающей конструкции смонтирован в промежуточной втулке 4. Центры выполняют из сталей 45, У6А, У8А и подвергают термической с бработке до твердости HRC 55-60, износостойкость повышают наплавкой твердого сплава. Форму заднего центрового гнезда при токарной обработке сохраняют применением вращающихся центров. При установке на жесткий центр погрешность базирования для осевых размеров зависит от точности выполнения центровых гнезд. Если глубина гнезда оговорена допуском, то погрешность базирования для размера от левого (от передней бабки) торца до любого уступа, подрезаемого на станке, равна этому допуску. Для точной установки по длине применяют плавающий передний центр 3 (рис. 28, е); переменная глубина центрового гнезда 10. Погрешяостя базирования для осевых размеров заготовки Установка Схема установки Выпол' няемый размер Погрешность базирования На жесткий передний и выдвижной задний центры  На плавающий передний и выдвижной задний центры да±а примечание в - допуск на длину L заготовки, вц - допуск на глубину левого центрового гнезда не влияет при этом на осевое положение заготовки. При упоре последней в торец промежуточной втулки 4 совмещаются технологическая и измерительная базы, т. е. соблюдается условие = = 0. В табл. 10 приведены значения погрешностей базирования для осевых размеров заготовки. При отклонении от соосности центровых гнезд возникает кромочное касание центров с гнездами (рис 29, а). То же происходит при несовпадении углов гнезд и центров. Под действием радиальной силы заготовка смещается в поперечном и продольном направлениях в результате смятия и лзноса кромок. При отклонении от соосности с центровых гнезд угол перекоса заготовки длиной / tg а c/t. Поперечное смещение заготовки за время от начала смятия-кромок до образований контакта по всей поверхности центровых пгеэд sin а где а - длина образующей конуса центрового гнезда. При малых углах зша tg а; тогда у = 1,15а Смещение заготевки в осевом направлении . - £ = Lii-a-£==2a Это смещение заметно при обычных условиях обработки. Так, при отклонении от соосности центровых гнезд 1 мм, длине заготовки 200 мм и длине образующей гнезда 5 мм смещение равно 0,05 мм. Если осевая сила сдвигает заготовку к шпинделю станка, то у переднего центра отсутствует смещение в поперечном направлении; у заднего центра оно равно 2у. Ось заготовки поворачивается на угол  Рис. 29. Схема установки на два центра ОТ начального положения: Погрешность формы центровых гнезд в поперечном сечении вызывает отклонение от круглости обрабатываемых шеек. Ее можно уменьшить шлифованием, притиркой или обжатием гнезд эталонным центром. При установке на два центра заготовка сохраняет одну степень свободы - возможность вращения вокруг своей оси. В ряде случаев (фрезерование квадратов или шпОноч-ных пазов) необходимо дополнительное базирование заготовки, осуществляемое с помощью упоров или других устройств. На рис. 29, б показана схема установки в центрах корпусной детали с использованием боковых упоров и прижима. Полную ориентацию заготовки в пространстве можно обеспечить установкой ее на три центра (рис. 30, а), из которых два жесткие и один подвижный, выполняющий роль зажимного элемента приспособления. Преимущества этой схемы - устойчивость установки и возможность соблюдения постоянства баз, так как после подготовки центровых гнезд все технологические операции выполняются при одном базировании. Недостаток схемы - необходимость выдерживать точную глубину центровых гнезд; при большой глубине правого гнезда между ним и центром возникает зазор и заготовка может покачиваться относительно оси двух других центров. При малой глубине этого гнезда контакт центров происходит не по всей поверхности конуса, а по образующим. Если допуск на глубину правого гнезда равен б, то угол v качания заготовки относительно оси О-О определяется из соотношения tgY = tg30°/ где / - расстояние между, осями левого и правого центров.  Рис. 30. Схема установки иа центры Если, лyбинa левого гнезда переменна, возможны перекос заготовки и кромочное касание гнезд с центрами, что снижает жесткость системы установки. Несколько лучше установка на четыре центра (рис. 30, б), из которых два жесткие и два выдвижные Она менее чувствительна к изменению глубины центровых гнезд, так как зазор во всех случаях выбирается поджимом нижних центров, что обеспечивает более жесткое крепление заготовки. Однако, как и в предыдущей схеме, при першенной глубине гнезд возможно их кромочное касание с центрами. Из анализа этой схемы следует, что взаимное положение поверхностей деталей, обработанных на разных операциях, может бить искажено, если приспособления, используемые на этих операциях, не вполне идентичны. Непостоянство расстояния / между осями nentpoB (см. рис. 30, б) влечет за собой нестабильность положения заготовки по длине при ее закреплении нижними центрами. Непостоянство размера п в приспособлениях вызывает перекос заготовки на различных операциях. Поэтому к точности изготовления приспособлений предъявляются повышенные требования. При установке заготовки в центрах имеют место контактные деформации в местах сопряжения центровых гнезд с центрами. Осадка заготовки в поперечном и осевом направлениях выражается параболической зависимостью от величины приложенной радиальной или осевой силы. Поперечное смещение заготовки (мкм) определяется по эмпирической формуле тде Ci - постоянная, зависящая от наружного диаметра гнезда; Рр - радиальная сила, Н. Осевое смещение заготовки (мкм) где Ро - осевая сила, Н. Коэффициенты Ci и для заготовок из сталей 40 и 45, широко применяемых для деталей класса валов при давлении на поверхности контакта до 800 МПа имеют следующие значения: Наруж- 1 2 2,5 4 5 6 7,5 10 12,5 15 20 30 ный диаметр D центрового гнезда, мм Ci 5 3,7 2,7 1,8 1,2 1,0 0,9 0,7 0,5 0,4 0,3 0,2, Сг 3,8 2.7 2,1 1,3 0,9 0,8 0,7 0,5 0,4 0,3 0,25 0,17 Установку вала на два центра можно рассматривать как балку, свободно лежащую на двух опорах. Ее прогибы от поперечной силы близки к получаемым по формулам сопротивления материалов. Изменение угла центров в пределах 30-90° не оказывает существенного влияния на величину прогиба. Если вал устанавливается иа центры с приложением осевой силы Л' (враспор), то прогиб от поперечной силы Р уменьшается на 30-35 %. В этом случае установку можно рассматривать как балку, к концам которой кроме осевых сил Л' приложе.ны реактивные моменты т (см. рис. 29, в), противодействующие поперечному прогибу. С увеличением силы Л' прогибы у уменьшаются (см. рис. 29, г), так как вначале влияние реактивных моментов невелико. При дальнейшем увеличении силы Л' прогибы постепенно возрастают. Прогиб / заготовки при нагружении ее поперечной силой и реактивными моментами, величина которых прямо пропорциональна углу 6 наклона касательной к упругой линии (/га = Л 6), 48£/ 8EJ здесь g АШ Лв1 \UEJ 3EJ 6EJ Найдя отсюда 6 и подставив его в выражение (7), получим 48£/ J2EJ При А - О имеем балку, свободно лежащую на двух опорах; при Л = с - балку с заделанными концами. Приближенно А = 250}/D Ум, где D - наружный диаметр центрового гнезда, мм.  а) 6} Рис. 31.Патроны для установки зубчатых колес Условия применения формулы: D = 2ч-15 мм, Л' = lOO-f--т-400 Н, материал вала - сталь 40, диаметр вала - до 60 мм. Уменьшение прогиба заготовки достигается уменьшением осевых сил, увеличением диаметра гнезд, уменьшением угла и увеличением глубины конуса. Последнее повышает эффект распора из-за расклинивающего действия центров. Установка заготовки по зубчатым поверхностям применяется при шлифовании осевых отверстий цилиндрических и конических зубчатых колес. Принимая за базу рабочие (эвольвентные) поверхности зубьев, достигают точной соосности отверстия и зубчатого венца. Устанавливают и закрепляют шлифуемые зубчатые колеса в специальные патроны. В качестве установочных элементов применяют ролики для прямозубых цилиндрических колес, шарики или витые упругие ролики для цилиндрических колее со спиральным зубом, шарики для конических колес, а также зубчатые эксцентричные секторы в специальных патронах для цилиндрических колес. Ролики и шарики размешают во впадинах зубчатого венца для контакта их с эвольвертными участками зубьев обрабатываемого колеса. Роликов берут три, а шариков шесть (по два в каждую впадину). При использовании роликов и шариков применяют самоцентрирующие патроны мембранного и клинового типов. В этих патронах установочные элементы крепятся в обойме, допускающей возможность их самоустановки по впадинам колеса в пределах оставляемых зазоров. Ъ мембранных патронах (рис. 31, а) точное центрирование колеса обеспечивается кулачками 5 упругой мембраны с привернутыми сухарями 4. Осевую установку колеса производят по упорам 5. При закладывании колеса шток 6 прогибает мембрану 7, и ку-лааки расходятся. При его отводе мембрана выпрямляется и колесо закрепляется. Колесо 2 закладывают в патрон с надетой на него обоймой, несущей ролики 9. Для устранения биения сухарей их шлифуют на месте, закладывая в уступы кулачков распорное кольцо 8. В клиновых патронах (рис. 31, б) центрирование ко- 1 2 3 4 5 6 7 8 ... 28 |

|||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |