|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 2 3 4 5 6 7 ... 28 6. Коэффициенз-ы aipemfia, мнуямивмм и < втве ст ующих им погрешностей формы колец (в тяяк с) *

* в числителе - значение при Q = const, в знаменателе - при М^р = const (Л1,ф - крутящий момент, передаваемый патроном на заготовку) Примечание QR/EJ, Дф = 2 ( 5, + I В, ), где R - радиус нейтраль- ной окружности кольца, В - модуль упругости материала кольца, / - момент инерция поперечного сечения кольца относительно нейтральной оси этих смещений для заготовок, закрепляемых в трехкулачковом самоцентрирующем патроне и патроне с двумя самоцеитрирующнми призмами с углом а = 90°. При установке заготовки во втулку (см. рис. 13, г) она закрепляется приложением осевой или поперечной силы. Радиальный зазор определяет возможность смещения заготовки от ее среднего положения. Наибольшее радиальное смещение Ушах - ~2 2 Г Т 2 где 6, 6i, би - допуски соответственно на диаметр заготовки, на диаметр отверстия установочной втулки и на износ втулки по диаметру; Д - минимальный радиальный зазор. Наименьшее радиальное смещение Ушш = А. (Щ Выполнение многих операций обработки с язано с односторонним отжимом заготовки. Погрешности базирования в этом т 7. Значения перемещений и погрешностей формы концевых заготовок* вакрепленных в самоцентрирующих патрона^

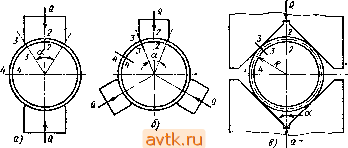

Двухкулачковый патрон

Трехкулачковый патрон

случае определяются условиями (2) и (3). Для размера А {щ. рве. 13, г) погрешность базирования е^ = 6/2. При отжиме заготовки в стороны погрешность базирования для той же схемы Чл = б + 6i + 2А. При закреплении заготовки в призме имеют место контактные деформации, смещающие ось заготовки. Смещение (осадку) заготовки (мкм) в плоскости симметрии призмы с углом 90° можно определить по эмпирической формуле 1 = (0,017 -f + OmRz + )Р'. где D - диаметр заготовки, мм; Р - сила закрепления на 1 см длины образующей, по которой осуществляется контакт заго-тов.ки с призмой, Н; Rz - параметр шероховатости поверхности заготовки, мкм; НВ - твердость по Бринеллю материала .заготовки. Условия применения формулы: D = 15-r-lOO мм, Rz = 5-=--f-0,32 мкм, НВ 120-250, величина Р не должна превышать ранее указанные предельные значения. При закреплении кольцевых заготовок в самоцентрирующих патронах возникают погрешности формы цилиндрической поверхности заготовки. В табл. 6 приведены значения наибольших прогибов, выпучиваний и рассчитанных иа их основе погрешностей формы при закреплении тонкостенных колец в трех,- четырех-  Рис. 17. Закрепление кольцевых заготовок в патронах с широкими кулачками и призмами и шестикулачковых самоцентрирующих патронах. При обычных (узких) кулачках наибольшие прогибы кольца возникают в местах приложения сил закрепления, а наибольшие выпучивания - в сечениях симметрии между кулачками. При широких кулачках деформация колец снижается. Для ее уменьшения радиус растачивания кулачков Ri должен быть равен радиусу наружной поверхности кольца Ri. Допустимо условие R Ri, условие R2, < Ri приводит к увеличению деформации, так как в первоначальный момент силы закрепления прилагаются в точках. Трение между кулачками и кольцом уменьшает деформацию последнего прн узких кулачках роль трения снижается. В табл. 7 приведены значения перемещений в характерных сечениях и погрешностей формы кольцевых заготовок, закрепленных в двух- и трехкулачковых самоцентрирующих патронах (рис. 17, а и б), в зависимости от ширины кулачков при коэффи* циенте трения между кулачками и кольцом/= 0,2. При закреплении тонкостенных колец двумя самоцентрирующими призмами (рис. 17, в) с углом а = 90° и при коэффициенте трения / = 0,17 перемещения в сечениях 2-2, 3-3 и 4-4 h = 0,005 S3 = 0,004 EJ 3 --> - EJ Погрешность формы заготовки 6 = -0,012 EJ J Аф = 2 0,005+0,012 = 0,034 QR EJ В табл. 8 приведены значения наибольших прогибов и выпучиваний толстостенных заготовок колец, закрепляемых в трех-, четырех- и шестикулачковых патронах. Перемещения вычислены с учетом изгибающих моментов, поперечных и нормальных сил закрепления для заготовок колец с прямоугольной формой поперечного сечения. Деформации тонкостенных гильз, закрепляемых 8. Деформация толстостенных кольцевых заготоэок при закреплении в трех-, четырех- и шестикудачковых патронах

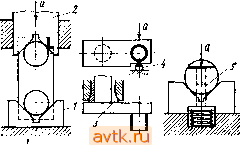

Прии(ечаиие. F - площадь поперечного сечения кольца, см; й - высота пда ереч1югв сечения кол-ва, ем; R - радиуе нейтральной оси поперечного сечения кольца, ем В трехкулачковом патроне (рис. 18), вычисляют по формулам б' = - 0,896; §1 = т-, в; = 0,896,.

В рассмотренных схемах установки заготовка не лишается одной степени свободы - поворота вокруг ее оси. Если при установке необходимо лишить заготовку всех степеней свободы, предусматривают дополнительную (шестую) точку (опору). Ее роль могут выполнять различные элементы. Для фрезерования базовой площадки на щеке кривошипа (рис. 19, а) используют призму /, в которую устанавливают корен-

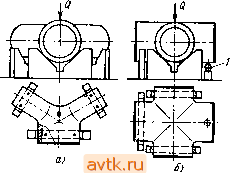

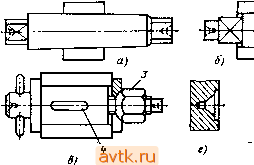

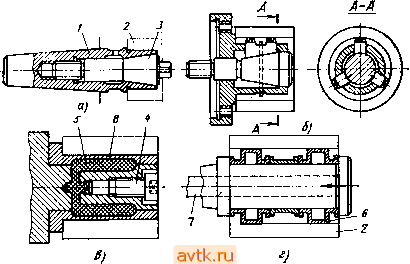

Рис. lb. €хема тя paewFa деф^ мшнн говквстениых гильз  6) в) Примеры установки заготовок иа Рис. 19. цилиндрические поверхности ную шейку заготовки. Призма 2 определяет угловое положение шатунной шейки. При обтачивании последней (рис. 19, 6) заготовку устанавливают коренной шейкой в цангу 3 и прижимают фрезерованной площадкой к упору 4. Поскольку на предыдущей операции размер от оси шатунной шейки до фрезеруемой площадки выполнялся без погрешности базирования, то при обтачивании этой шейки снимается равномерный припуск на обработку. На рис. 19, в показана схема угловой ориентации установленной в призму заготовки с помощью жесткого или выдвижного пальца 5. Установка на внешние цилиндрические поверхности с пересекающимися осями характерна для заготовок деталей типа тройников и крестовин. В деталях первого типа (тройники-фитнн1;и, краны) обрабатывают обычно отверстия и торцы. Установку заготовок производят в три узкие призмы (рис. 20, а) при необработанных базовых поверхностях на шесть точек, чем обеспечивается ее полная ориентация в пространстве. Закрепляют заготовку вертикально приложенной силой. Обработку заготовки с использованием необработанных баз стремятся выполнять за одну установку, применяя поворотные приспособления (при последовательной обработке) или агрегатные многошпиндельные станки (при параллельной и параллельно-последовательной обработке). Обработку деталей типа крестовин нередко ведут в приспособлениях с ие-тырьмя призмами. Такая схема установки теоретически неправильна, так как обеспечить контакт одновременно по восьми точкам (для узких призм) или по длине всех образующих (для широких призм) невозможно. Следует применять схему установки на трн призмы; вместо четвертой призмы используют (если необходимо) самоустанавливающуюся опору / (рис. 20, 6).  Рис. 20. Схема установки заготовок на наружные цилиндрические поверхности с пересекающимися осями  Рис. 21. Жесткие оправки Установка заготовок на внутреннюю цилиндрическую поверхность и перпендикулярную к ее оси плоскость. Такую установку производят на пальцы и оправки. Торец заготовки координирует ее положение по длине, а различные элементы (шпоночная канавка, радиальное отверстие и др.) определяют ее угловое положение. С повышением точности и быстроходности машин возрастают требования к концентричности поверхностей деталей вращения. Во многих случаях отклонение от соосности поверхности не должно превышать 0,01 мм. Это достигается обработкой поверхностей с одного установа и применением точных центрирующе-зажимных приспособлений (оправок и патронов). Ниже приведены их конструкции и значения достигаемой точности -центрирования. Под этим термином понимается получаемое смещение оси базовой поверхности детали относительно оси вращения центрирующе-за-жимного устройства. Погрешность центрирования может быть определена измерением биения эталонной детали, установленной на это устройство. Типы жестких оправок приведены на рис. 21. На рис. 21, а показана коническая оправка (конусность ---4000 ) которую заготовка насаживается цилиндрическим отверстием, обработанным с точностью Н6-Н7. Вследствие расклинивающего действия она прочно удерживается от проворачивания при обработке. Точность центрирования 0,005-0,010 мм. Недостаток оправки - отсутствие точной фиксации заготовки по длине. Опрарка применяется в единичном и мелкосерийном производстве. На рнс. 21, б показана оправка, на которую заготовка насаживается с натягом. Используя подкладные кольца при. запрессовке, заготовку точно ориентируют по длине оправкй. Наличие канавки / позволяет подрезать торцы заготовки, шейка 2 служит для направления заготовки. Точность центрирования 0,005- 0,010 мм. 40 Оправка, на которую заготовка насаживается с зазором, показана на рис. 21, в. Положение заготовки по длине определяется буртом оправки; ее проворачивание предупреждается затяжкой гайки 3 или шпонкой 4 (при наличии в заготовке шпоночной канавки). Для этих оправок базовые отверстия заготовок рекомендуется обрабатывать по 7-му квалитету. Точность центрирования зависит от зазора и обычно составляет 0,02-0,03 мм. Оправки изготовляют из стали 20Х, цементуют на глубину 1,2-1,5 мм и закаливают до твердости HRC 55-60. Рабочие поверхности шеек шлифуют,до Ra = 0,63н-0,32 мкм. На центровых гнездах делают фаски или поднутрения (рис. 21, г) для защиты от повреждений. Для передачи момента на конце оправки предусматривают квадрат, лыски или поводковый палец. Оправки диаметром более 80 мм для облегчения выполняют полыми. При конструировании оправки с запрессовкой обрабатываемой заготовки определяют диаметр ее рабочей шейки. Исходные данные для расчета: номинальный диаметр d\ длина базы (отверстия) наружный диаметр заготовки d, модули упругости Ех И и коэффициенты Пуассона pi и р. материалов оправки н заготовки; момент М и осевая сила Р, возникающие при обработке и стремящиеся повернуть или сдвинуть заготовку на оправке; коэффициент трения между заготовкой и оправкой / = 0,08-н --0,12. Задаваясь коэффициентом запаса- k = 1,5-г-2,0, определим момент или осевую силу Ртр. удерживающие заготовку на оправке: M,==kM = fp; (4) Р^р = АР - Ipndl, (5) где р - давление на поверхностях сопряжения, МПа; 6-10-8 здесь 6 - натяг, мкм. Для сплошной оправки Ci= 1 - pi; Са == + рг. Для определения наименьшего диаметра оправки находим иатяг 6 (мкм) из формулы (6), предварительно определив р -из выражений (4) и (5),  Рис. 22. Разжимные ощ>авки Поля допусков на изготовление р и износ у оправки, а также ее наименьший и наибольший диаметры показаны на рис. 21, д. Для оправок диаметром до 80 мм значение р можно брать равным 0,01 мм и Y = 0,010-7-0,015 мм. Усилие пресса выбирают по наибольшему натягу бщах = + б -f р -f у. Типы разжимных оправок показаны на рис. 22. Консольная оправка с прорезями на рабочей шейке / (рис.. 22, а) служит для закрепления заготовки 2 затяжкой внутреннего конуса 3. Оправки этого типа допускают использование баз в виде отверстий, обработанных с точностью Н8-Н12. Консольная оправка с тремя сухарями (рис. 22, б), разжимаемыми внутренним конусом, используется для закрепления толстостенных заготовок с обработанным или необработанным отверстием. Точность центрирования оправки 0,05-0,10 мм, а оправки, показанной на рис. 22, а, - 0,02-0,4 - мм. Схема оправки с упругой гильзой, разжимаемой изнутри гидропластмассой (ТУ МХП 2742-53), показана на рис. 22, в. Затягивая винт 4, сжимают гидропластмассу 5, которая, разжимая тонкостенную гильзу 8, закрепляет заготовку (расчет см. в гл. II). Оправки с гидропластмассой обеспечивают точность центрирования 0,005-0,01 мм. Базовые отверстия заготовки обрабатывают с точностью Н7-Н8. На рис. 22, г показана оправка с гофрированными втулками б; обеспечивающая точность центрирования (0,002-0,003 мм). Прк приложении осевой силы от штока 7 цилиндрическая часть втулок выпучивается и прочно закрепляет заготовку 2. Втулки выполняют из стали-38Х, У10А или 65Г о термической обработ-    Рис. 23. Установочные пальцы: a, б - постоянные; в, г - сменные КОЙ ДО твердости HRC 45-50. Разностенность втулки допускается до 0,05 мм и биение торца до 0,005 мм. Точность обработки базовых отверстий - в пределах Н6-Ш. Установку заготовок базовыми отверстиями в стационарные приспособления производят на консольные цилиндрические пальцы (ГОСТ 12209-66, 12210-66). На рис. 23, а, е приведены пальцы с буртами; для облегчения надевания заготовок на пальцах снимается фаска. Пальцы диаметром до 16 мм изготовляют из стали У7А, а диаметром более 16 мм - из стали 20Х с цементацией на глубину 0,8-1,2 мм и закалкой до твердости HRC 50-55. Рабочую поверхность пальцев обрабатывают по посадкам - или и шлифуют до Ra = 0,63-г-0,32 мкм. Погрешности установки на пальцы характеризуются смещениями заготовки на величину диаметрального зазора между поверхностями сопряжения. Если базовый торец заготовки неперпендикулярен к оси отверстия, возможно отклонение оси отверстия от оси пальца. В табл. 9 приведены погрешности базирования для типовых случаев установки заготовок на пальцы и оправки. По1иую ориентацию заготовки получают базированием по торцу и различным элементам (шпоночная канавка, радиальное отверстие, выступы), обеспечивающим ее угловук) координацию. При закреплении заготовок тонко- и толстостенных колец по внутренней поверхности в трех-, четырех- и шестикулачковых патронах прогибы, выпучивания и погрешности формы находят по табл. 6 и 8, изменив знаки перемещений. Установка заготовки иа два цилиндрических отверстия с парад> лельными осями и перпендикуляриую к и им плоскость используется прн обработке деталей типа корпусов, плит и картеров. Ее преимущества: простота конструкции приспособления, возможность соблюдения постоянства баз на большинстве операций технологического процесса и относительно простая передача и фиксация заготовок на поточных и автоматических линиях. По сравнению с уетаневкой на шесть точек эта схема обеспечивает 9. Погрешности базирования для типовых схем установки заготовок иа пальцы и оправки Установка Схема установки Выполняемый размер Погрешность базирования С натягом  Яз Hi 6/2+ 2в 6/2 + 2е 2е О С зазором  б/2+2е+б, + ба+2А б/2+2е+б1+ба+2Д 2е + 6i + ба + 2Л б1+б,+ 2Д С зазором и односторонним отжимом заготовки  Я1 Яа Яз Я. .6/2 + 2е + 6i/2 + 63/2 6/2 + 2е + 61/2 + 63/2 61/2 + 6/2 + 2е 61/2+63/2 Без зазора. Торец заготовки неперпендикулярен к оси отверстия б' + 2г tg а То же, установка с зазором  Hi Яа 6/2+ 2e+6i+6,+ + 2Д + 2; tg а б/2+2е+6,+ ба + + 2Д + 2/ tg а То же, с односторонним отжимом заготовки 6/2 + 2е + 63/2 + + 6i/2+ tga Примечание, е - эксцентриситет наружной поверхности относительно отверстия; Й, - размер от оси наружной поверхности; Н - раэмер от оси отверстия} в, н в - допуски на диаметр отверстия н пальца; Д - минимальный радиальный зазор? в - допуск на наружный диаметр заготовки; 6 - допуск на длину заготовки В Eg условно включена величина е^р большую доступность режущего инструмента к обрабатываемой заготовке. Заготовка закрепляется приложением силы, перпендикулярной к ее базовой плоскости. Такая установка наиболее пригодна для заготовок, имеющих размеры базовой плоскости, большие или сопоставимые с их высотой. Базовую плоскость заготовки подвергают чистовой обработке, а отверстия развертывают с точ- 1 2 3 4 5 6 7 ... 28 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |