|

|

|

Разделы

Публикации

Популярные

Новые

|

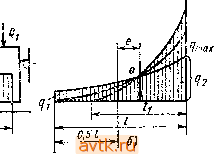

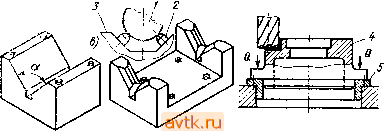

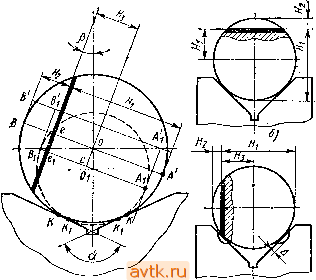

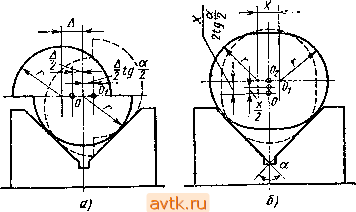

Главная » Комбинированные зажимные устройства 1 2 3 4 5 6 ... 28  Рис. 11. Эпюры дав.1ений при различных смещениях точки прило жеиия силы закрепления точным стержнем 5 изменяют расстояние от маховичка до оси штыря. Для тяжелых заготовок применяют также подводимые вручную клиновые опоры. Примеры расположения жестких опор при установке заготовок показаны на рис. 2-4. Погрешности базирования для типичных схем установки на базовые плоскости приведены в табл. 2. В табл. 3 даны зависимости между нормальной силой и осадкой заготовки на различных опорах; они могут быть использованы для расчета погрешностей закрепления. При внецентренном приложении силы закрепления происходит неравномерная осадка заготовки и базовая плоскость располагается под некоторым углом а к ее исходному положению. Этот угол легко определить при установке заготовки на точечные опоры. Зная смещение е точки приложения силы Q от центра тяжести О опорного треугольника (рис. 10), можно вычислить опорные реакции /?х и /?а и соответствующие им величины осадки заготовки, используя зависимости, приведенные в табл. З.Угол а найдем из выражения При установке жесткой заготовки на опорные пластины вне-центровое приложение силы вызывает неравномерную осадку заготовки по длине пластин. Осадку найдем, рассматривая заготовку как твердое тело на упругом-основании: У = Cq\ где q - давление. Смещение е точки приложения силы от середины пластины видоизменяет эпюру давлений: центральному приложению силы (е = 0) соответствует прямоугольная эпюра (рис. 11, а), при смещении точки приложения силы давление распределяется по закону параболы. С увеличением -е возрастает разность значений q 42�6321112 2. Погрешности базирования при устаиовке на плоскости Схема установки  Пвгргешность базирования  8бВ= о ебс= О 8бН= О  В Угол а вбв = А tg <в 8ба = Ш 3. Эмпирически* зависимости перемещеннн у (мки) от силы Q (Н)

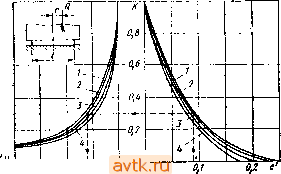

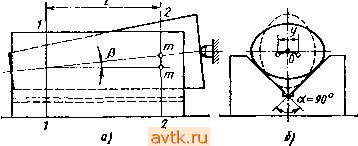

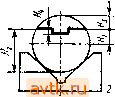

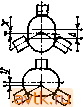

> Верхние трокв -i для стальных ааготовок, нижние - для чугунных. Примечание R - радиуо сф ррческоа поверхности ряорь{, мм, О - диаметр рифленой опоры, мм; F - площадь опоры. См, параметр шероховатости поверхности заготовки, мкм; <? - давление на поверхность опоры  500 ш т 200 too о Рис. 12. график для определения давления При эксцентричном приложении силы закрепления: / = 0,5; г - п = 0,6; 3 - п = 0,7; 4-/1=1 на концах пластины. На рис. 11, б показаны эпюры распределения q при различных е. Расстояние е от центра тяжести эпюры (т. е. точки приложения силы Q) до середины пластины зависит от показателя п. С увеличением е точка, где q = О, смещается вправо (размер /j): 0,5 0.25/ 0,6 0.23/ 0,7 0,2/ О,] 7/; здесь / - длина пластины. Угол наклона базовой плоскости заготовки к ее первоначальному положению до приложения силы tga = 1000/ где Чх - наибольшее и наименьшее значения давления по длине пластины /, выраженной в мм (см. рис. И-, б). Расчет <72 и qx по заданным значениям Q, е и / сложен. На )ис. 12 показаны зависимости для приближенного решения. 1о оси абсцисс вправо от начала координат отложены значения е' смещения точки приложения силы в долях длины Бластины (е' = ell), по оси ординат - величины К = q-Jq%, а по оси абсцисс влево от начала координат - значения силы Q, вычисленные при длине пластины 100 мм и силе давлений на 1 см ее длины q\ = = 10 Н/см. От заданного значения е' проводят вертикальную линию до пересечения с кривой, соответствующей данному показателю п. На вертикальной оси находим значение К. Продолжаем горизонтальную линию до пересечения с кривой, имеющей тот же индекс на левых ветвях, и на оси абсцисс находим величину Q.  ?1 = а) б) г) Рис. 13. Типы призм и схема установки заготовки во втулку Для пластины шириной Ь Q 100 Q lb Вертикальное перемеш,ение точки приложения силы = С [t/?(0,5+ 0 + 9? {0,5-01- С увеличением е' растут значения а и у. При больших значениях е' противоположный конец заготовки может подняться, образуя зазор в виде клиновой щели между базовой плоскостью заготовки и установочной поверхностью пластины. В частности, при е' = 3/8 и п = 0,5 зазор и величина стыковой деформации равны и симметричны относительно средней плоскости заготовки. Для устранения зазора величина е' не должна превышать 14. Возникновение зазора снижает жесткость установки и ухудшает условия закрепления заготовки, если сила закрепления поворачивает ее на базовой плоскости. Если по условиям обработки для закрепления заготовки недостаточно силы Q, приложенной по центру, то закрепление производят с одновременным приложением двух сил Qi (см. рис. 11, а), равнодействующая которых должна совпадать с силой Q. Установка заготовок на внешнюю цилиндрическую поверхность и перпендикулярную к ее оси плоскость производится в опорные призмы и самоцентрирующие патроны с упором в торец или уступ ступени. Для заготовок диаметром 5-150 мм с обработанной поверхностью применяют широкие опорные призмы (ГОСТ 12195-66-ГОСТ 12197-66) (рис. 13, а), для заготовок с необработанной поверхностью узкие призмы (рис. 13, б); при этом в результате локализации контакта уменьшается влияние макрогеометрических погрешностей баз заготовок на их устойчивость в призме. Другой способ локализации контакта показан на рис. 13 е. Заготовку 1 устанавливают на четыре опоры 2, запрессованные в боковые поверхности призмы 3. В таких призмах заготовки занимают вполне устойчивое положение даже при на  Рис. 14. Схемы определения погрешности бачйроадния личии искривленности, бочкообразности и других погрешностей формы. Если базовые шейки заготовки выполнены по 7-9-му квалитетам точности, применяют установку во втулку. Пример установки корпусной детали 4 во втулку 5 с базированием по цилиндрическому пояску и торцу фланца показан на рис. 13, г. В приспособлениях находят применение, главным образом, призмы с углом а = 90°. Прн обработке консольных частей заготовки используют подводимые и самоустанавливающиеся опоры в виде плоских или призматических элементов. Призмы и втулки изготовляют из стали 20Х, применяя цементацию на глубину 0,8- 1,2 мм и закалку рабочих поверхностей {HRC 55-60). Призмы больших размеров выполняют из серого чугуна с привернутыми стальными калеными щеками. Недостаток такой конструкции - пониженная жесткость из-за наличия дополнительных стыков. Призмы крепят к корпусу приспособления винтами и фиксируют контрольными штифтами. Нижнюю и боковые (рабочие) поверхности призм шлифуют до Ra = 0,63-0,32 мкм. Предельно допустимую нагрузку (Н) на призму из условий контактной прочности можно определить по формуле (заготовки из стали или чугуна, а = 90°) Q = 7Ш, где Ь - длина линии контакта заготовки с призмой, мм; D - диаметр заготовки, мм. Погрешности базирования при установке в призму являются функцией допуска на диаметр цилиндрической поверхности заготовки и зависят от погрешностей ее формы. Общий случай погрешности базирования можно представить из схемы установки, приведенной на рис. 14, а. Сплошной окружностью показана заготовка, выполненная по наибольшему предельному размеру, штриховой - по наименьшему размеру. При выдерживании размера Hi установочными базами служат образующие К (Ki), а измерительной базой - образующая А (Ai). Проектируя предельные положения этой базы на направление выполняемого размера, получим точки А' я Al. Расстояние между ними есть погрешность базирования, отнесенная к размеру Я^. А'А[ = --СОг, где 6 - допуск на диаметр заготовки; cOi = oSismp = i stnp. 2 sin Для диапазонов изменения р от О до а/2 и от а/2 до 90° соответ-сТвенно 6 / J sin i sin- %Hi - / sin P . a sm-=- При Ii = 90° (рис. 14, 6) Чнг--2~ / 1 При p = a/2 погрешность базирования вбн, = О, a при р = О (рис. 14, в) евн. = 6/2. Аналогично получим погрешность базиройания для размеров Яг и Яз (см. рис. 14, а): Чнг = Ве - BiCi = COt + --. Заменив СО выведенным ранее выражением, получим / sinр I j\ sin. Для размера Яа погрешность базирования б sin р Чн, = -2--S *  Рис. 15. Схемы для расчета погрешности базирования прп погрешностях формы базовой повфхности заготовки (конусность н эллиптичность) При р = 90° (см. рис. И, б) Чт--2 sin При р = о/2 8бн, = б и при р при р = 90° (см. рис. 14, 6) вбн. = О (см. рнс. 14, в) 8бн, = 6/2. 6 1 -. При Р =а/2 ббн, = sin- = 6/2, а при р = О (см. рио. 14, в) г^н, = 0. В табл. 4 приведены типовые схемы установки цилиндрических заготовок в призму и соответствующие погрешности выполняемых размеров в функции допуска на диаметр базовой поверхности. при износе призм на их боковых поверхностях образуются луики (см. рис. 14, в), которые вызывают смещение оси заготовок вниз на величину AJisin-, где Л - глубина лунок. Рассмотрим влияние погрешностей формы базовой поверхности заготовки на погрешность ее положения в призме. При погрешности формы в виде конусности ось заготовки располагается наклонно (рис. 15, а). Обозначим угол призмы а и конусность заготовки /. Искомый угол наклона ее оси Р найдем приближенно (при I <0,01 погрешность менее Г), для чего выделим два поперечных сечения призмы /-/ и 2-2 на расстоянии L друг от друга. В сечении /-/ диаметр заготовки Di (эллиптичностью ее сечения пренебрегаем); в сечении 2-2 диаметр заготовки = = Di -\- ih. Следовательно, Da - Di = iL. Расстояние между положениями оси заготовки в сечениях 2-2 и 1-1 (отрезок mm) найдем по формуле Di - Di IL тт==--г- =-:-. (1) 2sin- 2sin Й 4. Погрешности базирования при установке в призму Схема Заданный размер Погрешность базирования Схема Заданный размер Погрешность базирования  x(c-3i-V P = б /, sm 8 \ а 2 \sma/2 / б sing 2 sma/2  б 2  6 1 2 sma/2 (sin а/2 ~ О ( sina/s)  Н Плоскость а обработана Но схеме 2 б I 2 sma/2 То же, по схеме 3 ±{-1 Л 2 Vsma/2 / То же, цо схеме 4 Примечавие. в - допуск ва диаметр аялввдрвчеекой поверхности. Ступенчатую поверхность пш ехемам 2 в 3 обрабатывают набором фрез  Рис. le. Влиинне погрешности формы штампованных заготовок на их положение в призме Угол р найдем из равенства tg р = mmIL, Подставляя значение mm из формулы (1), получим tgp-V- 2sin-g- При а = 90° tg р = 0,7i. Если поперечное сечение заготовки имеет погрешность формы в виде эллиптичностир то ее ось занимает разное положение по высоте и в горизонтальном направлении для различных угдовых положений заготовки. На рис. 15, б жирной линией показана траектория движения оси заготовки, если последнюю вращать в призме с углом а = 90°. Для двух показанных положений ось заготовки лежит в точке О. Премещение оси в горизонтальном направлении г/ = у 2 (а - Ь), где а и b - большая и малая полуоси эллипса. Смещение по вертикали в несколько раз меньше величины у. У заготовок, полученных штамповкой на молотах, могут быть погрешности формы, вызванные сдвигом штампов на величину А (рис. 16, а). Если плоскость разъема штампов у заготовки в призме расположена горизонтально, то ее ось О имеет боковое смещение на величину А/2 (заготовка показана сплошной линией). При вертикальном положении этой плоскости ось заготовки Oi, сохраняя прежнее положение по высоте, смещается в сторону от плоскости симметрии призмы (заготовка показана штриховой линией) на величину--tg--. Приняв допустимую величину смещения штампов 0,4б,Ггде б - допуск на диаметр заготовки, получим при а = 90° вертикальное и боковое смещение оси заготовки 0,26. 5. Смещение оси заготовки я самоцентрярующих патронах я зависимости от погрешности формы базояоб -пояерхностн Погрешность формы Схема установки Смещение оси Трехкулачко-вый с широкими кулачками Отклонение от круглостн из-за-недо-штамповки  x= 0,17А; 1/= 0,29А, где А - недоштампов-ка Трехкулачко-вцй с узкими кулачками Эллиптичность  b (а2 - й2) За2 + где а, Ь - большая и малая полуоси эллип- Трехкулачко-вый е широкими кулачками Отклонение от круглости из-за сдвига штампов  Наибольшее, смеш,е-иие для различных углов поворота заготовки x = Ai/2, где Aj - сдвиг штампов С двумя само-1датрирующи-мя призмами Отклонение от круглостн из-за недо-штанповки  Наибольшее смещение OOi = 0,7Д, где А - недоштамповиа НедоШтамповка заготовки, вызывающая увеличение ее раз-шра, перпендикулярного к плоскости разъема штампов, смещает заготовку по оси симметрии призмы (рис. 16, б). Для положения заготовки, показанного штриховой линией, смещение ее оси 0 ршвио шяовгне величины недоштамповки х, а для положения, по каэанногосилшжой линией xj[2ig~ [осъЗотносится к круглей заготовке с . 0). При а = 90° точки 0 и совпадают. При закреплении цилиндрической заготовки в самоцентрирующих патронах возможно смещение ее оси из-за наличия погрешностей формы базовой поверхности. В табл. 5 приведены значения 1 2 3 4 5 6 ... 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |