|

|

|

Разделы

Публикации

Популярные

Новые

|

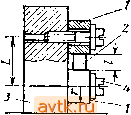

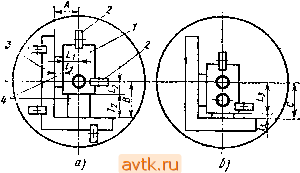

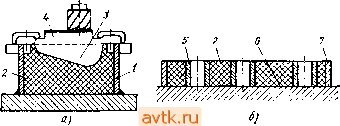

Главная » Комбинированные зажимные устройства 1 ... 24 25 26 27 28 Переналаживаемые приспособления-спутники имеют сменные установочные и зажимные устройства; они пригодны также и для групповой обработки. На многооперационных станках обрабатывающих центрах , имеющих двухпозиционные столы, используют приспособления-дублеры. В то время как закрепленная в одном приспособлении заготовка обрабатывается, в другом приспособлении происходит съем установка новой заготовки  Рис. 172. Патрон-спутннкдля автоматической линии, управляемой от ЭВМ обработанной детали и Такое совмещение времени способствует повышению производительности труда и лучшему использованию этого дорогостоящего оборудования. Промышленные роботы в механосборочном производстве находят широкое применение. Прн механической обработке их используют как вспомогательные устройства, выполняющие функции: взять ориентированную заготовку из тары (бункера), поставить в станочное приспособление (патрон), снять обработанную заготовку со станка, отложить в тару или передать на следующую позицию обработки без потерн ориентации заготовки. Безотказное выполнение этих вспомогательных функций во многом зависит от конструкции захватов робота, которые являются его сменной и переналаживаемой оснасткой. В сборочном производстве роботы могут выполнять и технологические функции - автоматически производить сборку несложных узлов илн отдельные этапы общей сборки изделия. Их можно использовать в качестве отдельных технологических установок на узловой сборке, встроенными в поточную линию с автономной системой управления и встроенными в сложные автоматические комплексы с общей системой управления. В массовом производстве применяют цикловые и специальные сборочные роботы, в мелкосерийном производстве с широкой номенклатурой изделий - универсальные обучаемые роботы с ЧПУ. Во всех случаях роботы должны иметь сборочное приспособление, в которое прежде всего ставят базовую деталь собираемого узла. После ее авто.чатического закрепления производится последовательная установка всех сопрягаемых деталей. Затем собранный узел открепляется ГТ] \/> Г1~Т- передается в тару или на следую-\L/Ar Ц-J ? щую позицию. Весь цикл сборки выполняется автоматически, без участия человека, по заранее составленной программе. Сборочное приспособление устанавливается на столе или стойке возле робота. В простейшем случае otiO представляет собой плиту с эле-  Рнс. 173. Компоновка ргочего места сборочного робота ментами для точной установки базовой детали собираемого узла. Зажимные устройства (если они необходимы) выполняют пневматическими или гидравлическими с управлением от системы робота. При сборке точных сопряжений точность позиционирования руки робота может оказаться недостаточной. В этом случае применяют дополнительные устройства для точного направления сопрягаемых деталей. Приспособление должно быть по возможности простым, с открытой рабочей зоной, обеспечивающей подвод руки робота и установку деталей. В мелкосерийном производстве приспособление может быть быстро собрано из элементов УСП. Конструирование сборочного приспособления тесно связано с общей компоновкой рабочего места (рис. 173). В него входят вибробункеры и магазины 1 для сопрягаемых деталей, магазин 2 сменных инструментов и захватов, а также устройство для приема собранного изделия (лоток, транспортер, позиция для передачи на следующий агрегат 3). Расположение этих устройств определяет цикл работы робота 4 и общую схему сборочного приспособления 5. главам специфика изготовления и контроля приспособлений § I. СПЕЦИФИКА ИЗГОТОВЛЕНИЯ ПРИСПОСОБЛЕНИЙ Приспособления изготовляют различными методами. Универсальные приспособления выпускаются в значительном количестве для укомплектования новых станков и действующего станочного оборудования; значительная часть их стандартизована (трех- н четырехкулачковые патроны, плиты и другие устройства). Изготовление этих приспособлений сосредоточено на специализированных заводах или в специальных цехах станкоинструментальных заводов и осуществляется по принципам поточно-массового нли крупносерийного производства. Аналогичным образом изготовляют нормализованные приспособления, а также узлы и отдельные детали к ним. Специальные приспособления изготовляют индивидуально или малыми партиями в инструментальных цехах машиностроительных заводов (для собственных нужд) и станкостроительными заводами (для оснащения выпускаемых специальных станков). При широко-м использовании стандартных элементов их изготовление может быть организовано по принципу серийного производства на специализированных заводах. При широкой номенклатуре изделий и большом объеме выпуска эти заводы могут обслуживать группы прикрепленных предприятий. Специализация производства и возможность эффективного использования специального оборудования обеспечивают изготовление приспособлений в сжатые сроки и меньшей себестоимости. Заготовки для деталей специальных приспособлений выполняют методами единичного производства (литьем, ковкой, мелкие детали обрабатывают из сортового материала). Заготовки средних и крупных размеров сложной конфигурации (корпусы приспособлений, стойки, кронштейны и т. п.) часто изготовляют сварными. Литые заготовки ответственных деталей (корпусы приспособ/е-ний) перед окончательной механической обработкой целесообразно подвергать обдирке и естественному или искусственному старению для снятия остаточных напряжений. Сварные заготовки пилучают из предварительно заготовленных элементов (плит, планок, угольников, косынок, шайб, втулок). Их очищают от ржавчины и масла, собирают на струбцинах, выверяют правильность взаимного положения н прихватывают в отдельных точках.  Рис. 174. Схема установки эталонных втулок и выверка пачо жеиия детали по индикатору После снятия струбцин производят проверку, а затем накладывают основные швы. Для уменьшения деформаций предпочтительна дуговая электросварка. Газовую сварку применяют для деталей толщиной до 4 мм. Деформации узла уменьшают также наложением прерывистых сварных швов. Для снятия остаточных напряжений сварные заготовки нагревают в течение 1,5-2 ч при температуре 600-650 °С. При больших размерах узла, когда нагрев затруднен, проковывают швы молотком. Детали специальных приспособлений разнообразны, точность их изготовления соответствует 6-9-му квалитетам, поэтому механическая обработка выполняется рабочими высокой квалификации. Обработку нормализованных деталей ведут партиями на предварительно настроенных станках, применяя методы серийного производства. Специфично изготовление деталей с точно координированными отверстиями (корпусов сверлильных и расточных приспособлений, накладных кондукторов, дисков, делительных устройств и т. п.). При узких допусках на межосевые расстояния (сотые и тысячные доли миллиметра) обычные методы разметки и растачивания не обеспечивают нужного результата. При большом объеме работ по выполнению точно координированных отверстий следует применять координатно-расточные станки обычного типа или с ЧПУ, на которых обеспечивается высокая точность отверстий с параллельными, а при наличии поворотного стола - с пересекающимися или перекрещивающимися осями. Применяя специальные планетарные головки, на этих станках можно вести также шлифование точно расположенных отверстий, круглых пазов и криволинейных поверхностей. При малой загрузке координатно-расточных станков их высокая стоимость не окупается. Поэтому на небольших заводах  Рис. 175. Схема растачивания точно коордииирован-иых отверстий с установкой по угольнику и мерным плиткам Применяют упрощенные методы получения точно расположенных отверстий на станках универсального типа. Растачивание по эталонным втулкам осуществляют на точных токарных горизонтально-расточных или вертикально-фрезерных станках. Положение осей размечают на заготовке, по этой разметке сверлят огверстия и нарезают в них резьбу. Диаметр отверстий должен быть MeHbHie диаметра растачивания. На лицевой стороне детали привертывают эталонные втулки, наружный диаметр которых имеет округленный размер (15, 20 и 30 мм). Расстояние между втулками ) точно устанавливают с помощью мерных плиток 2 (рис. 174, а). Затем втулки окончательно крепят к заготовке <?, затягивая винты 4. Необходимый размер набора плиток / легко подсчитать, зная заданное межосевое расстояние L и размеры втулок г. Заготовку с закрепленными втулками устанавливают на планшайбу токарного станка так, чтобы ось одиоц из втулок совпала с осью шпинделя с выверкой по индикатору (рис. 174, б). Добившись точной установки заготовки, втулку снимают, и отверстие растачивают до нужного размера. Таким образом, ось расточенного отверстия точно совпадает с осью эталонной втулки. Аналогично растачивают остальные отверстия детали, обеспечивая точность межосевого расстояния до 0,01 мм. Можно растачивать отверстия также на токарном станке без предварительной разметки. Заготовку 1 (рис. 175, а) крепят на планшайбе токарного станка прихватами 2. Точную установку заготовки производят по закрепленному на планшайбе угольнику 3 с помощью мерных плиток 4. Предварительными точными измерениями определяют расстояния Л и В от оси вращения до граней угольника. Размеры наборов плиток 1 и 1 для получения заданных размеров и определяют подсчетом: /i = .4 ~ Li и 4 = В - La. Аналогичным образом растачивают и другие отверстия (рис. 175, б). При этом методе необходимо координировать размеры растачиваемых отверстий от базовых граней детали. Для уменьшения влияния упругих отжимов на точность растачивания обработку ведут за несколько проходов. На последнем проходе снимают минимальную стружку, добиваясь получения заданного диаметрального размера. При обработке (или контроле) наклонных площадок, положение которых на детали задано определенными углами, применяют синусные плиты, установленные на три сферические опоры. Зная расстояние между опорами, можно рассчитать высоту подставок, чтобы обрабатываемая (контролируемая) деталь занимала то или иное наклонное положение. Применяют также синусные плиты в комбинации с делительным устройством. На них можно размечать и шлифовать детали, используя съемные магнитные плиты. Плиту устанавливают под требуемым углом к горизонтальной плоскости с помощью мерных плиток с высокой точностью. Для достижения заданной точности при изготовлении приспособлений применяют спаренную обработку (совместное растачивание сопряженных деталей, развертывание, шлифование), а также перенос размеров с одной детали на другую. Механическую обработку ведут на универсальных станках, используя инструменты и приспособления общего назначения. Большие возможности в части сокращения сроков и себестоимости изготовления приспособлений для серийного производства дает применение пластмасс. В станочных приспособлениях обычно используют эпоксидные компаунды как наиболее прочные пластические массы. Литейная композиция из них содержит 100 массовых долей эпоксидной смолы ЭД-5 или ЭД-6, 200 м. д. наполнителя (железный порошок, железный сурик, маршаллит, цемент и др.), 15-20 м. д. пластификатора (дибутилфталат) и 8-9 м. д. отвердителя (полиэтиленполиамин). При изготовлении основных и вспомогательных деталей специальных приспособлений эту композицию заливают в разовые формы. После отверждения компаунд имеет следующие механические свойства: твердость НВ 20, предел прочности при растяжении 60 МПа, предел прочности при сжатии до 130 МПа, удельную ударную вязкость до 120 МПа. Плотность компаунда в зависимости от наполнителя 1,2-2,0; усадка компаунда при отверждении около 0,1 %; его износостойкость близка к износостойкости алюминиевых сплавов. Прочность компаунда можно повысить введением стальной арматуры. Разовые формы для отливок можно изготовлять из гипса (по выплавляемой восковой модели отливаемой детали), картона (путем вычерчивания, вырезки и последующего склеивания развертки для простых конфигураций деталей), а также из пластилина. Изготовление таких форм не требует много времени (около 1-1,5 ч). 270  Рис. 176. Приспособление с использованием пластмассы: а- с ложементом, б - пример отливки кондукторной плнты из пластмассы Из эпоксидного компаунда можно отливать ложементы (негативные отпечатки) для установки обрабатываемых заготовок по внешней поверхности. Основанием ложемента служит сварная коробка (кассета) /, заливаемая компаундом 2 (рис. 176, а). На ее верхней плоскости литьем по эталонной детали получается негативный отпечаток 3 для обрабатываемой заготовки 4. На рис. 176, б показан способ изготовления кондукторных плит с точно координированными отверстиями. Кондукторные втулки 5 устанавливают на основание 6 по мерным плиткам. Фиксация их производится струбцинами или клеем. Затем устанавливают рамку 7, определяющую внешние контуры кондукторной плнты, и пространство между втулками и рамкой заливают компаундом 2. При малой усадке компаунда обеспечивается точное межосевое расстояние. Сборку специальных приспособлений производят с выполнением ряда пригоночных работ и обработкой по месту . Для получения сопряжений повышенной точности применяют припилива-ние, пришабривание и притирку. Сборку следует расчленять на узловую н общую, что сокращает длительность цикла изготовления приспособлений. В процессе сборки производят регулировку и точную выверку взаимного положения деталей и узлов приспособления. Найденное положение фиксируют контрольны.мп штифтами. Для неподвижных соединений деталей и приспособлений, работающих на сжатие и сдвиг, можно применять склеивание. При использовании эпоксидных клеев получают прочность на сдвиг 30-35 МПа. Для точной фиксации сопряженных деталей необходимо применять контрольные штифты. Разборка клеевых соединений производится нагревом их до температуры 150 °С. Для повышения точности сборки часто практикуют совместную обработку нескольких деталей после их сборки. Так, для получения строгой соосности отверстий в нескольких деталях их окончательное растачивание ведут с одной установки. Рабочие поверхности установочных элементов часто шлифуют за один проход после окончательной фиксации на корпусе приспособления. при сборке приспособления обращается внимание на качественную пригонку элементов фиксации корпуса приспособления со станком. § 2. ПРИЕМКА И ПЕРИОДИЧЕСКИЙ КОНТРОЛЬ ПРИСПОСОБЛЕНИЙ Б ПРОЦЕССЕ ИХ ЭКСПЛУАТАЦИИ Вновь изготовленное приспособление тщательно проверяют перед сдачей в эксплуатацию. Проверка предусматривает: внешний осмотр, контроль комплектности в соответствии с чертежом, правильность изготовления приспособления по основным элементам и сопряжениям (плавность и легкость перемещений, плотность посадок), опробование приспособления в работе с выполнением необходимых регулировок и доводочных работ (проверка действия установочных и зажимных механизмов, поворотных устройств, фиксаторов, выталкивателей) и контроль приспособления на точность выполняемой им работы. Контроль точности изготовления станочных и сборочных приспособлений осуществляют тремя способами: непосредственным измерением тех размеров приспособления, от которых завит сит точность его работы; пробной обработкой нескольких заготовок (сборкой нескольких узлов) с последующим контролем их качества универсальными измерительными средствами, калибрами или контрольными приспособлениями; использованием для контроля эталонных деталей. Первый способ, осуществляемый с помощью универсальных измерительных инструментов, трудоемок и выполняется высококвалифицированными контролерами. Второй способ является чисто функциональным, он удобен для производственных условий, но связан с потерей пробных заготовок. Третий способ основан на использовании эталонной детали, с помощью которой проверяют положение установочных элементов относительно направляющих элементов. На рис. 177 показана схема проверки размера Н у расточного приспособления. Вместо заготовки в приспособление устанавливают эталонную деталь /, у которой этот размер точно выдержан. Через направляющие (кондукторные) втулки вводят эталонную скалку 2. Если в изготовленном приспособлении расстояние от плоскости установочных элементов 3 до оси кондукторных втулок не соответствует размеру Н, то скалка не пройдет через эталон. Приспособления периодически осматривают и проверяют. В серийном производстве приспособления периодически снимают со станков и сдают на склад или хранят у рабочего места. В это время-их осматривают и проверяют точность размеров. В массовом производстве приспособления проверяют на стайке в перерывах между сменами. Здесь наиболее удобен контроль по эталонам. На крупных заводах перно- Д)1ческую проверку приспособ- ,-1 лений осуществляют работники { ОТК. Результаты проверки фик- Mz.i3izzr~ : сируются в паспорте приспо- J собления. На основе периоди- г 1 lltr ческих осмотров и проверок - -. выявляется необходимость про- --- филактнческого и текущего ре- Рис. 177. Проверка расточного приспо-мОнтов, а также замены нзно- собления по эталонной детали шейных элементов и узлов приспособления. В паспорт приспособления вносят следующие данные: шифр приспособления; наименование и номер операции; номер чертежа приспособления; инвентарный номер станка, на котором используется приспособление; дата проверки, заключение и подписи приемщиков; время работы приспособления; число обработанных деталей; замечания рабочих и мастера; дата и причина ре.монта; дата выхода приспособления из строя и причина. Данные паспорта учитываются при конструировании аналогичных приспособлений. Новое контрольное приспособление проходит наладку, проверку перед сдачей в эксплуатацию и периодические проверки на рабочих и контрольных постах. При приемке контрольные приспособления подвергают полному метрологическому исследованию, сопоставляя результаты измерений деталей в приспособлении с результатами измерения универсальными инструментами. Погрешности измерения анализируют и определяют стабильность работы приспособления. На принятое приспособление составляют аттестат, инструкцию для пользования и карту периодической проверки. Периодическая проверка контрольных приспособлений в процессе их эксплуатации производится ОТК- Проверку осуществляют инспектора центральной измерительной лаборатории (ЦИД) по специальной инструкции, имея чертеж приспособления и карту периодической проверки. При обнаружении дефектов и износа приспособления направляют в ремонт. После ремонта приспособления проходят контрольную проверку ОТК. Измерения при проверке приспособления выполняют универсальными мерителями, а также с помощью эталонных деталей. Последние используют для периодической настройки контрольных приспособлений, снабженных отсчетными измерительными средствами (индикаторами, миниметрами и т. п.). На эталонные детали составляют паспорта, а сами они проходят периодическую проверку в ЦИЛ. Примерный перечень лабораторных работ 1. Определение силы закрепления заготовки в станочном приспособлении расчетом и последующая экспериментальная ее проверка. 2. Исследование факторов, влияющих на силу закрепления заготовок на магвитной плите, 3. Расчет и экспериментальная проверка необходимого давления в гидро-оластмассовой оправке для передачи заданного крутящего момента на обрабатываемую заготовку. 4. Экспериментальные исследования силы закрепления заготовок прн использовании пневмоцилиндров и пневмокамер. 5. Исследование погрешности установки заготовок в приспособлениях различного типа. 6. Исследование погрешности базирования заготовок при различных схемах установки. 7. Исследование точности делительных механизмов приспособлений различного типа. 8. Исследование точности обработки отверстий без направления и с направлением инструмента по кондукторным втулкам. 9. Практика применения приспособлений типа УСП и УНП. 10. Исследование точности и производительности контрольных приспособлений. 11. Исследование производительности сборочных приспособлений. 12. Определение экономической целесообразности применения приспособлений различного типа. На каждую работу отводится в среднем 2 ч. На весь курс следует выбрать из приведенного перечня пять-шесть работ. Домашнее задание На заданную операцию обработки (сборки, контроля) составить эскизы приспособления с расчетными обоснованиями и пояснениями. Объем задания 10-12 стр. текста и рисунков. В домашнем задании студент разрабатывает вопросы установки и закрепления заготовки (детали), определяет конструкцию и размеры установочных и зажимных устройств, общую компоновку приспособлений, выбирает вспомогательные устройства. В записке отражаются также вопросы автоматизации и экономики применения приспособления. Тематика научных исследований В тематике могут быть вопросы исследования точности усгановки заготовок и деталей в приспособлениях, методики их расчета, автоматизации расчета и конструирования приспособлений, экономического обоснования их применения и другие вопросы. Исследования могут носить экспериментальный и расчетный аналитический характер. Объем исследования 15-20 стр. 1 ... 24 25 26 27 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |