|

|

|

Разделы

Публикации

Популярные

Новые

|

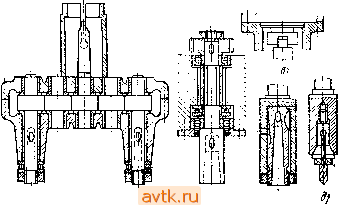

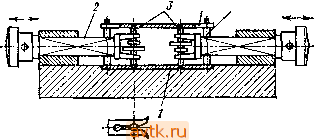

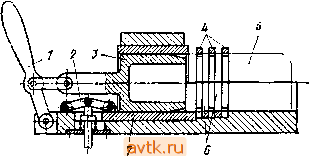

Главная » Комбинированные зажимные устройства 1 ... 19 20 21 22 23 24 25 ... 28  Puc. 133. Детали многошпиндельных головок просверливаемых отверстий, материал заготовки, основные размеры и паспортные данные станка, на котором устанавливают головку (частота вращения и крутящие моменты на шпинделе, допустимые силы подачи, размер шпинделя, его ход, вылет и минимальное расстояние от стола станка). Устанавливая режимы резания, целесообразно стойкость всех сверл принимать одинаковой для одновременной их смены. Стойкость сверл в приближенных расчетах принимают равной 100 мин прн смене их не более 2 раз за смену. При точном расчете стойкость сверл следует назначать в зависимости от числа шпинделей в головке. Если в головке работают сверла одного диаметра, то их стойкость можно определить по формуле 1 - ш где т - показатель относительной стойкости; при сверленнп стали сверлами из быстрорежущей стали разных марок т = 0,2, при сверлении чугуна m = 0,125; То - время работы станка, эквивалентное всем расходам, связанным со сменой и переточкой инструмента; с - число сверл в головке. При большем числе сверл стойкость Т растет, а производительность падает (рнс. 134, а, кривая /). В этом случае выгоднее применять сменную головку и сверла менять вне сганка (прямая 2). При разных диаметрах d сверл пх стойкость 1 -т т 7о = Г„ + - (55)  и) Sj Рис. 134 Графики к выбору типа головки где Та - Бремя на смену одного инструмента, мин; - норма времени на заточку инструмента, мин; 1 - заработная плата заточника за 1 мин; - накладные расходы по заточному цеху, %; Sa, - начальная стоимость инструмента; k - число переточек, допускаемых инструментом; е - заработная плата рабочего за 1 мин; Zo - цеховые расходы по отношению к производственной зарплате, %. При работе головки на режиме наибольшей производительности второе слагаемое в формуле (55) принимается равным пулю. Значения То можно брать также по нормативам. Все сверла многошпиндельных головок работают с одинаковой минутной подачей 1000tSo6 /гсч Sm = rtSoe = (56) Подачу на один оборот и скорость резания v для отдельных сверл можно определить по выражениям Подставив выражения (57), в формулу (56), получим lOOOQCs 1 пТ С- 0,4+0,6у-х (57) (58) Из этого выражения видно, что минутная подача как лимитирующая величина должна устанавливаться по сверлам большого диаметра, так как показатель степени при d положителен. Определив и рассчитав для отдельных сверл Soc, по формуле (57), можно найти для них частоту вращения (мин) п - sJSqq. Зная материал заготовки и значения sq, определяют для каждого шпинделя по формулам теории резания крутящие мо-1:енты iMjp и осевые силы Р^- По величинам п и заданнохму расположению шпинделей устанавливают кинематическую схему головки и определяют передаточные отношения от центральной ведущей шестерни к шпиндельным шестерням. С учетом передаточных отношений определяют суммарный крутящий момент на валу головки, частоту вращения этого вала, а также суммарную осевую сплу. По этим величинам подбирают частоту вращения шпинделя станка, прн которой обеспечивается передача найденного суммарного крутящего момента. После корректирования величины суммарного крутящего момента и частоты вращения центрального вала головки по паспортным данным станка рассчитывают модуль и числа зубьев шестерен, а также размеры радиальных и упорных подшипников. При подборе числа зубьев принятые передаточные отношения могут изменяться, и приходится дополнительно уточнять расположения осей центрального и промежуточных зубчатых колес. Конструктор должен также определить размеры валов и осей зубчатой передачи головки. При подборе подшипников качения их долговечность принимается 2000-3000 ч основного (машинного) времени. В этом случае замену подшипников при двухсменной работе головки производят через 1,5-2 года. Шпиндели головок изготовляют из сталей 45 и 40Х; зубчатые ко-чеса из сталей 20X, 12ХНЗА с последующей цементацией и закалкой или из стали 40Х (закалка). Для корпусных головок применяют серый чугун СЧ 12 нли СЧ 15, а также алюминиевые сплавы типа АЛ9. При конструировании головок с переставляющимися, а также с кривошипными шпинделями методика расчета видоизменяется. Частота вращения у всех шпинделей этих головок принимается одинаковой. Ввиду общей для всех шпинделей минутной подачи подача на один оборот у них также одинакова. Значение s q следует определять по сверлу наименьшего диаметра, как наименее прочному нз данного комплекта инструментов: с Г .об - s**min Для сверла наибольшего диа.метра lOOOt, 1000С„< 4х -и mm max min Для значения Sj, по выражениям (58) и (59) .можно установить, что головка с разными частотами вращения шпинделей производительнее головки с постоянными частотами вращения в dmai dmfrt* * 033. Приняв, напримср, dx = 20 мм, d in = 10 мм н г/ = 0,5, получим 20о.з-10-о.з = 1,23. При 4,ах == - min = 1 это соотношение равно единице. На рис. 134, б показана зависимость времени сверления ст отношения dmax/rfram- Прп значении этого отношения больше 1,4 может оказаться выгодным разбить операцию на две с меньшим значением отношения. Тогда ti + /02 < п-  Рис. 135. Определение положения оси ведущего кривошипа головки При конструировании кривошипных головок необходимо определять диаметр шпинделей, радиус кривошипов, диаметр и длину кривошипной шейки шпинделей и ведущего вала, а также местоположение оси этого вала по отношению к шпинделям головки. Диаметр шпинделей определяют по моменту Мрез, который они передают. Момент резания рассчитывают по выбранной ранее величине подачи и диаметру сверла. Диаметр ведущего вала головки определяют по суммарному моменту от всех Шпинделей. При определении радиуса т кривошипов следует учитывать, что с его увеличением уменьшаются действующая на кривошипную шейку сила Я, диаметр d и длина I этой шейки: Р = Мрез/г и Я = dlq, где q - допустимое давление на поверхностях скольжения. Увеличение г невозможно при малом расстоянии между шпинделями головки. При больших же г возрастает неуравновешенность ее движущихся частей. Для малых т зазор в сопряжении кривошипной шейки с поводковой плитой необходимо уменьшать. Положение оси ведущего вала головки можно определить гра-4оаналитическим методом. Вычерчивают расположение шпинделей головки в плане (рис. 135, а) с кривошипами, повернутыми п одну сторону. Перпендикулярно к ним откладывают силы Ру = Мрез llr. Pi == Мрез iln . . ; Я„ = Мрез п1Г- Далее находят направление равнодействующей этих сил (линия 1-/). Вычерчивают расположение шпинделей с кривошипами, повернутыми на 90° (рис. 135, б) и действующими на них теми же силами. Как и в предыдущем случае, проводят равнодействующую этих сил (линия 2-2). Пересечение линий 1-/ и 2-2 в точке О определяет положение оси кривошипной шейки ведущего вала головки. На расстоянии г от этой точки на линии 1-1 расположена ось ведущего вала головки (точка О^). Использование изложенного метода обеспечивает плавную и надежную работу всех шпинделей. Правильно сконструированные кривошипные головки удовлетворительно работают при условии одновременного врезания и одновременного выхода всех ее инструментов. В противном случае возможно заедание и заклинивание отдельных кривошипов и возникновение больших распираюш,их сил. Например, кривошипный механизм перестает работать, если нз всего комплекта инструментов в конце операции продолжает работать одно сверло. Диаметр и длину шейки кривошипа ведущего вала рассчитывают по радиальной силе рез На эту шейку обычно монтируют подшипник качения, в то время как кривошипные шейки рабочих шпинделей из-за стесненности пространства вращаются в подшипниках скольжения. § 2. ПРИСПОСОБЛЕНИЯ К ФРЕЗЕРНЫМ СТАНКАМ На рис. 136, а показана схема поворотной головки к горизонтально-фрезерному станку. Корпус / головки закреплен в вертикальных направляющих станины с помощью клина и винтов. Вращение от шпинделя станка через конический хвостовик /, конические зубчатые колеса 2 и 3 передается на шпиндель 4 головки. Поворотную часть головки можно устанавливать под любым углом к горизонтальной плоскости, пользуясь градуировкой на цилиндрическом пояске а. На рис. 136, б дана схема универсальной поворотной головки к горизонтальному станку. Она состоит из неподвижного корпуса /, промежуточной поворотной вокруг оси а-а части и поворотной вокруг оси b-b части /, несущей рабочий шпиндель головки. Механизм головки состоит из хвостовика /, соединяемого со шпинделем станка, промежуточного валика 7 и шпинделя 4, несущих две пары конических зубчатых колес 2, 3 и 5, 6. Возможность поворота вокруг двух осей позволяет устанавливать шпиндель головки под любым углом к горизонтальной и вертикальной плоскостям. Рис. 136. Поворотные и К1Ногошпиндельные готовки к фрезерным стайкам  Шпиндели головок рассмотренных типов имеют конические отверстия для крепления инструментов. Они применяются в условиях единичного и мелкосерийного производства, расширяя технологические возможности горизонтально-фрезерных станков. На рис. 136, в показана схема двухшпиндельной головки к горизонтально-фрезерному станку. Ее корпус крепится на станке так же, как и в рассмотренных выше конструкциях. Момент от шпинделей станка через ведущий хвостовик / передается иа шпиндели 8 и 9 цилиндрическими зубчатыми колесами. Головки подобной конструкции могут быть выполнены в многошпиндель-иом исполнении для горизонтальных и вертикальных фрезерных станков. В сочетании с многоместными приспособлениями эти головки в несколько раз повышают производительность фрезерных станков. Один станок, оснащенный миогошппндельной головкой, заменяет несколько обычных универсальных станков. Затраты на изготовление специальных фрезерных головок обычно окупаются за короткое время. § 3. ПРИСПОСОБЛЕНИЯ К СТАНКАМ ТОКАРНОЙ ГРУППЫ Для сокращения времени обработки на токарных станках применяют специальные поворотные резцедержатели, несущие несколько инструментов. С помощью этих резцедержателей можно вести одновременную обработку нескольких поверхностей (рис. 137), используя продольную или поперечную подачу суппорта. Предварительно настроив станок для работы по упорам, обеспечивают автоматическое получение размеров. В условиях серийного производства целесообразно иметь несколько сменных резцедержателей в зависимости от числа деталей, обрабатываемых на станке. Устройство для крепления режущего инструмента па токарно-револьверном станке (резцедержатели, расточные скалки, плашкодержатели, державки для крепления самоустанавливающихся разверток, суппорты для протачивания кольцевых канавок в отверстиях) в значительной степени нормализованы. Конструкции и основные размеры этих приспособлений приведены в ведомственных нормалях. п  Рис. 137. Специальные поворотные резцедержатели для токарных станков 220 ШВа/Ш СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ  § 1. НАЗНАЧЕНИЕ И ТИПЫ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ Сборочные приспособления используют при узловой и общей сборке изделий. Они являются простыми, доступными и эффективными средствами механизации ручной сборки, а также необходимыми дополнительными устройствами обычного и автоматизированного сборочного оборудования. Сборочные приспособления обеспечивают высокую производительность и удобство сборки, точную, быструю установку и закрепление сопрягаемых элементов изделия . По степени специализации их подразделяют на универсальные и специальные. Универсальные приспособления применяют в единичном и мелкосерийном производстве. К ним относятся плиты, сборочные балки, призмы и угольники, струбцины, домкраты и различные вспомогательные детали и устройства (подкладки, клинья, винтовые прихваты). Плиты и балки служат для устано&ки, выверки и закрепления собираемых машин или их узлов и изготовляются из чугуна; на их обработанной поверхности выполняются Т-образные пазы. Плиты и балки устанавливают на фундамент на 50-100 мм выше пола и тщательно выверяют в горизонтальном положении по уровню. Призмы и угольники служат для установки и закрепления узлов или базовых деталей. Их установочные поверхности обрабатывают и на них выполняют сквозные продолговатые окна для крепежных болтов. Струбцины используют для временного скрепления деталей и узлов собираемых машин, а также для выполнения некоторых вспомогательных работ (правки, запрессовки, распрессовки). Домкраты служат для выверки и поддержки громоздких и тяжелых деталей и узлов. Специальные приспособления применяют в крупносерийном и массовом производстве для выполнения определенных сборочных операций. По назначению различают два основных типа специальных приспособлений. К первому типу относятся приспособления для неподвижной установки и закрепления базовых деталей и узлов собираемого изделия. Приспособления этого типа обеспечивают необходимую устойчивость детали в процессе сборки и повышают производи- Особую, не рассматриваемую здесь группу представляют приспособления для выполнени.ч пригоночных работ,     Рис. 138. Специальные одиомест-ные сборочные приспособления тельность труда, так как рабочие освобождаются от необходимости удерживать объект сборки руками. На рис. 138, а показано приспособление первого типа для крепления картера редуктора заднего моста автомобиля. К приспособлениям данного типа обычно не предъявляют требований точной установки закрепляемых деталей; сила закрепления должна быть достаточной для предотвращения смещения детали от действия сил и моментов, возникающих при выполнении сборочных операций. Для удобства и повышения производительности труда сборщиков приспособления часто выполняют поворотными. На рис. 138, б показано приспособление с вертикальной осью поворота для сборки коробки передач, картер / которой закрепляется на опорах зажимом 2. После поворота на требуемый угол верхнюю часть 3 фиксируют и закрепляют зажимом 4. Приспособления для крепления базовых деталей и узлов могут быть одно- и многоместными. Одноместные приспособления служат для закрепления одного собирае.мого [!зделия (см. рис. 138, а и б) Прн использовании многоместных прпспособ-лений производительность труда сборщиков повышается в результате сокращения вспомогательного времен!! на установку изделий. Работу на многоместном приспособлении ведут по принципу последовательной !!ли параллельной концентрац!1и технологических переходов. Последний случай имеет место np!i одновременной затяжке резьбовых соединений на всех закрепленных в приспособлении деталях с помощью многошпиндельного гайковерта. Многоместные приспособления должны обеспечивать равномерное и быстрое закрепление всех деталей. Приспособление с пневматическим зажимом, показанное на рис. 138, б, удовлетворяет этому т{>ебовани!0. Приспособления данного Т1!па могут быть стационарными н передвижными. Стационарные приспособления устанавливают на  ч\Ч\\Ч\\Ч\\ЧЧЧ\ЧЧЧ\ЧЧ\Ч^ Рис. 139. Приспособление для сбжи составного коленчатого вала верстаках или станочных стендах, передвижные - на тележках или плитах конвейеров. При сборке небольших и легких изделий такие приспособления часто снимают с конвейера на рядом расположенное рабочее место для выполнения заданной операции и опять ставят на конвейер. В этом случае конвейер служит только для транспортирования собираемого изделия вместе с приспособлением. При автоматической сборке эти приспособления (приспособления-спутники) должны обеспечивать точную установку базовых деталей. В них должно быть предусмотрено устройство для съема готового изделия в конце сборки. Ко второму типу специальных сборочных приспособлений можно отнести приспособления для точной и быстрой установки соединяемых деталей или частей изделия. При использовании приспособлений этого типа сборщики освобождаются от выверки взаимного положения сопрягаемых элементов, так как оно обеспечивается автоматически доведением до соприкосновения с опорами и направляющими элементами приспособления. Такие приспособления применяют для сварки, пайки, клепки, склеивания, развальцовки, посадки с натягом резьбовых и других сборочных соединений. Они обеспечивают значительное повышение производительности и необходимы при автоматизации сборочного процесса. На рнс. 139 показано приспособление для сборки составного коленчатого вала, обеспечивающее соосность его коренных шеек / и 4. Их установка и закрепление в центрирующих призмах 2 п 3 Йроизводится реред затяжкой гаек 5 и 7 мотылевой шейкн 6. На рис. 140 представлена схема приспособления для сборки зубчатой передачи прибора. В отверстия закрепленной в приспособлении нижней пластинки 1 вводят поддерживаемые пружинными вилками ползунов 2 валики 3 собираемой передачи, nocjie наложения и закрепления верхней пластинки 4 на распорках 5 ползуны отводят назад в направлениях, указанных стрелками. Приспособления этого типа могут быть одно- и многоместными, стационарными и подвижными. Подвижные приспособления применяют при большой программе выпуска мелких и средних изделий в условиях конвейерной сборки. Они характерны, в частности, для сборки методом пайки и склеивания. Наряду с описанными типами сборочных приспособлений в ма-1риностроении используют приспособления для предварительного деформирования собираемых упругих элементов (пружин, рессор, 2?з 4 s  Рис, 140. Приспособление для сборки зубчатого механизма разрезных колец и т. д.), а также для выполнения соединений с натягом, когда прн сборке необходимо приложение больших сил. Приспособления этого типа облегчают труд сборщиков, повышают производительность. Приведение их в действие осуществляется вручную прн использовании усилителей (рычажных, винтовых, комбинированных) или от силовых узлов (пневмо-, гидро- или электроприводов). На рис. 141 показано приспособление для надевания поршневых колец на поршень. Кольца 4 закладывают замками вниз между подвижными полукольцами 6. Конусную оправку 3 рычагом 1 вводят в кольца и разл<имают их до размера, необходимого для свободного введения поршня. Нажимая на педаль, рабочий через шарнирную систему 2 и ползун 7 сжимает полукольца и кольца, удерживая последние в разведенном состоянии после отвода оправки 3 влево. После установки поршня 5 педаль освобождается и кольца садятся в свои канавки. В качестве примера приспособления, приводимого в действие ОТ пневматического устройства, на рис. 142 показано приспособление для сборки муфты сцепления автомобильного двигателя. При сборке необходимо предварительно сжать пружины на-  Рис. 141, Приспособление дли надевания колец на поршень 1 ... 19 20 21 22 23 24 25 ... 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |