|

|

|

Разделы

Публикации

Популярные

Новые

|

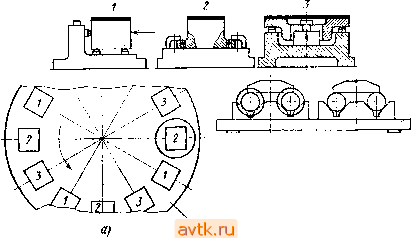

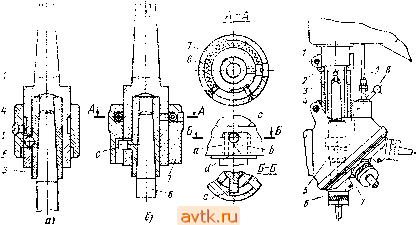

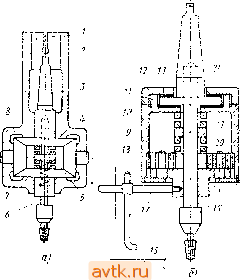

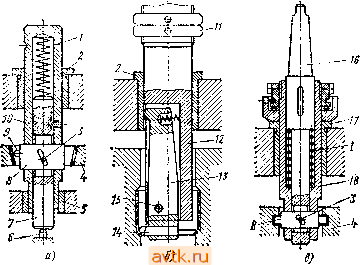

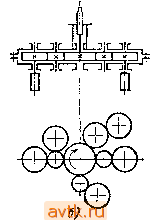

Главная » Комбинированные зажимные устройства 1 ... 18 19 20 21 22 23 24 ... 28 УНП предопределило появление системы УСПО (универсально-сборной и переналаживаемой оснастки), успешно применяемой на многих заводах. Годовые затраты на одну компоновку УНП Р - (а. уп + э. уп) Суп , / 1 + п. н I я \г УНП--т \ f г -э. Bj н где /4а.уп -коэффициент амортизации УП как базы данного УНП; Лэ.уп -коэффициент эксплуатации УП; Суп -себестоимость УП в металле; т - число сменных наладок для данного УП; /4п. н - коэффициент проектирования и отладки сменной наладки; Ад, н - коэффициент эксплуатации сменной наладки; Са - себестоимость изготовления сменной наладки; Т - число лет эксплуатации наладки. По этой формуле можно определить экономическую эффективность данного УНП по сравнению с аналогичной компоновкой УСП или со специальным приспособлением. Время переналадки УНП значительно меньше времени сборки и установки на станок аналогичной компоновки УСП. Время простоя станка при переналадке УНП в несколько раз меньше времени простоя при установке отдельно собранного УСП. Таким образом, система УНП способствует лучшему использованию оборудования в серийном производстве. § 4. ПРИСПОСОБЛЕНИЯ ДЛЯ ГРУППОВОЙ ОБРАБОТКИ Для переменно-поточной обработки кроме УНП применяют приспособления комбинированного типа для последовательной обработки закрепленных за данным станком деталей без переналадки. На рис. 124 показана схема приспособления, в которое можно устанавливать детали разного размера без смены установочных или зажимных элементов. Приспособления этого типа обычно разрабатывают для деталей одного класса. Широкое применение получили комбинированные приспособления для одновременной установки нескольких заготовок, закрепленных за станком, на котором производят групповую обработку. Имеется положительный опыт эксплуатации этих приспособлений на заводах. Приспособления предназначены для обработки деталей различных типоразмеров на операциях сверления, фрезерования и др. Наиболее простая схема обработки показана на рис. 125, а. Рис. 124 Приспсссбление для пе-ременнс-пстсчнсй обработки  4 f Рис. 125. Приспособление для групповой обработки На круглый стол 4 вертикально-фрезерного станка установлены обычные приспособления 1, 2 тл 3, в которых одновременно обрабатываются детали различных типоразмеров. Рабочий, обслуживающий станок, загружает эти приспособления в указанной последовательности и снимает обработанные заготовки на участке загрузки. Перевод станка на переменно-поточную обработку может производиться без съема приспособлений; в этом случае в каждом приспособлении последовательно обрабатыраются партии прикрепленных заготовок. Остальные приспособления в это время не используются. На рис. 125, б показано комбинированное мно-юместное приспособление для фрезерования торцов заготовок 1 и 2. Для групповой обработки применяют также комбинированные приспособления со сменными деталями, В этом случае закрепленные за этим приспособлением заготовки разного типоразмера пропускают через одну или партиями. На рис. 126 дана схема кондуктора, на котором можно сверлить отверстия в кольцах разного диаметра. При сверлении больших колец ставится разрезная шайба / (рис. 126, а), Рие, 126. Кондуктор для сверления от- при сверлении малых верстий в деталях двух типоразмеров шайба 2 (рис. 126, б).  применением комбинированных приспособлений для переменно-поточной и групповой обработки обеспечивается лучшее использование оборудования во времени и снижение себестоимости обработки. Конструированию этих приспособлений предшествует большая работа по выбору схемы и общей компоновки приспособления. Ее выполняют после тщательного подбора деталей по общности конструктивных и технологических признаков и разработки технологических процессов изготовления отобранных групп деталей. От подготовительной работы во многом зависит эффективность использования групповой оснастки. О глава ПРИСПОСОБЛЕНИЯ ДЛЯ КРЕПЛЕНИЯ и ФИКСАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА НА СТАНКАХ Обработку на настроенных станках ведут, точно устанавливая и фиксируя режущий инструмент. Положение заготовки в данной, предварительно настроенной технологической системе определяется приспособлением, а положение режущего инструмента - соответствующей частью станка (суппортом, шпинделем, револьверной головкой). Для ускорения установки и фиксации инструмента на станке применяют соответствующие приспособления. К простейшим устройствам этого типа относятся переходные втулки для инструмента на сверлильных станках, оправки для цилиндрических и дисковых фрез, расточные скалки, державки инструмента для револьверных станков. Многие из них нормализованы и стандартизованы. Часто применяют специальные приспособления. Так, при выполнении последовательных переходов на сверлильном станке целесообразно применять специальные патроны для смены инструментов без остановки шпинделя. Значительного повышения производительности достигают применением многошпиндельных сверлильных, резьбонарезных и фрезерных головок, устанавливаемых на универсальные одношпиндельпые сверлильные и фрезерные станки, а также применением многорезцовых державок в универсальных токарных станках. Особую, многочисленную группу составляют приспособления, расширяющие технологические возможности металлорежущих станков. К ним относятся приспособления для протачивания кольцевых канавок и нарезания резьбы на вертикально-сверлильных станках, долбления шпоночных пазов на поперечно-строгальных станках, точения сферических поверхностей, а также летучие суппорты расточных станков для протачивания торцов, поворотные головки к фрезерным станкам и другие устройства. Эти приспособления являются дополнительными устройствами к универсальным металлообрабатывающим станкам, позволяющими выполнять работы, обычно производимые на станках других типов. Эти приспособления улучшают использование станков, способствуя замене дорогостоящего специального оборудования более дешевым - универсальным. В тяжелом машиностроении такие приспособления дают возможность на одном станке выполнить большой объем работы в результате более полной последовательной или параллельно-последовательной концентрации технологических переходов. Вследствие этого уменьшается количе- ство перестановок крупных деталей и сокращается цикл их изготовления. В связи с перспективой широкого развития многоинстру-ментных станков, переменно-поточных и автоматических (особенно переналаживаемых) лпний большую значимость приобретают устройства для быстрой и точной установки режущего инструмента, блочная сменная наладка (многорезцовые суппорты, револьверные головки). Инструменты в таких наладках устанавливают и точно выверяют вне станка. Затем наладку с помощью центрирующих поясков, конусов или других элементов ставят на станок в точно ориентированное положение. При этом экономится много времени на смену инструментов и переналадку станка. Актуальна задача автоматической смены инструмента на станках-автоматах обычного типа, на автоматических линиях, а также на станках с ЧПУ. Ниже приведены примеры конструктивных и кинематических схем специальных приспособлений к станкам различного типа. § 1. ПРИСПОСОБЛЕНИЯ К ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫМ СТАНКАМ Быстросменный патрон для смены инструментов (сверл, зенкеров, разверток, цековок) без остановки шпинделя показан иа рис. 127, а. Вращение от шпинделя станка передается через конус / и шарик 2 на сменный инструмент с туго посаженной цилиндрической втулкой 3, имеющей лунку под шарик. Для смены инструмента рабочий поднимает левой рукой втулку 4. Под действием центробежной силы шарик западает в выточку 5. Инструмент разъединяется с корпусом патрона, и рабочий легко вынимает его правой рукой. После установки нового инструмента втулка 4 опускается, и шарик западает в новую лунку. Этот патрон безопасен при частоте вращения шпинделя до 250-300 об/мин. В другой конструкции быстросменного патрона (рис. 127, б) для смены инструмента 6 необходимо слегка притормозить втулку 7, Взявшись за нее левой рукой. При этом зазор между упорами а корпуса патрона и внутренним скосом b втулки увеличивается, и инструмент выпадает, так как его выступ с не задерживается этим скосом. При установке нового инструмента имеющимся на нем выступом нажимают на скос d, втулка отходит, преодолевая действие пружин 8, и защелкивается, фиксируя положение инструмента. Вертикально-сверлильные и радиально-сверлильные станки оснащают также многошпиндельнымн револьверными головками (рис. 128). Корпус головки раструбом 3 надевают на шпиндельную гильзу 2 станка и закрепляют стяжным винтом /. В корпусе головки смонтирован поворотный диск 7 с наклонно расположенной осью. В гнездах этого диска устанавливают шпиндели 6 головки; некоторые из них могут иметь ускоряющую или замед-  Рис. 127. Быстросменные патроны для сверлильного станка Рис. 128. Многсшпиндельная револьверная головка к сверлильному станку ляющую зубчатую передачу. Поворотный диск фиксируется в определенных положениях с помощью вытяжного фиксатора. Центральный вал 4 головки связан со шпинделем станка коническим хвостовиком. Вращение от этого вала на отдельные шпиндели головки передается муфтой 5 с торцовыми выступами. Для смены инструмента необходимо повернуть диск 7, пред-ьарительно вытянув фиксатор. Вместе с тем происходит подъем муфты 5 и расцепление вала 4 с нижним шпинделем. Поворот диска производится без остановки шпинделя станка. Извлечение фиксатора, расцепление муфты и поворот диска происходят автоматически при подъеме шпинделя станка При этом переключающий валик 9, упираясь в торец шпиндельной бабки, перемещается вниз и приводит в действие соответствующий механизм, состоящий из рычажной системы и зубчатой передачи с храповым устройством для вращения диска только в одну сторону (на рис. 128 не показано). При опускании шпинделя происходит фиксация диска и включение муфты центрального вала с вновь установленным шпинделем. Поворот диска возможен также рукояткой 8. С помощью головок этого типа можно сверлить, развертывать и зенкеровать отверстия, цековать бобышки, а также нарезать внутреннюю резьбу. На рис 129, а показана схема реверсивной головки для нарезания резьбы на сверлильном станке. Корпус головки 2 имеет разрез и закреплен на шпиндельной трубе станка винтовой стяжкой /. Вращение при нарезании резьбы от валика 3 (связанного со шпинделем станка) передается через муфту 5 на валик 6. При подъеме головки в начале обратного хода муфта переключается  Рис. 129, метчиками Патроны для нарезания резьбы В нижнее положение, передача вращения на валик 6 при этом происходит В обратном направлении, через конические зубчатые колеса 4, 8 и 7. Схема более совершенной конструкции реверсивного патрона показана на рис. 129, б Вращение от шпинделя сверлильного станка через конус 21, диск и фрикционные прокладки 13, подтягиваемые гайкой 12, передается на корпус патрона 10. При нарезании резьбы момент на валик 15 метчика передается зубьями 9 и 19. Нижняя часть патрона 14 предохраняется от вращения шпилькой 17, скользящей по вертикальному пазу станины или корпуса приспособления. Нижний упор 16 устанавливают по высоте в зависимости от глубины нарезаемой резьбы. Когда шпилька 17 коснется неподвижной плоскости упора 16, патрон останавливается. Метчик, продолжая ввинчиваться, сместит валик 15 вниз, обеспечивая сцепления зубьев 19 и 20. Передача на инструмент происходит через передаточные зубчатые колеса 18 в обратную сторону с большей скоростью. Поломка метчика предупреждается пробуксовкой диска между фрикционными прокладками 13. На рис. 130, а показана схема приспособления для растачиьа-ния на вертикально-сверлильном станке конических отверстий. Втулку 10 верхней частью вставляют в патрон станка и направляют кондукторными втулками 2 к 5, запрессованными в корпус приспособления, где закреплена заготовка 4. Во втулке 10 помещен валик 7 с пружиной 1. При опускании шпинделя станка валик доходит до упора 6. Дальнейшее опускание шпинделя станка со втулкой 10 вызывает радиальное перемещение пластины 8 с расточным резцом 9, так как штифт 3, запрессованный в валике 7, скользит по наклонному пазу пластины. Таким образом, вершина резца будет описывать коническую поверхность. При подъеме шпинделя пружина / возвращает валик 7 и пластину в исходное положение. Для растачивания внутренних выемок в отверстиях применяют специальные скалки 12 (рис. 130, б) с продольным пазом, в ко-  Рис. 130. Приспособления для растачивания канавок в отверстяях тором на оси 15 закреплена качающаяся подпружиненная державка 13 с резцом 14. При подаче скалки вниз выступ державки отклоняется вправо кондукторной втулкой 2. Резец врезается в стенку отверстия и при дальнейшем опускании скалки протачивает выемку, длину которой ограничивают предварительной установкой упора и. На рис. 130, в показано приспособление для растачивания кольцевых канавок на сверлильном станке. Центральный валик 16, связанный со шпинделем станка, имеет в нижней части прямоугольное окно, куда вставлена расточная пластина 8. Запрессованный в валике штифт 3 проходит через сквозную наклонную прорезь расточной пластины. При подаче валика вниз штифт выдвигает пластину в радиальном направлении и ее режущая кромка растачивает в отверстии заготовки 4 кольцевую канавку. Гильза 18, через окна которой проходит расточная пластина, направляется кондукторной втулкой 17. Бурт втулки ограничивает осевое перемещение гильзы, чтобы растачивание канавки происходило на заданной высоте. Пружина 1 возвращает расточную пластину в исходное положение. Значительный эффект по снижению времени обработки полу-ч?ют, применяя многошпиндельные сверлильные головки, устанавливаемые на обычных вертикально-сверлильных станках. Схема простейшей головки с постоянным расположением шпинделей показана на рис. 131, а. Вращение от шпинделя станка через конус / и центральное зубчатое колесо 2 передается на зуб-чгтые колеса 3 шпинделей 4 головки. Ее корпус для удобства

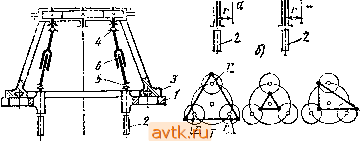

1Г / 7 Ж Рис. 131. Многошпиндельные сверлильные головки с постоянным расположением шпинделей сборки выполняют из двух половин. Верхняя половина имеет раструб, которым она крепится на шпиндельной трубе станка. Для правого вращения шпинделей шпиндель станка должен вращаться в левую сторону. В цепь подачи включают передаточное зубчатое колесо, чтобы при левом вращении шпинделя головка имела подачу вниз. На рис, 131, б показана схема головки, где эти недостатки устранены введением промежуточных зубчатых колес. Схема бесшестеренной головки показана на рис. 131,6. Вращение от шпинделя станка через конус 1 передается на кривошип 5, который входит в поводковую плиту 6, поддерживаемую вторым кривошипом 7. Рабочие шпиндели 4 имеют кривошипы такого же радиуса; они приводятся во вращение от поводковой плиты 6, которая может вращать любое количество шпинделей, расположенных произвольно в пределах ее габаритов. При движении плиты все ее точки описывают окружности одного радиуса, равного радиусу г кривошипа. При такой конструкции привода угловые скорости всех шпинделей одтшаковы. В серийном производстве целесообразно применять головки с переставляющимися шпинделями. Их можно использовать для обработки деталей с различным числом и расположением отверстий. На рис. 132, а показана схема головки с шарнирно-телеско-пическим шпинделем. Державки 1 рабочих шпинделей 2 можно выдвигать в радиально.м направлении или перемещать по окружности нижней опорной плоскости корпуса 3 головки. Компенсация изменения расстояния между шарнирами 4 я 5 осуществляется телескопическим соединением 6 со скользящей шпонкой. Шпин-  Рис. 132. Многошпиндельные головки с пересаавными шпинделями дели головки вращаются с одинаковыми скоростями. В конструкции головки, представленной на рис. 132, б, перестановка шпинделей 2 осуществляется по дуге радиусом г. Это достигается поворотом нижних частей 7 корпуса относительно осей а-а. Хвостовик 8 головки вставляют в конус шпинделя, а ее корпус предохраняется от провертывания стержнем 9. Головки этого типа удобны для обработки отверстий во фланцах разного диаметра. Возможность перестановки шпинделей у этих головок несколько ограничена. На рис. 132, в даны варианты расположения шпинделей. Оси шпинделей должны лежать на окружностях радиуса г. На рис. 133 показаны конструктивные детали многошпиндельных головок: головки с подшипниками скольжения и шариковыми подпятниками (рис. 133, а) и шпинделя с подшипниками качения (рис. 133, б). На рис. 133, в показаны способы привода центрального вала головки торцовой шпонкой и фланцевые крепления корпуса головки к шпиндельной трубе. Крепление инструмента в шпинделях этих головок осуществляется непосредственно по конической поверхности (рис. 133, б), если инструмент имеет конический хвостовик. При использовании переходной втулки (рис. 133, г) можно регулировать положение инструмента подлине. Для инструментов с цилиндрическими хвостовиками применяют цанговое крепление (рис. 133, д). Затяжкой цанги обеспечивается надежная передача крутящего момента и точное центрирование инструмента. Этот способ отличается компактностью и легкостью регулировки инструмента по длине. Исходными данными для расчета и конструирования специальной многошпиндельной головки с постоянным расположением шпинделей являются: число, диаметр, глубина и расположение 1 ... 18 19 20 21 22 23 24 ... 28 |

|||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |