|

|

|

Разделы

Публикации

Популярные

Новые

|

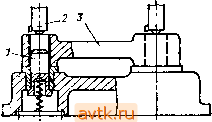

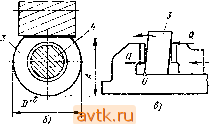

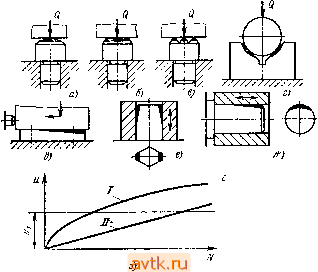

Главная » Комбинированные зажимные устройства 1 2 3 4 5 ... 28  Рис. 4. Схемы установки ваготовок по обрабатываемым поверхностны верхвости заготовки вручную доводят до соприкосновения с опорами приспособления. Одновременное прижатие заготовки ко всем опорам обеспечивается зажимными устройствами. В автоматических приспособлениях применяют вспомогательные зажимы-досылатели, обеспечивающие гарантированное прижатие заготовки к опорам. В отдельных конструкциях приспособлений для контроля положения заготовки используют электроконтактные датчики и светофорные устройства. Учитывая рассмотренные общие принципы установки заготовок, к установочным элементам можно предъявить следующие требования. Число и расположение элементов должно обеспечить ориентацию заготовки согласно принятой в технологическом процессе схеме базирования и достаточную ее устойчивость в приспособлении. При использовании необходимых баз с параметром шероховатости поверхности /?а > 20 мкм установочные элементы следует выполнять с ограниченной опорной поверхностью для уменьшения влияния неровностей этих баз на устойчивость заготовки. Установочные элементы не долЯ<ны портить базовые поверхности, особенно те, которые не подвергаются повторной обработке. Установочные элементы должны быть жесткими. Их жесткость повышают, улучшая качество сопряжения элементов с корпусом приспособления, применяя шабрение или шлифование поверхностей стыков, а также сильно прижимая элементы к корпусу приспособления крепежными деталями. Износостойкость опор повышают, изготовляя их из сталей (У8А, 45, 20, 20Х) с последующей термической обработкой до твердости HRC 55-60. Изнашивание опор можно уменьшить хромированием их несущих поверхностей и наплавкой твердым сплавом, а также шлифованием поверхностей до получения Ra = 0,63-0,32 мкм. Для ускорения ремонта приспособления установочные элементы выполняют легкосменными, что особенно важно при массовом производстве. § 2. ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВОК в ПРИСПОСОБЛЕНИЯХ Погрешность установки е, как одна из составляюш,их общей погрешности выполняемого размера, суммируется из погрешностей базирования е^, закрепления и погрешности положения заготовки, вызываемой неточностью приспособления е„р. По своему физическому смыслу величина е выражает погрешность положения заготовки. Погрешностью базирования называют отклонение фактического положения заготовки от требуемого. Оно возникает при несовмещении измерительной и технологической баз заготовки: положение измерительных баз отдельных заготовок в партии будет различным относительно обрабатываемой поверхности. Погрешность базирования представляет собой расстояние между предельными положениями проекций измерительной базы на направление выполняемого размера. Величина е не является абстрактной, она относится к выполняемому размеру при данной схеме установки и поэтому должна иметь индекс соответствующего размера. На рис. 5, а показана схема установки, для которой погрешность базирования по отношению к размеру А равна нулю: == = О (технологическая и измерительная базы совмещены в плоскости а по отношению к размеру В равна допуску на размер С заготовки: г^ = б (технологическая база / не совмещена с измерительной базой 2). При установке в охватывающую или на охватываемую поверхность к погрешности базирования, определяемой предыдущим способом, добавляется величина проекции смещения измерительной базы на направление выполняемого размера; смещение обусловлено зазором между технологической базой и установочным элементом. На рис. 5, б показана установка заготовки 3 базовым отверстием на палец 4 приспособления. При посадке без зазора (разжимной палец) погрешность базирования для размера А равна половине допуска на диаметр D заготовки. При наличии зазора (жесткий палец) погрешность базирования для этого же размера возрастает на величину диаметрального зазора Д: ЁбА = 2- + А- Погрешность базирования влияет на точность выполнения размеров (кроме диаметральных и размеров, связывающих по-BepxjiocTH, одновременно обрабатываемые одним инструментом или одной инструментальной наладкой), на точность взаимного положения поверхностей и ие влияет на точность формы последних. Для уменьшения погрешности базирования следует совмещать технологические и измерительные базы, выбирать рациональные размеры и расположение установочных элементов,  Рис. 5. Схемы для определения погрешнее! ей базирования и закрепления заготовок устранять или уменьшать зазоры при посадке заготовки на охватываемые или охватывающие установочные элементы. Погрешность закрепления заготовки представляет собой разность наибольшей и наименьшей проекций смещения измери-тельной базы на направление выполняемого размера при приложении к заготовке силы закрепления. Для партии заготовок погрешность закрепления равна нулю, если величина смещения постоянна; при этом поле допуска выполняемого размера не изменяется, его положение корректируют настройкой станка. Согласно определению e3 = (W-f/min)cosa, где а - угол между направлением выполняемого размера и направлением смещения измерительной базы. Выражение в скобках представляет собой расстояние между предельными положениями измерительной базы. Умножая его на cos а, получаем погрешность закрепления для выполняемого размера. Погрешность закрепления 63 для размеров Л и В (см. рис: 5, а) не равна нулю (а = 0), а для размера £ 63 = О, так как боковая (измерительная) база перемещается при зажиме заготовки в собственной плоскости (а = 90°). Сила закрепления должна надежно прижимать заготовку к опорам приспособления. При неправильной схеме закрепления, когда это условие не обеспечивается, часто происходит поворот или смещение заготовки на значительную величину от исходного положения. Такое смещение вызывается неправильной схемой установки. Так, при закреплении в тисках (рис. 5, в) заготовка 5 может повернуться вокруг точки О с нарушением контакта ее нижней базы с опорой тисков. Смещение измерительной базы заготовки происходит в результате деформации звеньев цепи, через которую передается сила закрепления (заготовка-установочные элементы-корпус приспособления). Из Bcejo баланса перемещений в этой цепи наибольшую величину имеют перемещения в стыке заготовка-установочные элементы. Контактные деформации в постоянных сопряжениях  Рис. е. График для определения погрешности ванрепяения ориепособления, деформации сжатия заготовки и деталей при-свесобления малы. Зависимость контактных деформаций для стыков заготовка - оворы приспособления выражается нелинейным законом где Q - сила, приходящаяся на опору (п <С 1); С - коэффициент, характеризукнций вид контакта, материал, шероховатость поверхности и верхний слой заТотовки. Для типовых случаев Сип находят экспериментально. Аналитическое решение контактной задачи затруднительно, тан как на поверхностях заготовки имеются микро- и макронеровности, при соприкосновении которых с установочными элементами возникают неправильные и случайно расположенные места контакта. Наличие на этих поверхностях литейной корки или обез-углероженного слоя (у поковок), механические свойства которых отличны от глубинных слоев металла, создает особые условия возникновения контактных деформаций. Величина их обычно меньше глубины поверхностного слоя. При обработке партии заготовок сила Q колеблется от Q, ло Qmin. й коэффициент С- от Стах ДО (т\п- Нз рис. 6 показзн график с двумя предельными кривыми у. При Qax и Qmm. Уг - Утах - Утт = CmaxQmax mlnQmim что характеризует поле рассеяния перемещений заготовки в результате ее деформации при контакте с опорами приспособления. При распределении величин Q и С по нормальному закону (поД тверждается экспериментально) распределение величины ух от< клоняется от этого закона незначительно. На рис. 6 показано также поле рассеяния положения заготовки (/2 в результате упругих деформаций элементов приспособления, через которые передается сила зажима: . Qmm - Qmin Уг == -J > где J - жесткость системы этих элементов. Поскольку у1 и t/a представляют собой поля рассеяния случайных величин, то, принимая распределение в обоих случаях по Нормальному закону, получим их сумму? Обычно у1 > у2. в этом случае Ез [0,96 {С^Ж.к - C,Q ,n) + 0,4 7 °] cos ос. При yi 5г 4t/j (наличие жесткого по конструкции приспособдения) Ёз (СшахСтах - CnQmin) COS а. Из приведенных зависимостей следует, что ез=0 при постоянной силе закрепления заготовок (Q= const) и одинаковом качестве их базовых поверхностей (С = const), а также при смещении заготовок перпендикулярно выдерживаемому размеру (а = 90°). Величину уменьшают, стабилизируя силу закрепления (применение пневматических и гидравдических зажимов вместо ручных), повышая жесткость стыка опоры приспособления (базовая поверхность заготовки), улучшая качество базовых поверхностей, а также увеличивая жесткость приспособления 6 направлении передачи силы закрепления. Погрешность закрепления, как и погрешность базирования, не влияет на точность диаметров и размеров, связывающих обрабатываемые при данном установе поверхности, а также на точность формы обрабатываемых поверхностей. Погрешность положения заготовки епр, вызываемая неточностью приспособления, определяется погрешностями при изготовлении и сборке его установочных элементов е^ износом последних € и ошибками установки приспособления на станке бд. Составляющая вуд характеризует неточность положения установочных элементов приспособления. При использовании.одного приспособления это - систематическая постоянная погрешность, которую частично или полностью устраняют настройкой станка. При использовании нескольких одинаковых приспособлений (приспособлений-дублеров, приспособлений-спутников) эта величина не компенсируется настройкой станка и полностью входит в состав пр. Технологические возможности изготовления приспособлений обеспечивают в пределах О-15 мкм, а для прецизионных приспособлений - О-10 мкм,

Рис. 7. Эпюры износа опор приспособлений равномерного (б, д, е,ж) и неравномерного (о, в, г) во времени; з - характер износа; и - влияние износа на погрешность установки Составляющая г„ характеризует износ установочных элементов приспособления. Величина износа зависит от программы выпуска изделий (времени работы приспособления), их конся-рукции и размеров, материала и массы заготовки, состояния ее базовой поверхности, а также условий установки заготовки в приспособление и снятия ее. Больше всего изнашиваются постоянные (ГОСТ 13440-68 и 13441-68) и регулируемые опоры, у которых контакт с заготовкой осуществляется по малым площадкам. Сильно изнашиваются боковые поверхности призм, контактирующие с заготовкой по узкой площадке. Менее интенсивно изнашиваются опорные пластины (ГОСТ 4743-68) и круглые пальцы. При контакте с необработанными поверхностями заготовок со следами окалины и формовочного песка опоры приспособлений изнашиваются сильнее, чем при контакте с обработанными поверхностями. Скорость изнашивания возрастает с увеличением массы заготовки и сдвига по опорам прн ее установке в приспособлении. Изнашивание неравномерно во времени и носит местный характер. Опорные пластины больше изнашиваются в середине и с одного края, а пальцы - со стороны установки заготовки. Эпюры износа различных опор приведены на рис. 7, а-ж (стрелками показано движение заготовки при ее установке в приспособлении). Изнашивание Опор с малой поверхностью контакта с заготовкой протекает сначала быстро, а затем замедляется (кривая / на рис. 7, з). Изнашивание опор с развитой 1. Значения коэффициентов и 2

несущей поверхностью протекает более равномерно (кривая на рис. 7, з). Величина износа, мкм, для кривой I и = PiV ; для кривой и = РгЛ^ где N - число контактов заготовки с опорой; р^, - постоянные (см. табл. 1); п - 0,4ч-0,6, приближенно п - 0,5. Большие значения Pi и Ра выбирают для тяжелых условий работы опор по нагрузке, пути сдвига, времени неподвижного контакта и абразивному воздействию заготовки. Приведенные данные относятся к опорам из стали 20, 20Х, 45. Износ опор из стали У8А уменьшается на 10-15 %, хромированных - в 2-3 раза и наплавленных твердым сплавом - в 7- 10 раз. Износ опор ограничивают расчетной величиной (рис. 7, з) и контролируют при плановой периодической проверке приспособлений. Если износ достигает предельно допустимой величины, производят смену опор. Составляющая выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка. В массовом производстве при неизменяемом закреплении приспособления на станке доводится выверкой до определенного минимума и постоянна во времени. Она может быть компенсирована настройкой станка. В серийном производстве периодически сменяют приспособления на станках, величина г^. становится при этом некомпенсируемой случайной. То же происходит на автоматических линиях при использовании приспособлений-спутников. На величину дополнительно влияет износ поверхностей сопряжения при регулярной смене приспособлений. Смещения приспособлений на станке уменьшают применением направляющих элементов (шпонка для пазов стола, центрирующие пояски, фиксаторы), правильным выбором зазоров в сопряжениях, а также равномерной затяжкой крепежных деталей. Величина составляет 10-20 мкм. йеличины вуд, ви и это расстояния между предельными ир )екциями измерительной базы обрабатываемых заготовок на направление выполняемого размера. Они представляют собой поля рассеяния случайных величин. При использовании приспособлений в серийном производстве пр = tYKl + sc -f вус, где /-коэффициент, определяющий долю возможного брака, %; рекомендуется принимать i=3; и Я. - коэффициенты, зависящие от кривой распределения; для кривой равной вероятности = 1/3, для кривой Гаусса Я^ = 1/9. Величина бус рассматривается как постоянная, учитываемая и компенсируемая настройкой станка. Для указанных значений величин вр = У3ч1 -f et -f бус При использовании приспособления в массовом производстве (операции закреплены за каждым рабочим местом и Суг компенсируются настройкой станка) *вр = Внесли используется многоместное приспособление, то *пр == [/ бус ЗЕи- при использовании приспособлений-спутников на автоматической линии Бус + Зг1 + г1 Погрешность установки как суммарное поле случайных величин = 3, Я = 1/9) е = ]/е1 + Ез + епр. Величина е является временной функцией, отражающей иэнов установочных элементов приспособления (рис. 7, и). Регламентируя износ и межремонтный период т, можно сократить отношение eax/eram до 1.03-1,05. При этом условии е можно считать величиной постоянной. Величины eg, и г„р сопоставимы по своим значениям. Их анализ позволяет обосновать схему приспособления и технические условия на его изготовление, что важно для точной обработки. Выбор схем установки производят, сопоставляя полученную погрешность установки е с допустимой е. Последнюю находят из выражения для технологического допуска на выполняемый размер где Дг/ - погрешность, вызываемая упругими отжатиями технологической системы под влиянием сил резания; Дм - погрешность настройки станка; Ди - погрешность от размерного износа инструмента; Дг - погрешность обработки, вызываемая тепловыми деформациями технологической системы; yi - суммарная погрешность формы обрабатываемой поверхности в результате геометрических погрешностей станка и деформаций заготовки прн ее закреплении. Эта величина входит в выражение fi, так как погрешность формы поверхности являеТся частью поля допуска на ее размер. Отсюда 8 = {/(б - S афу - (ayf - (anf - 3 {auf - 3 (Аг)2. Для принятой схемы установки должно выполняться условие 8 <: 8. В противном случае следует изменить построение операции обработки или схему установки заготовки. § 3. ТИПОВЫЕ СХЕМЫ УСТАНОВКИ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ Установка на плоскости. При установке заготовок на необработанные базовые поверхности используют постоянные опоры с рифленой и сферической головками (рис. 8, а, в)

Рис. 8. Опоры для установки иаллоские поверхности (раамеры, мм): D = 6*40, d = 4*25, Н = IQIQ, п -- 6=-40, И = 4=40, L = 6Л*220, В = = 16Ф35, ft, = 10*25

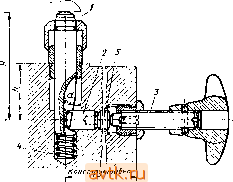

Phc. 8 Схема самоустававливающейся опоры Рис. 10. Схема определения пере-(А = 12-45 мм, Н = 40-!-1 00 мм) коса заготовки при внецентрен- ном приложении силы закрепления (ГОСТ 13442-68), а также регулируемые опоры (ГОСТ 4084-68- ГОСТ 4086-68). Первые запрессовывают в корпусе приспособления и при износе меняют. Вторые ввертывают в корпус иа резьбе и стопорят Б нужном положении контргайкой (рис. 8, г). Их регулируют для компенсации износа и при переналадке приспособления. Установку заготовок обработанными базами осуществляют на о'поры с плоской головкой (рис. 8, б) и опорные пластины (рис. 8, д) по ГОСТ 4743-68. При конструировании приспособлений рекомендуются следу-ющ!1е предельные нагрузки Р на опоры со сферической головкой диаметром D: D, мм Р, кН 10 2 25 12 40 30 Данные относятся к заготовкам из стали и чугуна. Для Заготовок из цветных сплавов нагрузки на опоры следует уменьшать на 30-40 %. Опоры с рифленой головкой имеют нагрузку: D, мм................... 10 16 25 40 Л.кН................... 4 10 25 60 Для опор с гладкой поверхностью и опорных пластин допустимая нагрузка 5 МПа. Пример конструкции самоустанавливающейся опоры показан на рис. 9. Вертикальный штырь / под действием слабой пружины 4 выдвигается вверх до соприкосновения с заготовкой, ие вызывая ее смещения. Затягивая винт 3, опору стопорят. Сухарь 2 ограничивает выдвижение штыря при отвертывании винта. При угле скоса а < 10° система обладает свойством самоторможения. Промежу- 1 2 3 4 5 ... 28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |