|

|

|

Разделы

Публикации

Популярные

Новые

|

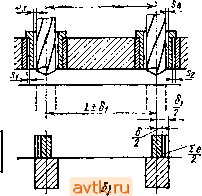

Главная » Комбинированные зажимные устройства 1 ... 16 17 18 19 20 21 22 ... 28 предварительной затяжкой соединяющих их крепежных деталей. Плоские стыки менее жестки на изгиб, чем на кручение. Равномерное расположение болтов благоприятно при работе круглого стыка на кручение. В стыках, работающих на изгиб, рекомендуется располагать болты неравномерно, смещая их по возможности дальше от нейтральной оси. В этом случае полезно уменьшать поверхность стыка сопрягаемых деталей в зоне нейтральной оси. Жесткость стыков с шабреными и притертыми плоскостями мало отличается от жесткости стыков с шлифованными плоскостями. Контактная жесткость закаленных деталей выше, чем у сырых. Достаточно высокую жесткость имеют стыки со строгаными плоскостями при совпадении рисок обработки. Контактная жесткость и демпфирующие свойства стыков повышаются при наличии тонкого клеевого слоя между сопряженными плоскостями. Детали приспособлений должны быть жесткими при изгибе и кручении. Корпус приспособления не должен деформироваться при закреплении заготовок и деформировать стол станка, на котором он закреплен. Непостоянство .силы резания и неоднородность жесткости станочных приспособлений и других элементов упругой технологической системы предопределяют возникновение вибраций, которые часто являются самовозбуждающимися (автоколебаниями). При вибрации повышается шероховатость обрабатываемой поверхности, ухудшаются условия работы режущего инструмента и усиливается динамический характер силы резания. Если частота собственных колебаний приспособления совпадает с частотой колебаний при резании, то возникает резонанс, при котором амплитуда колебаний сильно возрастает. С повышением жесткости приспособлений увеличивается частота и уменьшается амплитуда их собственных колебаний. Смещение зоны резонанса выгодно производить в область высоких скоростей резания, одновременно повышая жесткость приспособлений и частоту их собственных колебаний. Это помимо отмеченных выше мероприятий обеспечивается уменьшением высоты приспособлений и длины выступающих консольных элементов, использованием дополнительных опор и увеличением размеров опорных поверхностей. Для уменьшения вибраций полезно применение демпфирующих элементов. Расчет приспособлений на виброустойчивость сложен и еще не разработан. При вычерчивании общего вида и деталей приспособления назначают допуски на его размеры. По точности исполнения эти размеры можно разбить на три группы. К первой группе относятся размеры тех сопряжений. От которых зависит точность выполняет мой обработки (например, расстояние между осями кондукторных втулок сверлильного приспособления; неточность этого размера непосредственно влияет на расстояние между осями просверленных в заготовке отверстий). К первой группе относятся также размеры установочных элементов, от точности которых зависит положение заготовки в приспособлении. Ко второй группе отно- сятся размеры тех сопряжений, от которых точность обработки не зависит (например, размеры сопряжений зажимных устройств, выталкивателей и других вспомогательных механизмов). К третьей группе относятся свободные размеры обработанных и необработанных поверхностей. Допуски на размеры первой группы обычно берут в 2-3 раза меньше допусков на размеры, выдерживаемые при обработке. В особых случаях при изготовлении изделий высокой точности допуск регламентируется специальными техническими требованиями. Ужесточением допуска в указанных пределах, как показывает опыт эксплуатации приспособлений, обеспечивается выдерживание заданной точности обработки. При предварительной обработке (11-й квалитет и ниже) относительная точность может быть повышена ----допуска^. Это обусловлено высокой точностью обработки в инструментальных цехах. При допусках на деталь по 12-14-му квалитетам точности соотношение --- приводит к допускам на соответствующую деталь приспособления примерно по 7-9-му квалитетам, не вызывая особых затруднений в изготовлении. Так, в кондукторах для сверления отверстий под болты допуск на расстояние между осями направляющих втулок берут ±0,05 мм. Допуски на размеры второй группы определяют в зависимости от назначения механизма, а также характера и условий работы рассматриваемого сопряжения. Обычно здесь допуски берут по 7-9-му квалитетам точности. Свободные размеры выполняют по 14-му квалитету точности для обработанных и по 16-му квали-тету для необработанных поверхностей. Наибольший интерес представляет определение допусков на размеры первой группы. Оно не должно базироваться только ца изложенном выше практическом правиле. Более целесообразно и правильно с методической точки зрения определять эти допуски расчетно-аиалитически. Рассмотрим виды погрешностей обработки, вызываемые неточностью изготовления приспособлений. Погрешности изготовления приспособления вызывают прежде всего неправильное положение обрабатываемой заготовки на станке. В результате этого возникает погрешность взаимного положения обработанной и базовой поверхностей заготовки. Погрешность изготовления поворотных и делительных устройств, а также накладных кондукторов и кондукторных плит приводит к погрешностям взаимного расположения обрабатываемых поверхностей заготовки. Погрешность изготовления приспособлений не влияет на точность выполняемых размеров, а также на погрешность формй обрабатываемых поверхностей. При одноместном приспособлении {см; рис. 103, а) заданный размер обеспечивается соответствующей установкой инструмента по высоте. При многоместном прв- способлении (см. рис. 35, а) это правило изменяется: из-за погрешности положения установочных элементов по высоте точность размера Ai будет меньше, чем размера Ai. Рассмотрим примеры типичных погрешностей обработки из-за неточности изготовления одноместных приспособлений различного назначения. Погрешности изготовления сверлильных и расточных кондукторов влияют на точность расстояния между осями обрабатываемых отверстий, на точность расстояния от установочной базы до оси отверстий, а также на неперпендикулярность осей отверстий к опорному торцу заготовки. При наличии поворотных устройств могут возникнуть погрешности углового расположения обрабатываемых отверстий и в частном случае их несоосность. Точность диаметральных размеров обрабатываемых отверстий от погрешности приспособления не зависит (исключая погрешность кондукторных втулок). Погрешности изготовления фрезерных, строгальных, протяжных и долбежных приспособлений вызывают неточность взаимного расположения обрабатываемых и базовых поверхностей заготовки, но не влияют на точность выдерживаемого размера (компенсируется настройкой) и искажение формы поверхностей. Неточность имеющихся делительных и поворотных устройств может вызвать погрешности взаимного расположения обрабатываемых поверхностей заготовки. Погрешности изготовления приспособлений для плоского шлифования влияют на точность взаимного положения обрабатываемой и базовой поверхностей заготовки, но не вызывают искажения размера и формы шлифуемой поверхности (в отдельных случаях искажение формы поверхностей может возникнуть при закреплении тонкой листовой детали на магнитной плите с неровной опорной поверхностью). Погрешности токарных приспособлений не влияют на точность диаметров и искажение формы обрабатываемых поверхностей, но могут вызвать погрешности взаимного расположения поверхностей детали. Таким образом, погрешности изготовления одноместных одно-позиционных приспособлений в общем случае не влияют на точность выполняемых размеров и погрешности формы обрабатываемых поверхностей, но вызывают погрешности взаимного положения поверхностей заготовки. При назначении допусков б на изготовление приспособлений исходной является допустимая погрешность обработки б^. Очевидно, что б <; б^. В общем случае б < 6i - бет - буст - бупр, где 6i - допустимая погрешность расположения обрабатываемых Поверхностей заготовки по чертежу; б^ - геометрические но-грешиости станков, влияющие на величину б^ (неперпендикуляр- ность поверхности стола сверлильного станка к оси шпинделя, непараллельност|5 стола горизонтально-расточного станка оси шпинделя, то же горизонтально-фрезерного станка; бу - погрешность установки приспособления на станок, обусловленная наличием зазора между направляющими шпонками и Т-образным пазом стола, наличия зазоров между центрирующим пояском шпинделя и сопряженной поверхностью патрона и т. п.; бупр - погрешность положения заготовки в результате упругой деформации приспособления под влиянием сил закрепления и резания. В этой формуле 6 означает допустимую погрешность расположения установочных элементов приспособления относительно его базы, которой оно сопрягается со столом (шпинделем) станка. При наличии делительных или поворотных устройств это допустимая погрешность делительного устройства; для кондукторов это дбпуск на расстояние между осями кондукторных втулок. Расчет по приведенной формуле следует производить с учетом частичного или полного перекрытия ее составляющих и их взаимной компенсации. Так, величина 6 (отклонение от перпендику-ляряости поверхности стола оси шпинделя) при обработке на вертикально-сверлильном станке может частично перекрыватьсй величиной бупр. Рассмотрим в качестве примера фрезерование паза заготовки в приспособлении (рис. 118, а) на вертикально-фрезерном станке. Прн обработке требуется выдержать параллетгьность обрабатываемой плоскости а установочной плоскости b заготовки с допустимым отклонением = 0,1 мм на длине 100 мм. Требуется найти допустимое отклонение от параллельности установочной плоскости b приспособления опорной плоскости с его корпуса. Приняв отклонение от параллельности поверхности стола горизонтальной плоскости 6 == 0,01 мм на 100 мм и будр = 0,03 на длине 100 мм,- получим 6 = 0,1 - 0,01 - 0,03 = 0,06 мм на 100 мм. При сверлении отверстий по кондуктору половину допуска на расстояние между осями кондукторных втулок 6 можно определить по формуле, считая, что середины полей допусков в деталях и кондукторной плите совпадают (рис. 118, б): где 6j - допуск на расстояние между осями отверстий в деталях; Ss = s, + S2 + S8 + S4; здесь Si, - максимальные радиальные зазоры соответственно между сменными и постоянными втулками; S3, S4 - максимальные радиальные зазоры соответственно между втулками и инструментом; где вх, - допустимые эксцентриситеты сменных втулок; е^, 4 - допустите эксцентриситеты постоянных втулок.  Рис. 118. Схемы к расчету допусков на изготовление приспособлений При определении допуска на расстояние между базовой плоскостью и осью кондукторной втулки в приведенной формуле величины Sj, s, и принимают равными нулю. § 4. ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ При конструировании специального приспособления необходимо обосновывать экономическую целесообразность его изготовления и эксплуатации. В расчетах на рентабельность обычно сопоставляют различные конструктивные варианты приспособленця для выполнения одной и той же технологической операции. Если считать, что расходы на режущий инструмент, амортизацию станка и электроэнергию одинаковы,то элементы себестоимости обработки, зависящие от конструкции приспособления, для сравниваемых вариантов а и 6 C,-Z..(l+-iir) + 4L(J. + L)+L; ,62) c.-=i.(4-ilr) + 4(T + T) + . И где.Со - себестоимость изготовления приспособления по варианту а, руб.; La - штучная заработная плата при использовании этого приспособления, руб.; Q - себестоимость изготовления приспособления по варианту Ь, руб.; - штучная заработная плата при этом приспособлении, руб.; z - цеховые накладные расходы на заработную плату, %; q - расходы, связанные с применением приспособлений (ремонт, содержание, регулирование)., %; i - срок амортизации приспособления, годы; п - годовая программа выпуска деталей, шт.; 5, 5* - расходы на конструирование и отладку приспособлений по вариантам а и Ь, руб.; п' - число деталей, обрабатываемых в приспособлении за период освоения выпускаемой продукции. Расходы на конструирование и отладку относят на первые образцы нового изделия или распределяют на себестоимость изделия в течение одного-двух лет его производства. Сопоставление экономической эффективности приспособлений по вариантам а и b для установившегося периода производства, когда расходы на конструирование и отладку погашены, можно производить по формулам (52) и (53), приняв Sa - Sb == 0. Величину программы выпуска деталей, при которой оба сопоставляемых варианта в экономическом отношении равноценны, находим, решая совместно уравнения (52) и (53) относительно п: Если заданная программа больше рассчитанной по формуле (54) величины п, то выгоднее применять более сложное приспособление, и наоборот. Для расчета п нужно знахь величины и S. Их точные значения можно определить на основе калькуляций после составления рабочих чертежей и разработки технологических процессов изготовления приспособлений. Однако этот способ сложен и трудоемок, задание же на конструирование приспособления должно выполняться в короткие сроки. Поэтому применяют более простые, приближенные способы определения затрат на изготовление приспособлений. Для ориентировочных расчетов можно пользоваться приближенной формулой S = С/С, где S -себестоимость изготовления приспособления, руб.; К - число деталей в приспособлении; С - постоянная, зависящая от сложности приспособления. Для простых приспособлений С - = 1,5, для приспособлений средней сложности С = 3,0 и для сложных с = 4,0. Величину i берут равной сроку (год), в течение которого конструируемое специальное приспособление будет использовано для выпуска заданной продукции. Если, например, данные детали выпускаются в течение двух лет, то и i также принимается равным двум годам. Если производимая продукция стабильна и сроки прекращения ее выпуска неизвестны, то i рекомендуется брать для простых приспособлений равным одному году, для приспособлений средней сложности - от двух до трех лет и для сложных - от четырех до пяти лет. Величину q рекомендуется брать равной 20 . Для определения L нужно знать штучное время на данную операцию и минутную Заработную плату рабочего /: L = tJ. у сопоставляемых вариантов эти величины различны. При использовании более совершенного приспособления и / снижаются в результате уменьшения основного и вспомогательного времени, а также облегчения условий труда и упрощения выполняемых манипуляций. Расчет по формуле (54) необходимо выполнять при условии, что Sa > Sh а Ц > La или Sh > 5о и La > Lb- При иных условиях (Sa > St, и La > Lb или Sb > Sa и Lj > LJ при любом n следует применять вариант b или а. Использование приспособлений часто вызывает изменение технологического процесса в связи с ликвидацией или видоизменением отдельных операций. В этом случае можно сопоставить себестоимость механическойобработки детали, зависящей от оснастки, не по отдельным операциям, а по процессам: c.-E,4+w)+4(i-+-ik) Cn=i: 4l+w) + (T + Tk). где индексы I п II относятся к сопоставляемым вариантам процессов. Если в сопоставляемых вариантах применяется различное оборудование (например, горизонтально-расточный станок заменяется вертикально-сверлильным), то учитывая дополнительную стоимость 1 мин работы станка /ст. получим с. - S .(-f-w) + S+(т + w) Си = S . (+ w) + Sп + (4- + Тк) Рассмотрим теперь себестоимость обработки, если данная технологическая операция выполняется на переналаживаемом универсальном приспособлении, оснащенном сменной наладкой: C-4+w) + (7r + w)+(7r + w)+- где 5у - стоимость универсального приспособления; - себестоимость изготовления сменной иаладки; ty- число лет амортизации универсального приспособления; i - число лет амортизации сменной наладки iy > ia, Sa - расходы иа конструирование и отладку сменной наладки. Расходы 5и относят на первый год выпуска изделий. Приведенная формула может быть использована для сопоставления рентабельности различных вариантов переналаживаемых приспособлений или специального и переналаживаемого приспособлений. пример. Сопоставить экономическую целесообразность применения станочного приспособления двух вариантов: при варианте aLa= 0,015 р. и So = 140 p.j при варианте b Ц= 0,022 р.,и St = 90 р.; г = 300 %; <у - -20 %; < = 2. Годовая программа выпуска изделий 20 тыс. шт. Решение. По формуле (54) найдем величину программы, при которой экономически оправдываются оба варианта: ------ -. 800 шт. (0,022-0.016) (l-f-) Ввиду того что заданная программа больше программы, рассчитанной по формуле (54), выгоднее применять более сложное приспособление (вариант а). В этом случае (при одинаковых расходах на режущий инструмент, амортизацию станка и электроэнергию) можно получить экономию на выполнении каждой операции Sft-Sa = O.Oil p. § б. АВТОМАТИЗАЦИЯ ПОИСКА, РАСЧЕТА И КОНСТРУИРОВАНИЯ ПРИСПОСОБЛЕНИЙ Сокращение времени и средств на конструирование и изготовление технологической оснастки достигается применением информационно-поисковых систем (ИПС). Эти системы позволяют быстро выявлять ранее составленные чертежи технологической оснастки, пригодной для выпуска новых изделий, и повышать эффективность труда инженерно-технических работников в результате устранения дублирования разработок. ИПС распознают соответствие смыслового содержания между хранимой информацией и запросом. Наличие обратной связи между человеком и системой позволяет находить необходимую информацию в массивах любой емкости. Во всех ИПС предусматривается пополнение хранимой информации. Поступающая информация об оснастке подвергается обработке, индексированию и кодированию на принятом языке. При получении запроса происходят поиск информации и выдача результатов в виде копий документов, сведений об их адресах или в виде систематизированных фактических данных. К наиболее простым ИПС для небольших и средних массивов информации относятся системы на базе ручных перфокарт. Время поиска на них составляет 7-10 мин, а емкость картотеки составляет несколько тысяч перфокарт. Эти ИПС обычно бывают специализированными (дапример, для приспособлений типа кондукторов), а по принципу работы - полумеханизированными. Для больших массивов информации, применяют универсальные и автоматизированные ИПС на базе ЭВМ. При наличии освоенных ИПС с большими массивами информации можно получить высокий эффект по сокращению труда конструкторов: удается уменьшить на 30% и более трудоемкость конструкторских разработок, сократить длительность цикла технической подготовки производства новых объектов производства. 192

Рис. 119. Алгоритм расчета усилия закрепления заготовки В связи с ростом потребности в приспособлениях и увеличением трудозатрат и средств на их изготовление представляет интерес автоматизация их конструирования. Первые работы в этом направлении были выполнены в 60-х гг. под руководством Г. К. Го-ранского в АН БССР. В последние годы эти работы получили дальнейшее развитие в других организациях и за рубежом. Автоматизация конструирования приспособлений позволяет снизить трудоемкость и стоимость конструирования в 3-5 раз и более, ускорить подготовку производства новых изделий, улучшить качество приспособлений, а также повысить уровень их нормализации. При автоматизации конструирования, осуществляемой на ЭЦВМ, решаются частные и общие задачи. К первым относятся расчеты по приведенным ранее методикам погрешностей установки, сил закрепления заготовки, размеров зажимных устройств, экономической целесообразности применения приспособлений и др. На рис. 119 в качестве примера показан алгоритм экономического расчета применения приспособления по формуле (54). Ко вторым относятся задачи конструирования приспособления в целом. Они решаются на разных уровнях: от разработки простейших схем до вычерчивания общих видов, основных деталей и составления спецификаций. Для этой цели используют чертежные автоматы серии Итекан , ЕС (СССР), Бенсон (Франция) и др. На сложные детали приспособлснпй может быть разработана технология механической обработки, включая изготовление управляющих программ для станков с ЧПУ. К настоящему времени созданы и внедрены на отдельных заводах системы автоматизированного конструирования типовых приспособлений для сверления плоских деталей, а также для обработки заготовок типа тел вращения. В основе этих систем лежит широкое использование типовых решений и определенное ограничение исходных данных; задача обычно решается с чисто геометрических позиций, без расчетов погрешностей обработки, сил закрепления, эконо:личе-ской эффективности и решения многих других вопросов. Автоматизация конструирования более сложных и нетиповых приспособ- лений значительно усложняется и выполняется большей частью в человеко-машинном (диалоговом) режиме. Задача еш,е более усложняется при конструировании специальных, сложных приспособлений; автоматизация их конструирования часто бывает экономически нецелесообразной и основой здесь становится трудно формализуемая творческая работа конструктора. Автоматизации конструирования приспособлений способствует разработанный в последнее время комплекс устройств для подготовки и ввода информации, выдачи текстовой и графической документации, средств микрофильмирования и тирал<ирования полученных результатов. Современные приспособления как объекты автоматического конструирования отличаются многокомпонентностью, иерархичностью структур, широким диапазоном размеров и высоким уровнем типизации и нормализации конструкций, который при автоматическом конструировании может быть еще более повышен. В основе автоматического конструирования лежит моделирование процессов и объектов конструирования. Задание на конструирование приспособления отражает информацию об обрабатываемой детали и выполняемой операции; оно формулируегся при подготовке входных данных в принятой языковой системе. Далее разрабатывают информационную модель конструирования приспособления и алгоритмы преобразования задания на конструиро-ванпе и формализуемые на ЭВК цифровые данные. Моделирование процессов конструирования связано с выявлением закономерностей конструирования, анализом структур, параметров и назначения отдельных классов приспособлений, а также с исследованием информационных процессов при разработке конструкций. Информационная база автоматического конструирования кроме входной информации содерл<ит постоянную информацию и промежуточные данные. Наиболее простые алгоритмы решения задачи конструирования применяют для типовых приспособлений неизменной структуры и с постоянной геометрией элементов. Для нетиповых приспособлений со структурами на разных иерархических уровнях и с элементами с различны>1и формами и размерами применяют методы алгоритмического синтеза моделей приспособлений, используя библиотеку конструктивных элементов. Еще более сложные приспособления синтезируются в человеко-машинном режиме. В настоящее время автоматическое конструирование приспособлений применяют еще мало. Это обусловлено большими затратами на создание систем и трудностями адаптации их к конкретным условиям производства. Автоматизированное конструирование приспособлений перспективно глвдым образом на круп-цых предприятиях и специализированных заводах по производству технологической оснастки. Дальнейшее совершенствование автоматического конструирования связано с проведением исследовательских работ по сода- 1 ... 16 17 18 19 20 21 22 ... 28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |