|

|

|

Разделы

Публикации

Популярные

Новые

|

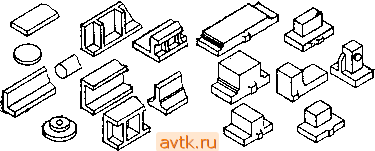

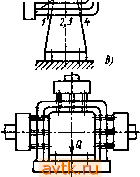

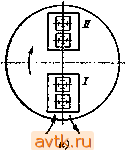

Главная » Комбинированные зажимные устройства 1 ... 15 16 17 18 19 20 21 ... 28     a) 5) В) г) Рнс. 114. Способы центрирования н крепления корпусов на шпинделе станка случае корпус представляет собой прямоугольную плиту. Такая форма характерна для фрезерных приспособлений, где необходимо свободное пространство для подвода инструмента. В других случаях корпус имеет форму планшайбы, угольника, тавра или более сложное очертание. В приспособлениях для сверления заготовок с нескольких сторон корпус нередко выполняют в виде коробки. Для изготовления корпусов обычно применяют серый чугун СЧ 12 и сталь СтЗ, в отдельных случаях (для корпусов поворотных приспособлений) - легкие сплавы на алюминиевой основе, а также магниевые сплавы, имеющие малую плотность (-1,8), что облегчает перемещение тяжелых или поворотных приспособлений. Корпусы приспособлений изготовляют литьем, сваркой, ковкой, резкой, используя сортовой материал (прокат), а также сборкой из элементов на винтах или с гарантированным натягом. Литьем выполняют преимущественно корпусы сложной конфигурации; сроки их изготовления довольно длительны. Сваркой также можно получать корпусы сложных конфигураций; сроки и стоимость их изготовления могут быть значительно снижены. Применяя усиливающие ребра, уголки, косынки, можно получать вполне жесткие корпусы. Стоимость сварных корпусов может быть вдвое ниже стоимости литых, а масса их уменьшена до 40 %. Элементы сварного корпуса размечают и вырезают из сортового материала газовым резаком. Кромки под сварку обрабатывают на стайках или газовым резаком. Литье корпусов может оказаться выгодным при изготовлении нескольких одинаковых корпусов. Для сокращения сроков и снижения стоимости подготовки производства следует расширять применение сварных корпусов, особенно корпусов крупных размеров. Ковкой, и резкой сортового материала получают корпусы простых конфигураций и небольших размеров. Лишние объемы металла (напуски) снимают при последующей механической обработке заготовки. Для корпусов сложных конфигураций эти методы могут оказаться нерентабельными, а вынужденное упрощение конструкции приводит к утолщению стенок и увеличению массы детали. 4fVi ж 3D DL  Рнс. 115. Технологические варианты кч)пуса: а литого; б - сварного; в - сборного! г - кованого В корпусах сборного типа с введением дополнительных сопряжений объем механической обработки несколько возрастает, а жесткость снижается. На рнс. 116 показаны варианты (литого, сварного сборного и кованого) получения заготовки корпуса одной конструкции. Конфигурация сварного корпуса почти такая же, как и литого (рис, 115, а и б). Конфигурация заготовки сборного и особенно кованого корпуса упрощается. Значительное снижение расходов и сокращение сроков изготовления приспособления обеспечивает стандартизация корпусов и их заготовок. На рис. 116 показаны примеры заготовок корпусов и стоек станочных приспособлений, получаемых литьем из чугуна СЧ 18 (допускается замена сталью 35Л1). Размеры литых заготовок регламентированы ГОСТ 12947-67-ГОСТ 12954-67. Имея запас стандартных заготовок различного типоразмера, можно быстро получить желаемую конструкцию корпуса путем снятия лишнего металла. Корпусы станочных приспособлений для работ с небольшими силами резания можно выполнять из эпоксидных смол литьем в разовые формы из гипса, картона или пластилина. После 10- 12-часовой выдержки при комнатной температуре процесс отверждения эпоксидного компаунда заканчивается. Время отверждения может быть доведено до 4-6 ч при нагреве отливки до 100-120 °С. Прочность корпуса повышают введением в смолу наполнителя (стекловолокна, железного порошка) или металлической арматуры. Предел прочности эпоксидных компаундов на растяжение (без арматуры) 60 МПа и на сжатие - до 150 МПа. Эпоксидные компаунды имеют хорошую адгезию к металлам, однако заливаемые элементы должны быть хорошо обезжирены промывкой в ацетоне, щелочных ваннах илн прожиганием на газовом пламени. Отдельные детали (втулки, планки, шпильки) могут быть установлены в литейную форму и залиты в корпус при его изготовлении. Корпусы из эпоксидных компаундов легки, прочны, износостойки, 176  Рис. lie. Литые заготовки для корпусов приспособлений хорошо гасят вибрации. Их изготовляют с минимальной механической обработкой. Корпусы длительное время сохраняют свои размеры, так как усадка эпоксидных компаундов мала (0,05- 0,1 %). В отдельных случаях небольшие корпусы в виде прямоугольных либо квадратных плит или планшайб могут быть изготовлены из текстолита. Они легки и износостойки. Корпусы приспособлений простейших конструкций выполняют в виде единой базовой детали различной конфигурации. Корпусы сложных приспособлений представляют собой сборную конструкцию. Ее элементы могут быть выполнены литьем, сваркой или из сортового проката. Выбор варианта определяется условиями эксплуатации приспособления, сроками, себестоимостью и технологией его изготовления. главам методика конструирования специальных станочных приспособлений § 1. ИСХОДНЫЕ ДАННЫЕ И ЗАДАЧИ КОНСТРУИРОВАНИЯ. ТИПЫ ПРИСПОСОБЛЕНИЙ Конструирование приспособления тесно связано с разработкой технологического процесса изготовления данной детали. в задачи технолога входят: выбор заготовки и технологических баз; установление маршрута обработки; уточнение содержания технологических операций с разработкой эскизов обработки, дающих представление об установке и закреплении заготовки; определение промежуточных размеров по всем операциям и допусков на них; установление режимов резания; определение штучного времени на операцию по элементам; выбор типа и модели станка. в задачи конструктора входят: конкретизация принятой технологом схемы установки; выбор конструкции и размеров установочных элементов приспособления; определение величины необходимой силы закрепления; уточнение схемы и размеров зажимного устройства; определение размеров направляющих деталей приспособления; общая компоновка приспособления с установлением допусков на изготовление деталей и сборку приспособления. Несмотря на четкое разделение функций, между технологом и конструктором должны существовать тесное взаимодействие и творческое содружество. в качестве исходных данных конструктор должен иметь чертежи заготовки и детали с техническими требованиями их приемки; операционный чертеж на предшествующую и выполняемую операции; операционные карты технологического процесса обработки данной детали. Из них выявляют пдследовательность и содержание операций, принятое базирование, используемое оборудование и инструменты, режимы резания, а также запроектированную производительность с учетом времени на установку, закрепление и снятие обрабатываемой детали. Конструктору необходимы стандарты на детали и узлы станочных приспособлений, а также альбомы нормализованных конструкций. Полезно ознакомиться с аналогичными приспособлениями по литературным источникам и патентным материалам. Из чертежей заготовки и готовой детали выявляют размеры, допуски, шероховатость поверхностей, а также марку и вид термической обработки материала. Из технологического процесса получают сведения о станке, на котором ведут обработку: его размерах, связанных с установкой приспособления (размеры стола, размеры и расположение Т-образных пазов, наименьшее расстояние от стола до шпинделя, размеры конуса шпинделя и т. д.), и общем 178 состоянии. Необходимо также ознакомление со станком в цехе для выявления особенностей приспособления и наиболее выгодного расположения органов его управления. Все эти сведения нужно иметь при конструировании каждого специального приспособления. При конструировании переналаживаемых и групповых приспособлений нужно, кроме того, определить детали, обрабатываемые с использованием данного приспособления и иметь по каждой детали перечисленные выше сведения. Конструктору необходимо учитывать технологические возможности изготовления приспособления в условиях данного завода и программу выпуска изделий, чтобы выбрать наиболее рентабельную конструкцию и обосновать решение о применении в конструируемом приспособлении сменных быстроизнашивающихся деталей. Полезно изучение опыта эксплуатации аналогичных приспособлений. Проработка исходных данных может привести к более рациональному построению технологических операций и иной схеме приспособления. Такие изменения после согласования с технологом вносят в карту технологического процесса. Схема конструируемого станочного приспособления в основном определяется принятым построением данной операции обработки. По числу устанавливаемых для обработки заготовок схемы станочных операций делят на одно- и многоместные, а по числу инструментов - на одно- и многоинструментные. В зависимости от порядка работы инструментов и расположения заготовок в приспособлении эти схемы могут быть последовательного, параллельного и параллельно-последовательного выполнения. При сочетании указанных признаков образуется несколько различных схем. Варианты схем оценивают по производительности и себестоимости с безусловным обеспечением заданного качества обработки. Выбирая схему, стремятся к уменьшению штучного времени: при поточном производстве это время должно быть равно темпу выпуска изделий для обеспечения заданной производительности линии. Уменьшение штучного времени достигается технологическими мероприятиями и мерами по совершенствованию конструкции приспособления. Повышая, например, жесткость приспособления, обеспечивают обработку с более производительными режимами резания и совмещение различных переходов обработки во времени. Вспомогательное время уменьшают, применяя быстродействующие зажимные устройства и совмещая вспомогательное время с основным путем использования поворотных приспособлений с отдельной позицией загрузки и снятия заготовки. Приведенные признаки классификации станочных операций могут быть использованы для построения схем приспособлений. Рассмотрим их характеристики применительно к задачам конструирования приспособлений на примере обработки отверстий в корпусной детали (рис. П7, а). Признак 1 -ло числу устанавливаемых заготовок: одно- и многоместные приспособления (соответственно на рис. П7, б и

£1.

ГГТ-П   Рис. 117. Типовые схемы компоновок станочных приспособлений 117, 3, и). Признак влияет на компоновку и конструкцию приспособления. Признак 2 - по числу используемых инструментов: (одно- и миогоинструментные приспособления (соответственно на рис. 117, в и на рис. 117, г). Вид, размеры и расположение инструментов влияют на конструкцию приспособления. При одновременном использовании нескольких инструментов требуется усиленное закрепление заготовки и расширение рабочей зоны для их размещения. По единовременному использованию нескольких инструментов приспособления можно разделить на одно- и многосторонние (соответственно на рис. 117, г и \17, ё). Признак 3 - по порядку йрименеиия инструментов и расположения заготовок: приспособления для последовательной (рис. П7, в), параллельной (рис. 117, г) и параллельно-последовательной (рис. 117, д) обработок. Этот признак может оказать влияние на компоновочные и конструкционньГе решения в части размещения установочных, зажимных и поворотных элементов приспособления. Кроме приведенных, рассмотрим дополнительные признаки классификации станочных приспособлений. Признак 4 - по числу позиций, занимаемых заготовкой по отношению к инструменту: одно- и многопозиционные (соответственно на рис. 117, г и 117, в). Многопозиционные приспособления, в свою очередь, могут быть использованы для последовательного выполнения технологических переходов обработки (рис. 117, в) и для параллельной обработки, когда на различных позициях совмещаются go времени обработка с установкой и снятием заготовки (рис. 117, и). Признак 5 - по степени непрерывности обработки: приспособления для дискретной и для непрерывной обработки. В последних установка и снятие заготовок происходит без остановки станка, а затраченное на это время перекрывается основным временем. Схема работы такого приспособления показана на рис. \\7,ж. Признак 6 - по участию человека в обслуживании приспособлений: ручные, полуавтоматические и автоматические. Можно иметь большое количество различных схем приспособлений, сочетая рассмотренные признаки. Переходя от одноместных, одноинструментных приспособлений последовательного действия к многоместным, многоинструментным приспособлениям с параллельным выполнением -переходов обработки и приспособлениям многопозиционного типа, можно на одном и том же станке многократно повысить производительность обработки заготовок небольших размеров. Концентрируя обработку на приспособлениях последнего типа, можно сократить число операций, уменьшить число станков и производственные площади. Применяя приспособления автоматического типа, высвобождают рабочую силу в результате более широкого внедрения многостаночного обслуживания. Использование этих приспособлений во многих случаях позволяет автоматизировать производство на базе дешевых универсальных станков, что дает соответствующий экономический эффект. В предложенной технологом схеме приспособления должен быть четко указан принцип его действия. Выбор типа и степени автоматизации приспособления обосновываются заданной производительностью, точностью обработки и условиями многостаночного обслуживания. Производительность оценивают в первом приближении по величине оперативного времени обработки. В табл. 17 приведены формулы для расчета оперативного времени при различных компоновочных схемах приспособлений для сверления п одинаковых отверстий в каждой из k сторон (k = 3) небольшой корпусной детали (см. рнс. 117, а). 17. Формулы ля расчета оперативного времени Тип приепособления i зависимости от числа заготовок числа инструментов числа сторон обработки порядка обработки числа позиций Миогопо-зицнониое иепрерыв-иости работы степей и автоматизации Р Формула для сверления отверстий в дета1и (в одном или нескольких приспособлениях) X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X * Обработка иа роторном станке с перекрытием основным временем. (tan + U) k (to + ins) k tak + is to+tB + инд (to + tns) - (to + инд) Примечание, n ~ число отверстий с каждой стороны; * - число сторон обработки; m -число заготовок в многоместном прнспоеобленин; tg - основное время; - вспомогательное время; < дд - время поворота и индексации приспособления (стола) § 2. ПОСЛЕДОВАТЕЛЬНОСТЬ КОНСТРУИРОВАНИЯ Конструирование приспособления - творческий процесс. Для него характерны трудоемкость, многовариантность возможных решений и определенная последовательность (этапность) выполнения. На первом этапе конструирования получают и анализируют исходные данные, определяют условия использования приспособления и предъявляемые к нему требования. Второй этап заключается в уточнении схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и шероховатость поверхностей базы, определяют тип н размер установочных элементов, их число и взаимное положение. Решение этого вопроса увязывается с требуемой точностью обработки на данной операции. На третьем этапе конструирования, зная величины сил резания, устанавливают место приложения сил закрепления и определяют их величину на основе расчетных данных (см. гл. И). Исходя из регламентированного времени на закрепление и открепление заготовки, типа приспособления (одно- или многоместное), конфигурации и точности заготовки, атакже силы закрепления, выбирают тип зажимного устройства и определяют его основные размеры. На четвертом этапе устанавливают тип и размер деталей для направления и контроля положения режущего инструмента, на пятом - выявляют необходимые вспомогательные устройства, выбирают их конструкции и размеры, исходя из массы заготовки, выполняемой операции н необходимой точности обработки. При выборе конструкции и размеров указанных элементов максимально используют имеющиеся стандарты. Разработку общего вида приспособлений (шестой этап конструирования) начинают с нанесения на лист контуров заготовки. В зависимости от сложности приспособления вычерчивают несколько проекций заготовки Последнюю целесообразно показывать условными линиями (тонкими, штрих-пунктирными) для того, чтобы она выделялась на чертеже приспособления. Чтобы не касаться контура заготовки резинкой, заготовку часто вычерчивают с обратной стороны бумажной кальки в зеркальных проекциях. Вычерчивание приспособления производят затем с лицевой стороны. Разработку общего вида ведут методом последовательного нанесения отдельных элементов приспособления вокруг контуров заготовки. Сначала вычерчивают установочные детали, затем зажимные устройства, детали для направления инструмента и вспомогательные устройства После этого вычерчивают корпус приспособления, который объединяет все перечисленные выше элементы. Из рассмотренного видно, что процесс конструирования приспособления - это процесс синтеза его элементов. Он состоит из выбора этих элементов, обеспечивающих заданные точность, производительность и экономичность; размещения элементов исходя из взаимосвязи между ними и выбора наиболее рационального соединения элементов оформлением корпуса приспособления. При конструировании и изготовлении приспособлений обеспечивают их высокую надежность по показателям безотказности, долговечности, ремонтопригодности, а в некоторых случаях и сохраняемости. Приспособления должны быть эргономичными, их обслуживание должно быть удобным и легким. Органы управления должны быть немногочисленными и располагаться в одном месте. Общие виды приспособлений вычерчивают в масштабе 1 i 1 (исключение составляют приспособления для особо крупных или мелких деталей). На общем виде указывают габаритные размеры приспособления и размеры, которые нужно выдержать при его сборке и отладке, дается нумерация деталей и их спецификация с указанием использованных стандартов. На общем виде приспособления приводят технические условия на его сборку. В них указывают необходимую точность сборки приспособления, требования к его регулировке и отладке, методы проверки при установке на станок, отделку и маркировку. Далее производят деталировку. Рабочие чертежи выполняют только на специальные детали. Для сокращения маршрута составления чертежей общий вид и детали приспособления часто вычерчивают на эмульсированной кальке. С чертежа, выполненного на этой кальке карандашом, можно печатать достаточно четкие светокопии. Для бескопирного размножения чертежей применяют также диаэотипную кальку, на которой изображения выполняют специальными карандашами. Для печатания чертежей нспользуют миожительные аппараты типа Эра , на которых с выполненного карандашом чертежа можно отпечатать до пяти четких копий. § 3. ОБЕСПЕЧЕНИЕ ЖЕСТКОСТИ, ВИБРОУСТОЙЧИВОСТИ И ТОЧНОСТИ ПРИСПОСОБЛЕНИЙ Для получения заданной точности обработки деталей (заготовок) конструируемое приспособление должно быть достаточно жестким. Жесткость в первую очередь обеспечивается в направлении действия сил закрепления и резания. Для повышения жесткости следует применять конструкции с малым количеством стыков, уменьшать зазоры в соединениях и устранять внецентренное приложение нагрузки. Предпочтительны цельные или сварные конструкции деталей, менее желательны сборные конструкции. Контактную жесткость стыков, работающих на сжатие, повы-ша]5>т, уменьшая шероховатость и волнистость сопряженных поверхностей, применяя шлифование или шабрение. Возможность контактных деформаций в неподвижных стыках снижают сильной 1 ... 15 16 17 18 19 20 21 ... 28 |

|||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |