|

|

|

Разделы

Публикации

Популярные

Новые

|

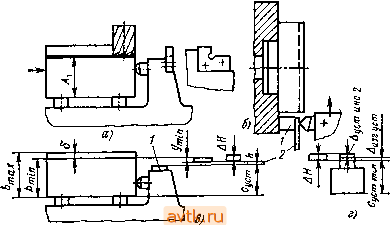

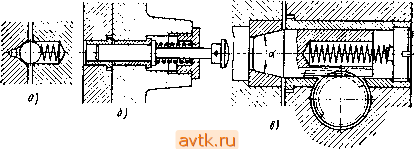

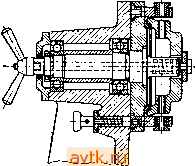

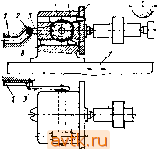

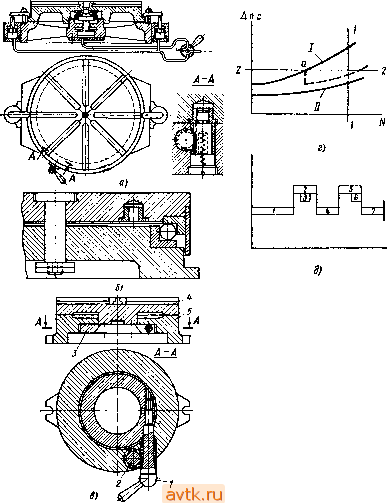

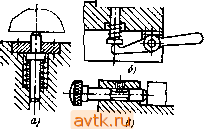

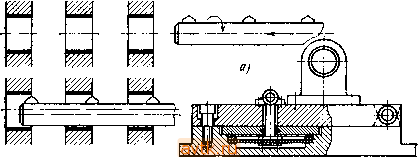

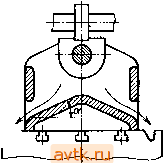

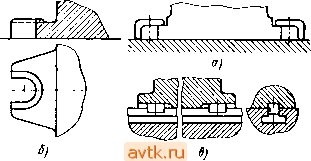

Главная » Комбинированные зажимные устройства 1 ... 14 15 16 17 18 19 20 ... 28  Рис. 103. Применение установов в приспособлениях на корпусе приспособления; их эталонные поверхности располагают ниже обрабатываемых поверхностей, чтобы не мешать проходу режущего инструмента. На рис: 103, а и б показаны примеры применения углового и высотного установов для фрезерного и токарного приспособлений. Правильное положение инструмента находят введением между установом / и режущей'кромкой щупа 2 или подведением инструмента к установу, если последний не мешает выполнению операции. На рис. 103, виг даны схемы для определения размеров устаНова (эталона) и щупа. Здесь Ьшах и Ьшш - наибольший и наименьший выполняемые размеры, наименьшее упругое отжатие технологической системы, Сд щщ и Сдшах - наименьший и наибольший настроечный размеры, - погрешность настройки, Суст - размер установа. Дуст.инсх и Дуст.инса - погрешность установки инструмента на размер по щупу и по установу. Для настройки по щупу (см. рис. 103, в) Сует - mln - где h - толщина щупа (принимается 2-3 мм); Ан = Дуст. ннс. i (принимается 0,02-0,003 мм). Для настройки но установу без щупа (см. рис. 103, г) уст. mln mln Ут\п< Суст. шах = mlo - Уты Ь Дц! Дн-й|/ Дизг. уст + Д уст инс. 2 > где Д, 0,02 мм); А изг. уст погрешность изготовления установа (0,01 - уст. инс 2 принимается 0,03-0,04 мм; а = l-f-1,2. Установы выполняют из стали 20Х, цементируют на глубину 0,8-1,2 мм и закаливают до твердости HRC 55-60. При обработке прямолинейных поверхностей со ступенчатыми образующими вместо установов применяют габариты, представляющие собой плоские стальные шаблоны. По эталонным участкам габаритов производят установку на размер режущих инструментов при последовательной и параллельной обработке. Габариты устанавливают на корпусе приспособления или на столе станка с ориентацией по Т-образному пазу. § 3. ВСПОМОГАТЕЛЬНЫЕ ЭЛЕМЕНТЫ И УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ Поворотные и делительные устройства применяют в многопозиционных приспособлениях для придания обрабатываемой заготовке различных положений относительно инструмента. Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора. Конструкции фиксаторов приведены на рис 104. Шариковый фиксатор (рис. 104, а) наиболее прост, но не обеспечивает точное деление и не воспринимает момент сил обработки. Его поворотная часть на следующее деление переводится вручную до характерного щелчка при западании шарика в новое углубление. Фиксатор с вытяжным цилиндрическим пальцем (рис. 104, б) может воспринимать момент от сил обработки, ио не обеспечивает высокую точность деления из за наличия зазоров в подвижных соединениях. В фиксаторах обычного типа сопряжение пальца со втулкой осуществляется по посадке а в фиксаторах повышенной точности - по посадке -j. В особо .точных конструкциях зазор принимается не более 0,01 мм. Несколько большую точность обеспечивает фиксатор с конической частью вытяжного пальца (рис. 104, в). Ее угол а берут 15°. Фиксаторы кнопочного и реечного типов, выполняют по ГОСТ 13160-67 и 13162-67. В точных делительных устройствах фикса-  Рис. 104. Фикса!(Ч!Ы им  5 ff Рис. 103. Повсфотныи сверлильный кондуктсф  Рнс. 106. Автоматическое делительное приспособление торы разгружают (что повышает их срок службы) и подвижную (поворотную) часть приспособления прижимают к неподвижной специальными устройствами, повышая жесткость системы. Для уменьшения износа палец и обе втулки фиксатора выполняют из закаленной стали (HRC 55-60). Конструкции и основные размеры втулок приведены в ГОСТ 12214-66 и 12215- 6. Управление фиксатором в простейших приспособлениях осуществляется вытяжной кнопкой, рукояткой, закрепленной на реечном зубчатом колесе (см. рис. 104, в), или посредством педали. Общая компоновка поворотного и делительного механизма для кондуктора с горизонтальной осью показана на рис. 105. В автоматических приспособлениях вращение и фиксация их поворотной части происходят без участия рабочего. Устройства поворота выполняют механическими, пневматическими, гидравлическими, пневмогидравлическими. Механические устройства имеют мальтийские (с внешним или внутренним зацеплением),кулачковые, червячные и реечные механизмы. На рис. 106 приведена схема автоматического приспособления, применяемого для поворота заготовки на малый шаг. Зубчатое колесо 4, совершающее кача-тельные движения, сообщает фиксаторам 5 н 8 возвратно-поступательные движения. Скошенные края этих фиксаторов периодически вращают диск 6 в одну сторону. Качательное движение зубчатого колеса осуществляется от рычага 3 с роликом 2, катающимся по неподвижному копиру / при возвратно-поступательном движении стола 7 в процессе обработки. Это устройство исключает поворот диска по инерции. Для поворота и деления на большой угол используют мальтийские механизмы. На рис. 107, а показана схема автоматического круглого стола с электроприводом. Вращение от электродвигателя 4 через червячный редуктор 5 передается на водило 1 мальтийского креста 10. Торцовый кулак 3 на валу червячного зубчатого колеса служит для вывода фиксатора 2, а кулачок 6 - для зажима стола  Рис. 107. Автоматизированный оово-реотный стол (а) н переналаживаемое делительное устройство (б) чер^з колодку 7 й винтовую пару 5(. Отверстие 9 в столе центрирующее. Упор, действуя на конечный выключатель, вызывает остановку стола. В приспособлениях для обработки тяжелых заготовок поворотная часть вращается с помощью электродвигателей, пневматических или гидравлических приводов. Для гашения в конце деления больших моментов применяют тормознйе устройства, сблокированные с системой привода и с фиксатором. В отдельных конструкциях поворотные части больших диаметров имеют постоянно действующие тормозные устройства в виде фрикционных колодок или лент, натяжное устройство которых отрегулировано на определенный тормозной момент. При повышенном сопротивлении вращению поворотных частей их инерционный момент в конце поворота гасится. На рис. 107, б показана схема пневматического механизма для автоматического поворота и фиксации стола с настройкой на различные углы поворота. При пуске сжатого воздуха в канал 20 происходит опускание поршня / 5 и вывод фиксатора 15 из паза делительного диска 14. Далее происходит подъем поршня П со штоком 21 с зубьями, входящими в зацепление с храповым колесом 12. Выдвижной упор ограничивает ход поршня углом деления поворотной части, сидящей на валу 13. После отсечки и выпуска сжатого воздуха поршни 18 и /7 под действием пружин 19 и 15 занимают исходное положение, а фиксатор входит в очередной паз делительного диска. Шарнирно закрепленный шток при движении вниз отклоняется влево, отжимая подпружиненный палец 22.  Рис. 108. Повсфотиые столы Для уменьшения крутящего момента в приспособлениях с горизонтальной осью центр тяжести поворотной части (включая заготовку) должен лежать на оси вращения. Это достигается соответствующей компоновкой приспособления и использованием корректирующих противовесов. В приспособлениях с вертикальной осью и тяжелой поворотной частью применяют упорные подшипники качения. На рис. 108, а показана конструкция стола, у которого верхняя часть вращается на угол, нужный при ее подъеме, на обычном упорном шарикоподшипнике. Подъем осуществляется различными механическими устройствами или (как показано на рисунке) пневмоцилиндром. При опускании стол садится на торцовую плоскость основания и плотно к нему прижимается. Конструкция устройства другого типа показана на рис. 108, б. Верхняя поворотная часть не имеет подъема и покоится на упорном подшипнике больших размеров. Подшипник обеспечивает достаточную устойчивость поворотной части и, обладая значительной грузоподъемностью, позволяет выполнять обработку с большими осевыми силами. Используя упорные шарикоподшипники, значительно уменьшают момент трения при вращении поворотной части, что очень важно при ручном обслуживании приспособления. Момент трения на опорном торце скольжения где G - вес поворотной части с заготовкой; /=0,10-4-0,15 - коэффициент трения скольжения; Dud - соответственно наибольший и наименьший диаметры торцовой поверхности скольжения. Для шариковой опоры (приближенно) Af;p = G/4-, (50) где / = 0,002-0,003 - условный коэффициент трения; d - диаметр отверстия подшипника. Найдем наибольший вес стола, который можно повернуть вручную, если сила N приложена на радиусе D/2: М = ND/2. (51) Обозначив diD через К и приравняв выражения (49) и (51), получим 2 / 1-/С' При = 100 Н и / = 0,15 G= 1000-i. Из выражений (50) и (51) для шариковой опоры G = ND/fd. При = 100 Н и f = 0,0025 G = 4000 D/d Н. В приспособлениях для фрезерования и других видов обработки, когда в процессе резания возникают вибрации, поворотную часть необходимо прижимать к неподвижной. На рис. 108, а показано прижимное устройство с двумя пневмоцилиндрами, которые сблокированы с цилиндром подъема стола для его поворота при делении. Устройство управляется рукояткой. На рис. 108, в показано механическое прижимное устройство, сблокированное с фиксатором. При правом вращении рукоятки / вводится реечный фиксатор 2 и одновременно сжимается разрезное кольцо 3, притягивая стол 4 к основанию 5. При вращении в обратном направлении фиксатор выводится из гнезда и ослабляется затяжка разрезного кольца. Из рассмотрения конструкций видно, что делительные механизмы достаточно сложны, они включают поворотные механизмы с приводом, делительные устройства с фиксатором, прижимы, тормозы и систему автоматического управления рабочим циклом. к этим механизмам предъявляются высокие требования точности, безотказности, долговечности и быстродействия в работе. От их точности зависит точность взаимного расположения обрабатываемых на разных позициях поворотного устройства поверхностей (соосность ступенчатых отверстий, межосевы расстояния и угловое положение радиальных отверстий). По условиям обработки деталей современных машин часто требуется обеспечить точность углового положения стола (планшайбы) по окружности наибольшего диаметра в пределах ±0,03 мм. Такая точность должна сохраняться длительное время (3-5 лет). Для новых столов погрешность положения стола после его поворота и фиксации находят по формуле Дп. с = КДдел + Дфик. где Адел - погрешность деления; Афин - погрешность фиксатора; Ддел определяется погрешностями: диаметра отверстий делительного, диска, расположения их по углу и радиусу, формы их поверхностей и неперпендикулярности отверстий к зеркалу стола; Афик определяется погрешностями диаметров фиксатора и втулки, неперпендикулярностью фиксатора к зеркалу стола. Пр i современном уровне производства достигается Адел = 0,025 мм и Афик = 0,02 мм. Тогда на радиусе расположения отверстий иод фиксатор Ап.о = 0,03 мм. Работа многих делительных механизмов в конце поворота сопровождается ударами, воспринимаемыми фиксаторами. Это вызывает износ и перекосы фиксатора, что снижает точность деления. С учетом этого фактора погрешность положения стола Ап.с = ]ААдел +Афик +aN\ здесь а - коэффициент, зависящий от конструкции делительного механизма н определяемый экспериментально [а = (0,5-г-З) 10 *); N - число поворотов стола, равное числу заготовок, умноженному на число делений; k - показатель степени, определяемый экспериментально [k = 1-н1,3). На рис. 108, г кривая / характеризует некачественно изготовленный и быстро теряющий точность делительный механизм, кривая соответствует более точному и конструктивно лучшему механизму. При заданной программе выпуска изделий (линия /-/) величина Ап. с не превысит допустимую (линия 2-2). При варианте / для тех же условий необходим ремонт механизма (точка а). Повышение долговечности делительного механизма достигается в частности, применением двойного фиксирования стола - предварительного и окончательного. Первое осуществляется мальтийским механизмом, а второе - цилиндрическим фиксатором. Мальтийский механизм воспринимает в конце поворота большие инерционные моменты, обеспечивая благоприятные условия работы Цилиндрическому фиксатору.  Рис. 109. Выталкиватели Для повышения производительности выполнение элементов рабочего цикла следует совмещать во времени. На рнс. 108, д показана циклограмма работы круглого стола с частичным совмещением (перекрытием) элементов цикла: / - обработка, 2 - вывод фиксатора, 5 -отжим стола, 4 - поворот стола, 5 - ввод фиксатора, 6 - зажим стола, 7 - обработка на следующей позиции и т. д. Выталкиватели ручного и автоматического типа (рис. 109, а-в) применяют для быстрого удаления небольших деталей из приспособлений. Выталкиватели повышают производительность и создают удобства в работе. Подъемные устройства выполняют специальные технологические приемы. Примером может служить подъемный механизм расточного приспособления. Если нужно одновременно расточить несколько последовательно расположенных отверстий одного диаметра (рис. ПО, а), то ввод борштанги в кондуктор обычного типа в исходное положение для растачиваемого отверстия невозможен. В этом случае применяют подъемное устройство, на котором закреплена заготовка. В результате получаемого смещения оси  6) в) Рис. 110. Расточный кондуктор с подъемным устройством необработанных отверстий по отношению к оси расточной скалки (рис. 110,6) обеспечивается ее проход в заготовку. После этого подъемная часть опускается и крепится к неподвижному основанию приспособления. На рис. ПО, в показана схема устройства. § 4. КОРПУСЫ ПРИСПОСОБЛЕНИЙ Корпус является базовой деталью, объединяющей элементы приспособления; на корпусе монтируют установочные элементы, зажимные устройства, детали для направления инструмента, а также вспомогательные детали и механизмы. Корпус воспринимает силы обработки и закрепления заготовки. Корпус приспособления должен быть жестким и прочным при минимальной массе, удобным для очистки от стружки и отвода охлаждающей жидкости; обеспечивать быструю и удобную установку и съем заготовок; обеспечивать установку и закрепление приспособления на станке б^з выверки (для этого предусматривают направляющие элементы - пазовые шпонки и центрирующие бурты). Корпус должен быть прост в изготовлении, обеспечивать безопасность работы (недопустимы острые углы и малые просветы между рукоятками и корпусом, могущие вызвать защемление рук рабочего). Корпусы передвижных или кантуемых приспособлений для сверления должны быть устойчивыми при разных положениях иа столе станка: на всех позициях обработки центр тяжести приспособления не должен выходить за пределы опорных элементов корпуса. Передвижные и кантуемые корпусы выполняют с литыми или вставными ножками, ограничивающими контакт со столом станка. Размеры и конфигурация ножек в плане должны быть такими, чтобы при любом положении корпуса они перекрывали Т-образные пазы стола. Для лучшего отвода охлаждающей жидкости и удаления стружки необходимо предусматривать наклонные поверхности (рис. П1) и избегать углублений и труднодоступных мест. Угол а наклона этих поверхностей рекомендуется принимать равным для мелкой сухой стружки 40° (литые поверхности корпуса) и 35° (обработанные поверхности). При крупной сухой стружке угол а можно уменьшить на 5°. При обработке со смазочно-охлаждающей жидкостью минимальные углы наклона поверхностей корпуса приспособления следует брать большими: для мелкой стружки 50°, для крупной 45°. При наличии вибраций углы а можно уменьшить на 5-10, а при обильном охлаждении - на 15-20°. Значительное осложнение в работе приспособления может вызывать попадание в него стружки, На рис. 112, а и б вверху показаны примеры нера-ционального оформления деталей; на тех же рисунках внизу даны лучшие Р1- Рис. т. Корпус, обеспечи- Корпус на столе станка крепят с по- вающий отвод охлаждающей мощью болтов, заводимых в Т-образные жидкости и стружки   в Рис. 112. Упоры, защищенные (внизу) н незащищенные (вверху) от стружки пазы стола. В серийном производстве, когда на одном и том же станке периодически выполняют различные операции, крепление корпуса должно быть удобным и бы-стродейственным. На рис. 113, а и б показаны варианты крепления. В первом варианте на корпусе предусматривают полочки, и его крепят прихватами (рис. 113, а). Второй вариант крепления (рис. ИЗ, б) более удобен, но при этом корпус должен иметь литые ушки для крепежных болтов. Быстрая и точная установка приспособления на стол станка без выверки обеспечивается направляющими шпонками, вводимыми в Т-образный паз стола (рис. 113, в). Шпонки выполняют в виде коротких сухарей, привернутых к нижней плоскости корпуса; для уменьшения влияния зазоров на перекосы приспособления расстояние между шпонками назначают возможно большим. На рис. 114 показаны примеры центрирования и крепления корпусов приспособлений на шпинделях станков токарной группы. На рис. 114, а и б даны схемы установки для случая, когда передний конец шпинделя оформлен по ГОСТ 16868-71. Применяют также установку приспособлений на конический центрирующий поясок (рис. 114, в). Для быстроходных станков, снабженных тормозами для быстрой остановки шпинделя, удобна и безопасна в работе конструкция крепления, показанная на рис. 114, г. Корпусы тяжелых приспособлений для удобства захвата при установке и снятии со станка снабжают рым-болтами. Конструктивные формы корпусов весьма многообразны. В простейшем  Рис. 1)3. Варианты фиксации и крепления корпуса на CTO.IK станка 1 ... 14 15 16 17 18 19 20 ... 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |