|

|

|

Разделы

Публикации

Популярные

Новые

|

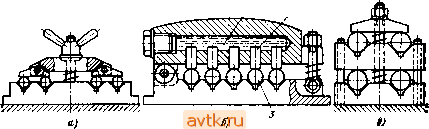

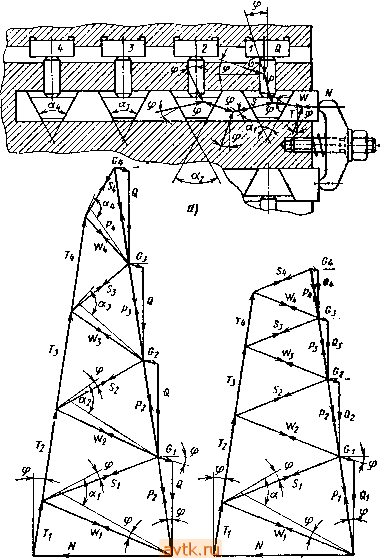

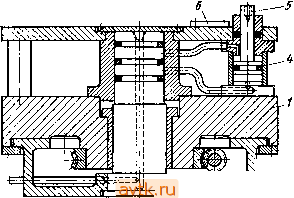

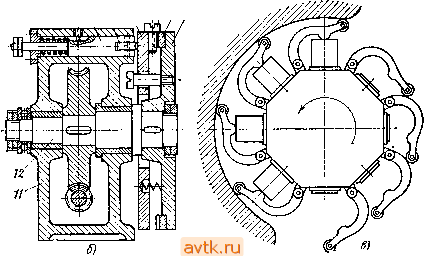

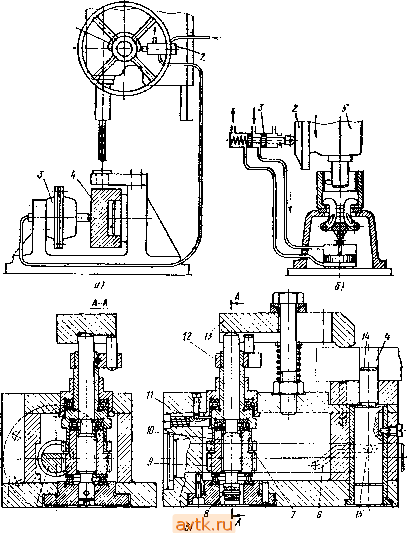

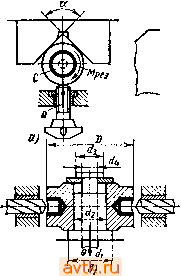

Главная » Комбинированные зажимные устройства 1 ... 12 13 14 15 16 17 18 ... 28 Расчет ведем, предполагая, что элементы системы не деформируются. Из условия равновесия направления сил, действующих на горизонтальный рычаг, пересекаются в точке О. Из рис. 88, б од = + -i- tg (а + а,) sm(a + ai) где а - угол между распорным звеном и вертикалью (задается конструктивно в пределах 12-15° для Ятщ). Угол tti находится из соотношения sin tti = 2р , Где / - расстояние между шарнирами распорного звена. Находим угол 6 = р -f у, беря р и у из отношений tgp = - и sinyB, где Pi - радиус круга трения цапфы горизонтального рычага. Из силового многоугольника (рис. 88, в) найдем величину отрезков KL и ML, характеризующих силу на штоке пневмоцилиндра! =isin(a + i-l-e)* ML=./CLsin(a + ,) = Ql±. Сила прижима ролика распорного звена Qi к горизонтальной направляющей (отрезок'/СУИ) определяется из равенства КМ = KL cos (а + aj). Сила сопротивления качению ролика (отрезок МТ) р Qii + M d где / - коэффициент трения качения; - коэффициент трения скольжения в цапфе; г - радиус цапфы ролика; d - диаметр ролика. Полная сила на штоке N = ML -f F. Диаметр цилиндра D = = 2 УЫ/пРц, где Г1 = 0,8-т-0,9 - КПД цилиндра. При закреплении заготовки с наименьшим предельным размером Ятш сила закрепления увеличится, так как ось распорного звена установится к вертикали под меньшим углом al cos а' = cos а Ч- (Я^ах - Япщ). Зная а', можно найти корректированное значение угла 6 по приведенным выше формулам, подставляя в них вместо а величину а'. Из треугольника TLK (см. рис. 88, в), в котором сторона TL равна полной силе на штоке N, найдем т Корректированное значение отрезка KL N sin ф sm (а' + а, + .90 - р) Сила закрепления заготовки е наименьшим предельным размером - i- sin ( + 1 + ft) sm 9 Из рассмотренного примера видно, что данный механизм не обеспечивает равномерности сил закрепления. При использовании пнебмокамеры можно получить несколько лучшие результаты. § е. ЗАЖИМНЫЕ УСТРОЙСТВА МНОГОМЕСТНЫХ ПРИСПОСОБЛЕНИЙ, СТАНКОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ И АВТОМАТИЧЕСКИХ ПРИСПОСОБЛЕНИЙ Зажимные механизмы многоместных приспособлений должны обеспечивать равномерное и одновременное закрепление всех заготовок, установленных в приспособлении. Этому требованию удовлетворяют отдельные схемы механических, а также гидравлических и других устройств. В простейшем случае многоместным приспособлением является оправка, на которую устанавливается пакет заготовок (кольца, диски), закрепляемых по торцовым плоскостям затяжкой одной гайки (последовательная схема передачи сил закрепления). На рис. 89, а показано зажимное устройство механического типа, работающее по принципу параллельного распределения силы закрепления, а на рис. 89, б - устройство такого типа с использованием гидропластмассы, которая заполняет канал / и равномерно давит на плунжеры 2 и заготовки 3. На рис. 89, в показано устройство смешанного (параллельно-последовательного) типа. Зажимное устройство, приведенное на рис. 90, а малогабаритно и легко размещается в корпусе приспособления. При большом числе клиновых элементов сила закрепления заготовок 1-4 из-за потерь на трение получается разной (заготовка 1 закрепля- / 2  Рис. 89. Зажимные устройства для многоместных пряспособленнй 146  Рис. 90, Схема и графики для расчета многократного зажимного устройства с клиновыми элементами ется сильнее заготовки 4). Для устранения этого недостатка углы а от первой к последней заготовке увеличивают. На рис. 90, в приведено построение силовых многоугольников для случая, когда углы постоянны, а иа рис. 90, б - когда силы закрепления Q постоянны. Для первого случая согласно построениям на рис. 90, б Q COS 2ф sin (а - 2ф) . cos(-f-2ф) N cos 2ф cos* sin (а - 2ф) cos* Л' cos 2ф cos --sin (а - 2ф) Для второго случая, когда Qi ~ Qi ~ ... Q (рис. 90, в), сила закрепления первой заготовки Q N cos 2ф sin ( 1 - 2ф) С08*(-2ф) По заданному Q и принятому углу трения ф находят Л^, задавшись а^. Сила закрепления второй заготовки Л?С05 2фС052- 2 sin (0С2 - 2ф) ( 2ф) со8(- 2ф) Зная Q, iV, ф и tti, находим а^. Из формулы для определения силы закрепления третьей заготовки -2-*-- 81п(аа-2ф) С08. (. 2ф) cos (-f. 2ф) cos - 2ф) находим аз и т. д. Для повышения быстродействия зажимные устройства многоместных приспособлений должны иметь один орган управления. При параллельной схеме исходная сила, развиваемая силовым узлом приспособления, суммируется из сил закрепления отдельных заготовок с учетом передаточного отношения механизма. При последовательной схеме исходная сила равна силе закрепления одной заготовки. Зажимные устройства для станков непрерывного действия. На станках непрерывного действия (барабанно-фрезерных, вертикально-фрезерных, горизонтально-фрезерных, оснащенных спе-   13 Ш 9 10 7 8  Рис. 91. Зажимные устройства непрерывного действия циальным устройством для прорези шлицев у винтов, специальйых многошпиндельных сверлильных) установку и снятие заготовок ведут без остановки подачи. Если вспомогательное время перекрывается основным, то для закрепления заготовок могут применяться зажимные устройства различного типа. При малом темпе и большой программе выпуска используют автоматизированные зажимные устройства, приводимые в действие от механизма подачи станка. На рис. 91, а показан круглый стол для непрерывного фрезерования небольших деталей, закрепляемых и открепляемых на ходу с помощью автоматически действующего гидравлического устройства. Стол / приводится во вращение от индивидуального электро- двигателя (на рисунке не показан) через червячную пару. В основании 2 стола закреплена ось 3, через каналы которой подводится и отводится масло к гидроцилиндрам 4. Штоки 5 цилиндров закрепляют заготовки посредством съемных деталей (Г-образных прихватов, планок, разрезных шайб). На поверхности стола могут закрепляться различные съемные приспособления 6. Установку и съем заготовок после обработки производят вручную. На рис. 91,6 дана схема приспособления для непрерывного фрезерования шлицев в головках винтов. В опорах корпуса Jt приспособления находится вал 12, приводимый во вращение через червячную пару. В диске 8 вала закреплено кольцо 7 с призматическими радиально расположенными канавками для винтов 10. Винты закрепляются поджатием диска 5 посредством подпружиненного в верхней части корпуса пальца 13 с роликом 14. При повороте вала на 180° нижняя часть диска 9 отжимается пружиной и винты выпаЗ^ают из призматических канавок. На рис. 91, в показана схема зажимного устройства с гибкими пружинящими рычагами для закрепления заготовок поршней на многошпиндельном горизонтально-сверлильном станке. В этой схеме сила закрепления Q зависит от жесткости / на изгиб криволинейного рычага (кривого бруса) и прогиба / его свободного конца при вкатывании ролика на круговую направляющую. В общем случае Q = fJ.B зависимости от конфигурации рычага и размеров его поперечного сечения определение / представляет собой более нли менее сложную задачу. Непостоянство высоты заготовок прн-вбдит к изменению / и колебанию величины Q. В системах, показанных на рис. 91, б ш в, обслуживающий рабочий только устанавливает (закладывает) заготовки, а их закрепление и снятие происходит без его участия. Автоматические зажимные устройства приспособлений. При автоматизации зажимных устройств обслуживающий рабочий освобождается от необходимости закреплять устанавливаемые в приспособление заготовки. В простейших случаях это достигается применением зажимов. Приводимых в действие механизмами подачи станка или силами резания. Эти устройства были рассмотрены выше (см. рис. 85 и 86). При использовании зажимных устройств с силовыми узлами (пневматические, гидравлические, электрические и другие системы) автоматизация освобождает рабочего от обслуживания пусковых и выключающих механизмов. Это обеспечивается установкой автоматических кранов, золотников, путевых или конечных выключателей, связанных с механизмами подачи (в полуавтоматах и автоматах с распределительными механизмами) стайка. Примеры подобных устройств показаны на рис. 92. На рис. 92, а представлена схема автоматического включения и выключения золотника пневмокамеры сверлильного приспособления. При опускании шпинделя кулачок /, закрепленный на валу реечной шестерни, включает золотник 2 и воздух поступает в камеру 3. При подъеме  Рис. 92. Схемы автоматизированного включения зажимных устройств шпинделя происходит выключение золотника и открепление заготовки 4. Аналогичная схема приведена на рис. 92, б. При подходе расточной головки 5 кулачок / нажимает на золотник 2, в результате чего приводится в действие зажимное устройство приспособления. С отводом головки процесс протекает в обратном порядке. На рис. 92, в показано комбинированное устройство, с помощью которого автоматически осуществляются выдвижение установоч- ного пальца 14, быстрый подвод прихвата 13 и зажим заготовки 4. Устройство приводится в действие от гидроцилиндра 15, со штоком которого связана зубчатая рейка 14. Заготовка закрепляется винтом 10 при вращении зубчатого колеса-гайки 9, а подъем и опускание пальца 14 производятся косым участком паза 6, куда входит штифт 15 пальца. Винт стопорится штифтом 8. Подвод и отвод прихвата осуществляются поводком 12 от зубчатого колеса 7. Защелка предохраняет колесо от проворота силами трения. Зажимные устройства более совершенного типа применяют в полностью автоматизированных приспособлениях. В этом случае автоматизируется не только процесс закрепления и открепления заготовки, но и установка и снятие обработанной детали. Некоторые примеры автоматизированных приспособлений рассмотрены в гл. IX. § 7. ПРИМЕРЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ И ЗАЖИМНЫХ УСТРОЙСТВ ПРИСПОСОБЛЕНИЙ Пример 1. В цилиндрической заготовке диаметром 60 мм сверлят глухое отверстие. Момент резания при сверлении Мрез ~ 30 кН-мм. Схема установки заготовки показана на рнс. 93, а. Угол призмы а = 90°, коэф4шциеит треиия в местах контакта заготовки с призмой и зажимным элементом /= 0,18. Осевой упор заготовки происходит в опору С со сферической головкой. Р ё'ш е н и е. Силу закрепления определим, считая, что момент резания воспринимается трением на цилиндрической поверхности заготовки. По расчетной формуле для случая, показанного на рис. 41, г, . а где k - коэффициент запаса; R - радиус заготовки. При ручном зажиме, используя данные табл. 12, найдем А = 2,25; Q= 2:25:30000 - Определим номинальный диаметр резьбы, приняв а = 80 Н/мм} Момент затяжки винта М = O.lrfQ = 0,Ы2-5200 = 6240 Н-мм. По найденному моменту затяжки выбираем (см. табл. И) рукоятку-звездочку винта с размером rf = 60 мм. Пример 2. Для схемы закрепления заготовки, показаииой на рис. 93, б, определить силу закрепления Q и диаметр пневмоцилиндра D. Исходные данные: силы резания при фрезеровании = 5000 Н и Pj, = 2000 Н; длина заготовки / = 250 мм; hi ~ 600 мм; Ла = 3 мм,

Рис. 93. Схемы для расчета сил закрепления Решение. Пренебрегая трением на опорах и весом заготовки, можно ваписать условие равновесия как сумму моментов относительно точки О: ~ (Qhi + fQl) - PJii - Pyl = 0. Принимая коэффициент трения между заготовкой и штоком пневмоци* линдра /= 0,16, получим Q = (PJi + Pyl) Л (5000-30 2000 250) :6500 Н. hi-\-tl 60 + 0,16-250 Коэффициент запаса k для заданных условий обработки (черновое фрезерование) найдем по ранее приведенным данным k 2,5. Окончательно Q= 6500-2,5=- 16 250 Н. Пренебрегая трением на опорах и весом заготовки и-приняв точку прилог жеиия сил Pz и Ру у ее правого края (в действительности эту точку следует взять левее, в том месте, где фреза врезается иа полную глубину), ориентируемся на самый невыгодный случай и получаем прн этом некоторый дополнительный запас в расчете величины Q. Приняв давление сжатого воздуха р = 0,6 МПа, получим диаметр пневмоцилиндра при его КПД 1] == 0,9 Т/ 4Q т/ 4 16250 , У Ч^-У ЗМ 0,9.0,6.10S= После округления до ближайшего большего нормального размера получим окончательно D = 200 мм. Пример 8. Определить силу на штоке зажимного устройства приспособления, показанного на рис. 93, е. В заготовке из стали 45 сверлят два отверстия диаметром 25 мм с подачей 0,35 мм/об. Размеры заготовки и опорных торцов (мм): В =. 100, di = 35, di = 30, rfa = 28, di - 22. Решение. При правильной геометрии режущей части сверла силы резания не могут вызвать смещение установленной заготовки, т. е. для расчета силы, о которой следует прижать заготовку к опорному бурту пальца, нет четких предпосылок. Допуск на угол при вершине сверла 2ф обычно равен ±2°. При неправильной заточке инструмента в пределах указанного допуска длины режущих кромок получаются разными. Это вызывает неуравновешенную радиальную составляющую, которая может привести к возвратно-поступательному и качатель-иому движению заготовки иа пальце. Согласно исследованиям [5] для данного случая эта составляюп1ая равна 65 Н. Такого же порядка радиальная составляющая может возникнуть из-за неравномерного затупления кромок сверла. Общая неуравновешенная составляющая Р в рассматриваемом примере может достичь величины 130 Н. Определим силу закрепления, при которой заготовка остается неподвижной в процессе сверления. Условие равновесия, при котором предупреждается качательное движение заготовки, запишется в виде 2ЙДР„--=-1-С/ Принимая зажимное устройство ручным, получим значение коэффициента запаса k =- 3,4. Коэффициент трения берем равным 0,16. Размеры D, di, dt, rf и di приведены на рис. 93, в. Коэффициент 2 в левой части формулы учитыиает сдиигающий момент от двух сверл. 3k АРуР (4-4 , di-di\ [4-4 Подставив известные величины, найдем Q = 9450 Н. Пример 4. У тонкостенного стального кольца размерами D = 90 м, d => = 80 мм н 6 = 20 мм окончательно растачивают виутреинюю поверхность. Момент резания Мрез= 25 Н-м. Установить возможность закрепления этого кольца в трехкулачковом патроне, если допустимая погрешность формы обработанной поверхности не должна превышать 0,1 мм. Решение. Из условия равновесия кольца Шрез= 3(3/-f- иаходим силу закрепления от одного кулачка 3fD Примем коэффициент запаса = 1,5.1,0-0,95-1,0-1,3-1,0-1,0-1,0 = 1,85 и коэффициент трения между кольцом и кулачками / = 0,12. В результате вычисления получим Q = 1730 Н. Прогиб кольца под кулачками (см. табл. 6) 61 = 0,016=0,05 мм. Выпучивание кольца между кулачками 6, = -0,014 = -0,045 мм. Получаемая погрешность формы A* = (6il + 62 1)2 = 0,19 мм; 154 1 ... 12 13 14 15 16 17 18 ... 28 |

|||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |