|

|

|

Разделы

Публикации

Популярные

Новые

|

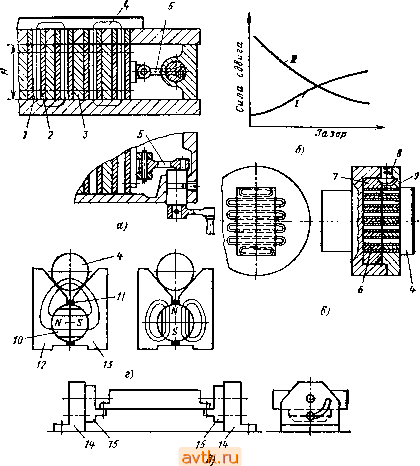

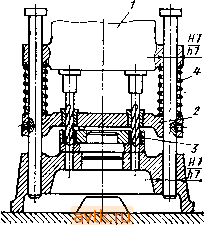

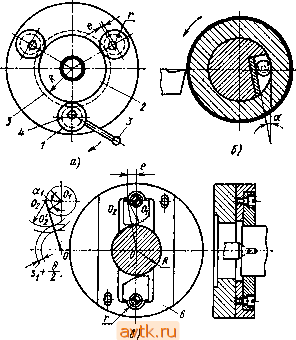

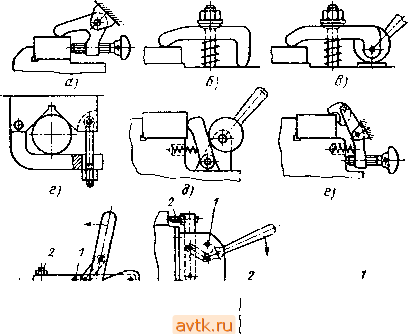

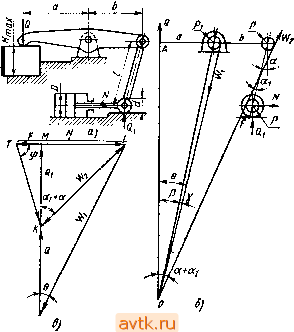

Главная » Комбинированные зажимные устройства 1 ... 11 12 13 14 15 16 17 ... 28  Рис. 82. Плиты и устройства с постоянными магнитами прокладками 2 и скрепленные с проставками 3 немагнитными связями (заклепками) в общий блок. Удерживаемая заготовка 4 является якорем, через который замыкается магнитный поток. Для открепления заготовки блок сдвигается с помощью кривошипного механизма 5 вдоль плиты. Магнитный поток замыкается при этом через корпус и крышку плиты, минуя заготовку. Зазоры между магнитным блоком и его направляющими (размер Н) в корпусе и крышке берут минимальными (0,02-0,03 мм). При больших зазорах магнитные силы, действующие на блок сверху и снизу, не уравновешиваются и его трудно сдвигать. На рис. 82, б показано влияние зазоров на силу сдвига блока при откреплении заготовки (кривая /) и силу, удерживающую заготовку на плите (кривая ). в магнитных патронах (рис. 82, в) магнитный блок 6 выполняют поворотного типа. Удерживание заготовки 4 происходит при том положении блока, когда его полюса совпадают с полюсами крышки 9. При повороте блока вокруг оси патрона его полюса выходят за конфигурацию полюсов крышки и магнитный поток замыкается через корпус и крышку. В этом случае заготовку можно снять с патрона. Поворот блока осуществляется через конические зубчатые колеса 7 и 5 с помощью ключа, вставляемого в квадратное отверстие колеса 8. Магнитные патроны часто снабжают наставками в виде привернутых дисков, на лицевой стороне которых выполняют центрирующие выточки для заготовок типа колец или шайб. На рис. 82, г показана магнитная призма для закрепления цилиндрических заготовок. При горизонтальном положении поворотного магнита 10 (левая проекция) магнитный поток проходит через обе щеки 12 и 13 призмы, разделенные немагнитной пластиной 11, и через заготовку 4. При вертикальном положении магнита (левая проекция) поток замыкается в корпусе призмы и заготовку можно снимать. Преодоление магнитных сил от намагничивания заготовки возможно при повороте магнита на малый угол через нейтральное положение. Магнитные и электромагнитные плиты повышают производительность труда (иногда в 10-15 раз) за счет снижения вспомогательного и основного времени (при многоместной обработке). Они могут многократно использоваться, что сокращает номенклатуру приспособлений и повышает коэффициент оснащенности операций. Расширение технологических возможностей магнитных плит достигается установкой их на поворотные полки 15 стоек 14 (рис. 82, д); их рабочая поверхность может быть прн этом наклонена к горизонтальной плоскости. Высота и масса магнитных плит меньше, чем электромагнитных. Их преимущество - отсутствие питания током, а отсюда большая безопасность в работе и меньшие затраты на экслуата-цию. При обработке на электромагнитных плитах деталь может быть сдвинута силой резания при выключении тока, при использовании магнитных плит это исключено. Однако их включение и выключение менее удобно в автоматическом цикле работы. Электромагнитные и магнитные плиты и патроны используют для закрепления заготовок, подвергаемых отделочной (шлифование) и чистовой обработке (фрезерование, точение, строгание). При использовании упоров, воспринимающих составляющую силы резания Рг эти плиты можно применять и при черновой обработке. Базовые поверхности заготовок должны подвергаться чистовой обработке. С увеличением высоты микро- и макронеровностей поверхности удерживающая сила снижается, так как возникающий при этом воздушный промежуток создает сопротивление прохождению магнитного потока (см. рио. 78, в). Для крепления длинных заготовок на столе может быть установлено последовательно несколько плит. Для крепления заготовок, имеющих небольшие размеры в плане, целесообразно использовать дополнительные плиты - наставки с мелкими и часто расположенными полюсами. В этом случае обеспечивается болев прочное удержание заготовок, так как они перекрывают несколько полюсов наставки. В последнее время применяют плиты с постоянными магнитами, магнитные свойства которых возбуждают подачей в катушки сильных импульсов постоянного тока. В этих плитах нет движущихся частей, а ток питания при работе отключен. Размагничивание достигается подачей в катушки убывающего до нуля переменного тока. Плиты с постоянными электромагнитами обеспечивают давление на рабочих поверхностях до 0,8 МПа. Магнитные плиты как сборные конструкции обладают определенной податливостью. Их жесткость по нормали достаточно высока и лежит в пределах 50-80 кН/мм, а у электромагнитных плит достигает 100 кН/мм. Несмотря на большую нагрузку от сил резания обработка на магнитных плитах характеризуется малыми упругими отжатиями (менее 10 мкм). Наибольший прогиб плиты происходит в центре, поэтому при обработке партий небольших заготовок наблюдается рассеяние их размеров по высоте. В процессе шлифования плиты нагреваются: магнитные плиты - от заготовок в результате выделения тепла при резаииил электромагнитные плиты - кроме того, за счет тепла, выделяемого обмотками полюсов. Погрешности обработки, вызываемые тепловыми деформациями плит, достигают 40 мкм. Тепловые деформации неодинаковы по поверхности плит; наибольшие деформации имеют место в середине плиты, что объясняется худшими условиями теплоотвода. Конструкции современных магнитных и электромагнитных плит достаточно виброустойчивы. Частота собственных колебаний плит средних размеров лежит в области 800-1600 Гц, поэтому явление резонанса при фрезеровании практически исключено. Постоянные магниты выполняют из ферромагнитных материалов, обладающих высокой остаточной индукцией и большой коэрцитивной силой. Лучший материал для постоянных магнитов - стали с высоким содержанием углерода и специальных присадок вольфрама, кобальта, хрома. Эти стали сохраняют магнитные свойства длительное время (не менее двух лет). При размагничивании их магнитные свойства можно восстановить повторным намагничиванием. Постоянные магниты для плит изготовляют из литых материалов ЮНД8, ЮНДК15, ЮНДК18, ЮН13ДК24, ЮН14ДК24Т2, ЮН13ДК25БА, ЮНДК31ТЗБА по ГОСТ 17809-72. Применяют также плиты с керамическими или оксидно-бариевыми магнитами, получаемыми методом порошковой металлургии яй окиси железа РеОз и углекислого бария

Рис. 83. Схема действия элек-1ромагиитиой плиты BaCOj. Они имеют большую удерживающую силу и меньшее расстояние между полюсами. На рис. 83 показана схема действия плиты. В положении закрепления заготовки / нижний подвижной блок 2 ферритов занимает яо отношению к верхнему неподвижному блоку 3 положение, показанное на верхней проекции. Положение открепления заготовки показано на нижней проекции. Нижний блок сдвинут и силовые линии замыкаются, минуя заготовку внутри плиты. Электростатические плиты и патроны применяют для закрепления заготовок из различных материалов. Устройство и принцип работы электростатической плиты видны на рис. 84. Закрепляемая заготовка / соединяется с корпусом 5 плиты посредств<ж контактной планки 8. Плита устанавливается на заземленном столе станка. Отрицательный полюс высоковольтного блока питания 4 (3000 В) через кабель соединен с электродом 6 из фольгированного стеклотекстолита (пульвербакелит 100 массовых долей, кварц пылевидный 700 м. д. и сажа ламповая 30 м. д.), находящимся под полупроводящим телом 7 плиты. От корпуса плиты, соединенного с положительным полюсом блока питания, полу проводящее тело изолировано заливкой 3. На рабочую поверхность 2 плиты наносится диэлектрическое покрытие (нитроцеллюлозный лак - / массовая доля, касторовое масло - 5 м. д., мелкодисперсный наполнитель, например титанат бария - м. д.) толщиной 0,2-0,4 мм. Принцип работы плиты основан на взаимодействии разноименно заряженных тел (закон Кулона). Сила притяжения заготовки зависит от площади контакта ее с плитой, а также от шероховатости ее нижней (базовой) поверхности. Плиты этого типа обеспечивают давление на рабочих поверхностях 0,5-0,6 МПа. Это позволяет обрабатывать на плите заготовки чистовым фрезерованием и шлифэванием. В качестве смазочно-охлаждающих жидкостей обычно применяют трансформаторное масло. На электростатических плитах можно закреплять заготовки как из токо-проводящих (магнитных и немагнитных), так и из токонепроводя-щих материалов (пластмасса, керамика, стекло). В последнем случае на базовую и торцовую поверхности контакта наносят токопроводящее покрытие (полимерные лаки холодной сушки   Рис. 85. Зажимное устройство, действующее от сил подачи С добавлением 5-7 % ламповой сажи). Нельзя (опасно для жизни) начинать работу при снятом или поврежденном диэлектрическом покрытии, а также не имея под ногами диэлектрического коврика. Для проверки закрепления заготовок иа столе по силе сдвига применять диэлектрическую палочку. Зажимные устройства, приводимые в действие механизмами подачи, используют в основном на сверлильных станках. На рис. 85 показано подобное устройство для многошпиндельного станка. При опускании шпиндельной головки / кондукторная плита 2 подходит к заготовке 3. Дальнейшее опускание головки приводит к сжатию пружин 4, вследствие чего сила закрепления непрерывно растет и к концу сверления достигает максимума. При использовании подобных устройств рабочий освобождается от необходимости закрепления заготовки, поскольку это происходит автоматически. Недостаток подобных устройств - дополнительная нагрузка механизма подачи станка. Зажимные устройства, приводимые в действие силами резания, показаны на рис. 86. На рис. 86, а приведена схема патрона с тремя экодентриками /, с помощью которых заготовка 2 при сверлении в ней центрального отверстия самозажимается. Предварительную затяжку заготовки производят поворотом рукоятки 3. Так как эксцентрики связаны зубчатой передачей 4-5, то поворот их происходит синхронно, чем обеспечивается хорошее центрирование заготовки. Открепление достигается поворотом рукоятки в обратном направлении. Подобные приспособления применяют при сверлении отверстий в штамповках зубчатых колес перед их протягиванием. Пренебрегая упругими отжатиями эксцентриков, величину их эксцентриситета можно найти по формуле Sl + о,Бб 1 - cos а где б - допуск на диаметр заготовки; Si = 0,2-н0,4 мм - минимальный радиальный зазор, обеспечивающий свободную установку заготовок в патрон; а - наибольший допустимый угол поворота эксцентриков.  Рис. 86. Зажимные устройства, действующие от сил резания Самоторможение системы обеспечивается при условии е < р + А, где р - радиус круга трения цапфы эксцентриков; k - коэффициент трения качения между заготовкой и эксцентриками (для необработанных заготовок k = 0,03-0,05 см). Заклинивание системы происходит, если / (г - е) > р + А, где / - коэффициент трения между заготовкой и эксцентриками; г - радиус внешней поверхности эксцентриков. При самозажатии заготовки под действием момента М возникают силы Q, нормальные к ее поверхности! л> Л!ре8(/- -gcosa) Ш (p + fe) где R - радиус заготовки; а' - угол поворота эксцентриков от нулевого положения. Зная действительный 2R и минимальный 2/?min диаметры заготовок, угол а' можно определить из выражения Si + /? - /?min = е (I - cos а') Сила на рукоятке для открепления заготовки Л7!- 3Q (р -esina) MpeaJR - ecosa) (р -esina) где t - длина рукоятки; tj = 0,8-r-0,9 - КПД передаточного механизма. Зная р можно определить радиус цапфы а p/f, где / - коэффициент трения в цапфе. Радиус эксцентрика можно найти по формуле г = е -- я -}- А, где А - толщина перемычки эксцентрика (см. рис. 49, б). Величины а и г проверяют на смятие и контактную прочность. На рис. 86, в показана схема поводкового патрона с двумя эксцентриковыми кулаками для токарных многорезцовых станков. Эти патроны зажимают тем сильнее, чем больше момент резания. Патрон открепляют поворотом заготовки вручную в обратном направлении. Заготовку устанавливают в центрах. Для устранения одностороннего давления от к-улачков на передний центр кулачки монтируют на плавающей доске 6. Кулачки имеют небольшой угол поворота (а' == 20-=-30°), а центры О, 0 и 0 не лежат на одной прямой в исходном положении, а обычно образуют прямой угол. При этом условии Sl + 0,56 е Условия самоторможения и заклинивания приближенно запишутся в виде е < р и /г > р. Пример самозажимной оправки показан на рис. 86, б. Ролик, заклиниваясь между оправкой и заготовкой, передает последней вращение от шпинделя станка. Отверстие в заготовке должно быть обработано с точностью Н7-Н9. Аналогично заклинивание роликовым замком происходит при условии а < 2ф. Во всех рассмотренных примерах эффект заклинивания тем выше, чем больше момент резания, возникающий при обработке. При конструировании этих устройств необходимо учитывать, что сила расклинивания не должна быть чрезмерно большой. § 6. КОМБИНИРОВАННЫЕ ЗАЖИМНЫЕ УСТРОЙСТВА Комбинированные зажимные устройства сочетают в себе элементарные зажимы различного типа;- их применяют для увеличения сил закрепления, изменения величины хода зажимающего элемента, изменения направления сил зажима, уменьшения габаритных размеров зажимного устройства в местах его контакта с заготовкой, а также для создания наибольших удобств управления. Комбинированные зажимные устройства могут также обеспе-  J и) Рис. в7. Комбинироваиные зажимные устройства чивать одновременное крепление заготовки в нескольких местах. Они приводятся в действие от ручного привода или от пневматических, гидравлических и других силовых узлов. В устройствах с большим количеством звеньев имеют место значительные потерн передаваемых сил, в результате чего их КПД невелик. Схемы комбинированных зажимных устройств с ручным приводом показаны на рис. 87. При сочетании изогнутого рычага и винта (рис. 87, а) можно одновременно закреплять заготовку в двух местах, равномерно повышая значения горизонтальной N и вертикальной Q сил закрепления. Силу N при заданном значении Q можно найти по формулам (34)-(36), зная принятые длины плеч рычага 1\, и, 1\ и /г. Момент затяжки винта для получения силы N находят из формулы (18). Если по условиям задачи должны быть обеспечены определенные значения сил iV и Q, то по формулам (34)-(36) могут быть найдены необходимые соотношения плеч рычага. Обычный прихват (рис. 87, б) представляет собой сочетание рычажного и винтового зажимов, отличается простотой и малыми габаритными размерами. Ось поворота рычага совмещена с центром сферической поверхности подкладной шайбы; последняя разгру- жает шпильку от изгиба, позволяя планке самоустанавливаться по заготовкам разной высоты. Если контактные деформации в местах опорных реакций планки одинаковы, то планка при затяжке гайки не поворачивается и для закрепления заготовки силой Q необходимо затягивать шпильки с приложением силы N = QUI, где L - сумма плеч прихвата; / - длина правого плеча прихвата. При разных контактных деформациях происходит поворот планки вокруг центра сферической поверхности подкладной шайбы. В результате треиия в месте поворота планки и на ее концах возникает перераспределение опорных реакций, которые в сумме остаются равными N. Для получения заданной силы Q нужно изменить значение N или скорректировать соотношение плеч /х и /j. Прихват с эксцентриком (рис. 87, в) является быстродействующим комбинированным зажимом. При определенном соотношении плеч рычага можно увеличить ход зажимающего конца рычага или силу закрепления. Износ эксцентрика легко компенсировать регулированием гайкой и контргайкой. На рис. 87, е показано устройство для закрепления в призме цилиндрической заготовки посредством накидного рычага и винта, а на рис. 87, д - схема быстродействующего комбинированного зажима (рычаг и эксцентрик), обеспечивающего боковое и вертикальное прижатия заготовки к опорам приспособления. Вертикальное прижатие заготовки можно увеличить большим наклоном планки. Эффект одновременного прижатия заготовки к горизонтальной и вертикальной опорам приспособления обеспечивается устройством, показанным на рис. 87, е. Расчет силы на рукоятке для получения заданной силы закрепления заготовки во всех рассмотренных схемах можно производить по ранее приведенным расчетным зависимостям для элементарных зажимных устройств. Шарнирно-рычажные зажимы (рис. 87, ж, з, и) являются примером быстродействующих устройств, приводимых в действие поворотом рукоятки. Их широко применяют в виде нормализованных узлов, позволяющих иметь различную компоновку в приспособлениях. Во избежание самооткрепления устройства в процессе обработки рукоятка переводится через мертвую точку до упора /. Сила закрепления зависит от величины деформации системы и ее жесткости. Необходимую деформацию системы устанавливают регулировкой нажимного винта 2. Однако наличие допуска на размер Я (рис. 87, ж) не обеспечивает постоянства силы закрепления для всех заготовок данной партии. Сила закрепления заготовки при повороте рукоятки увеличивается от. нуля до максимального значения Q и далее несколько уменьшается при доведении рукоятки до упора. Зная заданное значение Q и беря плечи горизонтальной планки равными по длине, модуль упругости ее материала Е, величину ее наибольшего про-  Рис. 88. Схемы для расчета зажима с пневмоцилнндром гиба f/шах (берется около 1 мм), можно найти момент инерции / ее поперечного сечения из равенства Утах- Qgj где Р = 2Q. При допуске б на размер Я заготовки сила будет изменяться от минимального до максимального значения: ЧгаШ--3 Vmax - 24£У (f/шах + б) 13 На рис. 88, а показан комбинированный зажим о использованием пневмоцилиндра. При расчете этого механизма по заданной силе закреЬления Q заготовки найдем силу N на штоке, а по силе N - диаметр пневмоцилиндра D, приняв давление сжатого воздуха р. Рассмотрим силы (рис. 88, б), передаваемые элементами системы в предположении, что закрепляется заготовка с наибольшим предельным размером Ящах- Для учета трения в шарнирах направление силы в распорном звене рычага проводим касательно к кругам трения радиуса р (считая радиусы осей шарниров одинаковыми). Аналогично построим реакцию, действующую на шарнир горизонтально-зажимного рычага. 1 ... 11 12 13 14 15 16 17 ... 28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |