|

|

|

Разделы

Публикации

Популярные

Новые

|

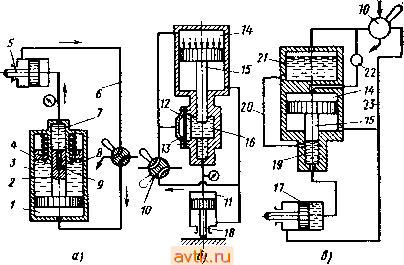

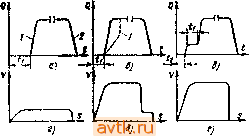

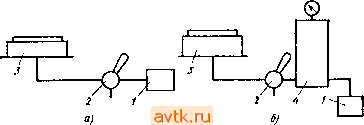

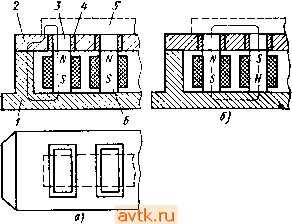

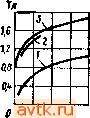

Главная » Комбинированные зажимные устройства 1 ... 10 11 12 13 14 15 16 ... 28  Рис. 73. Пиевмогидравлические усилители улучшенной конструкции При имеющемся пневмогидравлическом усилителе (известны di, di и pi) нужно по заданному Q найти rfj. В этом случае 4 . Pi = Pi .33 Y Pi di К недостаткам изображенных на рис. 70, а, б и г систем относятся: большой ход поршня лневмоцилиндра (так как d > rfj) и большой расход сжатого воздуха на холостое перемещение штока цилиндра 4. Эти недостатки устранены в усовершенствованных системах, схемы которых показаны на рис. 73. В системе (рис. 73, а) сжатый воздух поступает в полость 1, перемещая поршень и шток 2 вверх. Масло из полости 3 через канал 8 в штоке вытесняется в полость 7, вследствие чего поршень со штоком 5 зажимающего механизма быстро выдвигается, вперед. В определенный момент окно 9 штока 2 перекрывается, тогда скорость штока 5 замедляется, а сила на нем возрастает. Масло в полости 3 начнет перемещать промежуточный подпружиненный поршень 4. Обратный ход штоков 5 и 2 осуществляется подачей сжатого воздуха в левую полость цилиндра по трубопроводу 6. Система управления четырехходовым краном имеет два положения - зажим и разжим. Зажимающий цилиндр может быть Объединен в один блок с гидроусилителем. На рис. 73, б представлена схема устройства улучшенной конструкции с отдельно стоящим гидроцилиндром. Воздух через четырех ходовой кран 10 подают в пневмоцилиндр 14 и пневмо-камеру 13 с диафрагмой из маслостойкой резины. Перемещением  Рис. 74. Характеристики пиевмогидравличе-ских усилителей поршня со штоком 15 и выгибанием диафрагмы 12 вверх масло из полости 16 вытеснйется в цилиндр , обеспечивая быстрый подвод ииока 18 к заготовке. Замедление скорости штока и увеличение силы закрепления происходят автоматически в момент, когда шток 15 перекроет полость 16. Возвращение системы в исходное положение достигается пуском сжатого воздуха в нижние полости цилиндров 14 и 17. На рис. 73, в показана схема пневмогидравлического устройства с отдельно стоящим гидроцилиндром 17. Воздух из магистрали через четырехходовой кран 10 поступает в резервуар 21 и вытесняет из него масло по трубопроводу 20 в цилиндр 19, обеспечивая быстрый подвод штока гидроцилиндра 17 к закрепляемой заготовке. В результате повышения давления масла в цилиндре 17 автоматически срабатывает клапан последовательного Действия 22. Воздух поступает в цилиндр 14; поршень со штоком 15 начинает перемещаться и в цилиндре 19 развивается высокое давление, обеспечивающее окончательное закрепление заготовки. При переключении крана 10 воздух подается по трубопроводу 23 и возвращает поршни цилиндров 17 и 14 в исходное положение. На рис. 74 представлены характеристики пневмогидравлических усилителей рассмотренных типов. Кривые на рис. 74, б и в показывают изменение силы Q на штоке рабочего (зажимного) цилиндра в функции времени, а на рис. 74, г, д и е - изменение скорости штока v от величины его перемещения s. На рис. 74, а Дана характеристика пневмогидравлических устройств, показанных на рис. 73. Отрезок соответствует времени подвода штока к заготовке от исходного положения. Крутизна ветви / (рис. 74, о) растет с увеличением ?кесткости зажимного устройства. Ветвь 2 характеризует разжим заготовки. На рис. 74, б дана характеристика устройств, изображенных на рис. 73, а и б. Отрезок ti соответствует более быстрому подходу штока к заготовке, чем в предыдущем случае. Вариант ветви /, показанный штриховой линией, отражает случай подхода штока к заготовке до начала второй стадии работы пневмогидравлического усилителя. Кривые на рис. 74, в характеризуют работу устройств, показанных на рис. 73, в. Отрезок ti соответствует времени автоматического переключения с низкого на высокое давление, а отрезок - времени подвода штока к заготовке. На риС. 74, г, д и е показаны кривые изменения скорости штока от величины его перемещения для устройств, характери- т  Рис. 75. Вакуумные зажимы стики которых приведены на рис. 74, а, б и е. Наибольшую скорость срабатывания имеет устройство на рис. 73, е. Оно малогабаритно, просто, не имеет пружин, наличие двух положений крана упрощает автоматизацию привода. Вакуумные зажимные устройства работают по принципу использования атмосферного давления Для прижима заготовки. Их схемы показаны на рис. 75. Заготовка / устанавливается в центрирующую выточку (рис. 75, а) или на плиту (рис. 75, б) приспособления 2, из полости 3 которой удаляют воздух. Заготовка к плите приспособления прижимается атмосферным давлением. Герметичность системы обеспечивают уплотнением из резинового шнура 4. Другой вариант уплотнения в виде резиновой полосы показан на рис. 75, б. Уплотнительный шнур выполняют из вакуумной резины марок 1015, 9024 или 7889. Размеры шнура и канавки влияют на работоспособность приспособления. При контакте заготовки с поверхностью плиты шнур должен заполнять канавку и деформироваться по высоте на 5-10 %. Сила, прижимающая заготовку к плите (Н), QF {%\ -р) 10-*, где F - активная площадь полости приспособления, границы которой берутся по линии уплотнения, см; р - давление разрежения в рабочей полости приспособления, в обычных условиях ) == 0,014-0,015 МПа. Применение более глубокого вакуума нецелесообразно, так как сила закрепления увеличивается при этом незначительно. Вакуумные зажимные устройства применяют для крепления заготовок из различных материалов с плоской или криволинейной базовой поверхностью. Сила закрепления достаточна для выполнения операций отделки и чистовой обработки. Для восприятия сдвигающей силы часто используют упоры. Базовая поверхность заготовок может быть как Чисто обработанной, так и необработанной. В последнем случае она должна быть достаточно ровной, без заметных выступов и впадин. Рабочую поверхность приспособления обрабатывают, обеспечивая Ra - 0,63ч-0,32 мкм. £е прямолинейность должна быть в пределах 0,02 мм иа длине 300 мм.  Рис. 7в. Монтажные схемы вакуумных устройств Открепление заготовки осуществляется сообщением полости 5 с атмосферой. Для уменьшения времени срабатывания и расхода' энергии объем этой полости должен быть минимальным. Вакуумные устройства эффективны для крепления тонких пластин. Для их равномерного многоточечного прижима к плите иа установочной плоскости последней выполняют большое количество мелких тесно расположенных отверстий (рис. 75, в). В этом случае закрепление производится без уплотнения; отсутствует выпучивание и коробление пластин. Опыты показали, что активная площадь отверстий больше их суммарной площади иа величину 0,5-О.З' площади перемычек. Большие значения поправок соответствуют большим зиачениям Ra поверхности плиты. Вакуум для индивидуальных и групповых установок создается поршневыми одно- и двухступенчатыми насосами. Реже применяют струйные насосы (эжекторы), работающие сжатым воздухом. Они конструктивно просты, ио имеют невысокий КПД. Их применяют при малой загрузке станка во времени и при опасности попадания большого количества охлаждающей жидкости и пыли в вакуумную систему. Если используют поршневые насосы, то между ними и приспособлением предусматривают фильтр (при онерации сухого шлифования) или влагоотделитель (при операции мокрого шлифования). Насос / присоединяют к приспособлению 3 непосредственно (рис. 76, а) или через промежуточный резервуар i (рис. 76, б). Трехходовой кран 2 служит для закреплен ния и открепления заготовок. В первом случае время закрепления, определяемое продолжительностью откачки воздуха из системы до заданного вакуума, V .1 0Л-Ря Р - Рп (47) где V - объем системы; D - диаметр поршня насоса; L - длина-хода поршня; п - частота вращения вала насоса; рн - минимальное давление, развиваемое вакуум-насосом; р - требуемо© давление в системе. Во втором случае давление в системе после поворота крана падает до заданной величины практически мгновенно. Однако 128

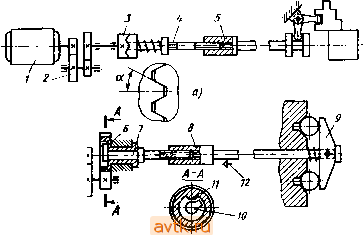

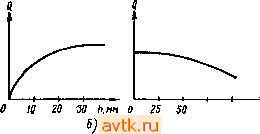

Рис. 77. Кривые изменения давления в вакуум-резервуаре давление в резервуаре вместимостью Vi должно быть меньше р: Pi =-vl- приняв Pi ~ Pi, можно решить обратную задачу; 1 = р - ра Зная р, VntB первом случае, можно подобрать по формуле (47) основную характеристику (D, L, и режим работы насоса. Кривые изменения давления в вакуум-резервуаре во времени при непрерывной работе насоса (второй случай) показаны на рис. 77. Точки а соответствуют открытию крана, а точки b - его закрытию. Расстояние между точками а равно ц, на данную операцию. Для подбора основной характеристики и режима работы насоса можно использовать формулу (47), подставив в нее вместо t, Vl + V вместо V и атмосферное давление р вместо 0,1. Давление р в формуле (47) следует заменить величиной pi- Значением Ра задаемся (р„ <Hpi)- Применяя промежуточный резервуар, сокращают вспомогательное время, снижают требуемую мощность насоса и повышают безопасность работы при вынужденной остановке насоса. Вакуумные устройства используют также для захвата легких заготовок и деталей при транспортировании на линиях автоматической обработки и сборки. Зажимные устройства с приводом от электродвигателя находят применение в станках токарно-револьверной группы, агрегатных станках и автоматических линиях (см. гл. IX). Они обычно имеют винтовые зажимы с приводом от электроключа, представляющим собой отводимое (вручную или автоматически) устройство с муфтой тарирования крутящего момента. Принципиальная схема типового устройства дана на рис. 78, а. От вала электродвигателя / вращение через редуктор 2 и муфту 3 передается на винт 4, перемещающий связанную со штоком зажимного устройства гайку 5. По достижении нужной силы закрепления муфта срабатывает. Предварительной затяжкой пружины регулируют передаваемый крутящий момент. Открепление заготовки осуществляется реверсированием двигателя, подвод тока к которому производится через контактные кольца. Обычно угол скоса зубьев а берут равным 30-45°. Зная передаваемый муфтой момент М, можно определить силу предварительной затяжки пружины где г - средний радиус расположения кулачков муфты; ф = ShhS - угол трения на поверхности контакта зубьев.

Рис. 78. Зажимные устройства с приводом от электродвигателя На рис. 78, б приведена принципиальная схема зажимного устройства без муфты применительно к стационарному приспособлению. Вращение от вала электродвигателя / через редуктор 2 передается зубчатому колесу 6, свободно сидящему на валу 7. На внутренней полости зубчатого колеса имеется выступ , который зацепляется с зубом 10 валика 7. BajjHK ввертывается резьбовой частью в гайку 8, связанную с исполнительным зажимным устройством 9. Когда заготовка закреплена, момент иа валу электродвигателя и сила тока резко возрастают, и реле тока выключает электродвигатель. При откреплении заготовок выключение электродвигателя осуществляется путевым выключателем 12. Устройство обеспечивает разгон электродвигателя за несколько холостых оборотов, что особенно важно при откреплении заготовки. Электромагнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базой. На рис. 79, а показана схема плиты, в корпусе / которой заключены электромагниты 6. Заготовку 5 устанавливают иа крышку 2. В крышке выполнены полюсы 3, окруженные изоляцией 4 из немагнитного материала (латунь, нержавеющая сталь, эпоксипласт). Толщина изоляции обычно не превышает 5 мм. Магнитный поток замыкается через заготовку, проходя через корпус и крышку плиты. Удерживающая сила возникает в местах контакта заготовки с полюсами и крышкой плиты. На рис. 79, б показана другая схема. Здесь удерживающая сила возникает только в местах контакта заготовки С полюсами плиты,  Рис. 79. Электромагиит-иые плиты Сердечники электромагнитов и полюса крышки изготовляют из стали 10, а остальные детали плит - из сталей 10 и 15 или из чугуна СЧ 12. Рабочая поверхность плиты или планшайбы шлифуется до Ra = 0,63-0,32 мкм; отклонение поверхности от прямолинейности не должно превышать 0,02 мм на длине 300 мм. Питание электромагнитных плит производится постоянным током (номинальное напряжение 24, 48, ПО и 220 В) от мотор-генераторов, меднозакисных (корпусных) или селеновых выпрямителей. При конструировании электромагнитных плит (планшайб) специального назначения исходными данными являются размеры и конфигурация заготовки в плане, ее толщина, материал заготовки и сила Q, удерживающая заготовку от смещения под влиянием сил резания. Если высота заготовки сопоставима с размерами ее опорной поверхности, то в процессе обработки возникает опрокидывающий момент от сил резания, стремящихся оторвать заготовку от полюсов плиты. При обработке сравнительно тонких заготовок силы резания стремятся повернуть заготовку в плоскости плиты относительно некоторого полюса, положение которого непрерывно изменяется. В частном случае происходит сдвиг заготовки в направлении действия тангенциальной составляющей силы резания. Для определения необходимой удерживающей силы Q может использоваться изложенная в § 2 этой главы методика расчета. Удерживающую силу следует определять по самой невыгодной фазе обработки, когда возникает наибольший сдвигающий момент, с учетом конфигурации заготовки в плане и расположения ее относительно полюсов плиты. Воспринимаемая плитой сила сдвига заготовки f = Qf+ Fi. где / - коэффициент трения между плитой и заготовкой (f = = 0,16-0,18); fi - магнитная сила, препятствующая сдвигу заготовки относительно полюсов плиты. Из опытов Fi == aQ, где а = 0,05-5-0,08. Приняв F = kP, где Р - сдвигающая сила w k - коэффициент 88П8С8, получим f + a Исходя из размеров и конфигурзции заготовки, устзнавли взют число полюсов п плиты (планшайбы). Для лучшего рзспре деления силы закрепления заготовки полюса должны быть равномерно расположены под ее опорной поверхностью. У плит полюса обычно располагают параллельно, у планшайб - параллельно и рздиально. Для плит средних размеров шзг расположения полюсов принимают 35-50 мм. Отношение ПЛОЩЗДИ полюсов FjiQji ко всей площади плиты берут т == 0,35-т-0,45. При достаточно большой толщине заготовки и полном перекрытии ею всех полюсов удерживающая сила (И) для плиты по схеме, приведенной на рис. 79, а, + BL(Fsar-Fпoл-Fпp)], (48) где Впол - магнитная индукция полюса, Тл (теслз); В^я - магнитная индукция по поверхности плиты, Тл; П П пол . пл пол г г г /заг - пол -/пр Fear - площадь заготовки, см; Fnp - площадь прослоек магнитной изоляции, см. Если заготовка не перекрывает полностью полюса плиты, то вместо пол и Fnp следует подставить значения Кол и Р' р, выражающие перекрываемые площади полюсов и прослоек. Для плиты, показанной на рис. 79, б, удерживающая сила возникает только по полюсам плиты и формула (48) принимает вид (И) Ql = 4Вполпол- Расчет Ql является проверочным: должно быть соблюдено условие Ql > Q. Некоторого увеличения силы Qi можно добиться при т, близкой к 0,5. Для нахождения необходимого числа змпер-витков /ш (намагничивающей силы), обеспечивающего требуемый магнитный поток Ф в каждом полюсе == Впол) > магнитопровод разбивают на участки с постоянной площадью поперечного сечения и постоянной магнитной проницаемостью р.. Для каждого участка индукция В = Ф1Р. Для найденных значений индукции по кривым намагничивания (рис. 80, а) определяют соответствующие значения напряженности магнитного поля Я. Для участков из неферромзгнитного мзтеризлз (воздушные зазоры между плитой и заготовкой) напряженность поля определяется по формуле   W во uo Н СП Рис. 80. Графики к расчету электромагнитных плит: / - чугун; 2 <- сталь литая; 3 электротехническая сталь Ш 150Rz,mn 6} Н - 80 А/м. Далее по известной величине Я и длине участка I подсчитывают падение магнитного потенциала HI на каждом участке. Значение /ш находят суммированием падения магнитного потенциала вдоль всего магнитопровода: Hill + HJi + ... + Я„/ = /ш. Изложенная методика дает удовлетворительные результаты при расчете плоских магнитных систем. В плитах и планшайбах магнитный поток проходит по более сложной траектории, расположенной в нескольких плоскостях. Поэтому расчет магнитопровода носит во многих случаях приближенный и условный характер. Зазор между заготовкой и плитой можно в расчетах принимать равным: при необработанной поверхности базы заготовок (отливки, штамповки) 0,1-0,3 мм, при предварительно обработанной поверхности базы 0,05-0,1 мм, при чистовой обработке поверхности 0,02-0,05 мм и при шлифованной поверхности - до 0,02 мм. Сопротивления в стыках корпуса и крышки плиты при хорошей пригонке не учитывают. После определения числа ампер-витков ведут специальные электротехнические расчеты: устанавливают сечение обмотки, определяют ее длину и омическое сопротивление, проверяют ее на нагрев. Температура обмотки иГожет превышать температуру рабочего помещения не более чем на 35 °С. При использовании универсальных плит удерживающая ёила зависит от толщины обрабатываемых заготовок (рис. 80, б), а также от шероховатости поверхности их баз (рис. 80, в). Если принять за единицу величину удерживающей силы для заготовки из стали 10, то удерживающая сила составит: для стали 45 - 0,95; для инструментальных легированных сталей 0,9-0,8; для серых чугунов 0,5-0,4; для ковких чугунов 0,6-0,5; для сталей типа Армко 1,1. Удерживающая сила может изменяться в пределах 50 % и больше в зависимости от положения заготовки относительно полюсов плиты. Она несколько больше при закреплении каленых заготовок, чем при закреплении сырых. / 2 3 \J-A

a) 6) Рис. 81. Наставки для электромагиитиых плит Детали, обработанные на электромагнитных плитах (патронах), приобретают остаточные магнитные свойства. При их работе в собранном узле они могут притягивать продукты износа стальных и чугунных деталей, вызывая ускоренное изнашивание механизмов. Размагничивание деталей производят в переменном магнитном поле, плотность которого постепенно уменьшается от максимума до нуля. Детали пропускают через соленоид, питаемый переменным током (50 Гц), или кладут на стол специального устройства, где они выполняют роль замыкающего якоря электромагнита. Допустимая степень намагниченности для большинства деталей 2-3 Гн, для деталей подшипников качения не более I Гц. Технологические возможности применения электромагнитных плит, особенно в условиях мелкосерийного производства и групповой обработки, расширяются при установке на их поверхности быстросменных наставок. На рис. 81, а показана наставка в виде параллелепипеда для закрепления заготовки-угольника. Она состоит из ряда удлинителей полюсов / (материал - мягкая малоуглеродистая сталь), разделенных магнитно-изолирующими прослойками 2 и скрепленных в общий блок медными (латунными) заклепками 3. Эти наставки притягивают заготовку как верхней, так и боковыми плоскостями. На рис. 81, б показано закрепление заготовки из полосового материала в вертикальной плоскости наставки для обработки верхней (узкой) грани заготовки. Верхняя или боковая поверхность наставок может быть обработана соответственно конфигурации поверхности базы заготовки. На рис. 81, в представлена схема закрепления в такой наставке заготовки в виде клина. Для фасонных деталей применяют специальные наставки. Каждая наставка, представляющая собой удлинитель магнито-ировода, создает дополнительное сопротивление прохождению магнитного потока, поэтому удерживающая сила наставки меньше, чем плиты, на которую она ставится. Поверхности наставок тщательно обрабатывают {Ra - 0,63-f-0,32 мкм) для уменьшения сопротивления прохождению магнитного потока. Магнитные зажимные устройства (плиты, планшайбы) имеют постоянные магниты 1 (рис. 82, й), изолированные немагнитными 1 ... 10 11 12 13 14 15 16 ... 28 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |