|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 ... 9 10 11 12 13 14 15 ... 28 IS. Значения коэффициента с Перемещение штока в долях длины его хода L

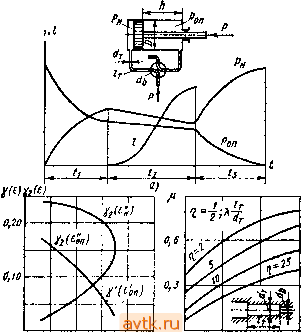

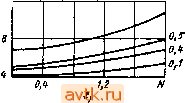

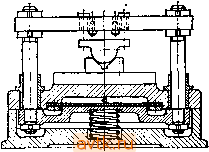

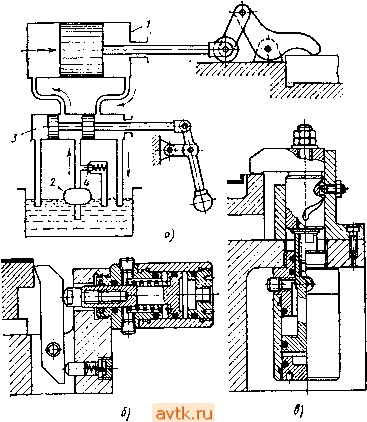

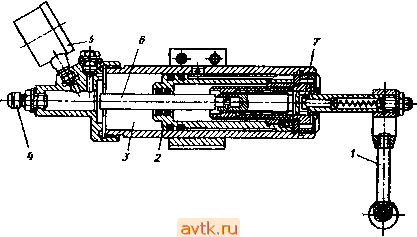

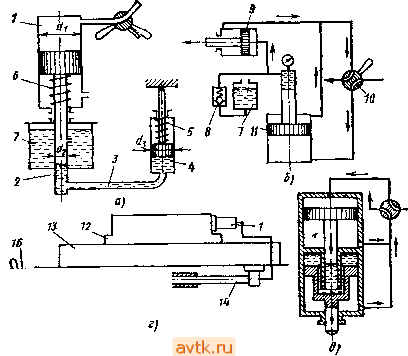

Коэффициенты и аависят от отношения а = Did. Значение S из условий прочности для этого случая находим по формуле . d ]/рЫ) S--д- Y---. fmax Коэффициенты к^, k, kg и 4 имеют следующие значения! Отношение D/d......... 1,25 1,5 2,0 3,0 ki............... 0,00077 0,0062 0.0329 0,119 ki............... 0,00129 0.0064 0,0237 0,0ft2 ki............... 0,090 0,273 0,71 1.54 ki............... 0,115 0,220 0,405 0,703 Приведенные формулы позволяют вычислить L без учета де,-ствня пружины штока. Последнее незначительно уменьшает ход щтока (практически на 3-5 %). Силы на штоке непостоянны величине и в конце свободного хода снижаются до нуля, так каж давление сжатого воздуха уравновешивается упругим растяжением диафрагмы. Наибольшая сила на штоке имеет место в момент впуска сжатого воздуха в камеру. Зависимость силы на штоке'С от пути его перемещения из исходного положения показана для пиевмокамер с выпуклой диафрагмой на рис. 66, г (кривая д). Для некоторого промежуточного положения штока силу Q М0ЖН9 определить приближенно по формуле Q = cpD\ (45 Значения коэффициента с в зависимости от отношения Dfd при различных перемещениях штока даны в табл. 15. Для защемленной диафрагмы (см. рис. 66, в) сила на штоке 4fc, где m - перемещение штока от исходного положения в долях L. т Из формулы видно, что сила на штоке в зависимости от его перемещения изменяется по закону прямой. Эту формулу можно представить в более простом виде: Q = pcD (1 - m). (46) Значения с в зависимости от отношения D/d приведены ниже: D/d.............. 1,25 1,5 2 3 с ............... 0,65 0,59 0,55 0,53 На рис. 66, г (кривая б) показана зависимость Q от перемещения штока для пневмокамеры со свободно опертой диафрагмой (см. рнс. 66, б)., В первой фазе Q изменяется по закону прямой, а во второй - по кривой, обращенной выпуклой частью вниз. Кривая в выражает ту же зависимость для пневмокамеры, показанной на рнс. 64, в. Исходными данными для расчета зажимных устройств с пневматическими силовыми узлами являются: сила закрепления заготовки Q, давление сжатого воздуха р, ход зажимного элемента L и время срабатывания t. Наиболее прост расчет зажимного устройства прямого действия, когда в качестве силового узла используется пневмоцнлиндр. В этом случае по заданным Q а р находят диаметр цилиндра D, используя формулу (44). Величину D округляют до ближайшего большего значения По нормальному ряду. Величина L определяет ход штока цилиндра. Если вместо пневмоцилиндра используют пневмокамеру, то ее диаметр по месту защемления диафрагмы можно найти по формулам (45) или (46). Диаметр находят для положения штока, которое соответствует наименьшему размеру заготовки, т. е. наибольшей величине выдвижения штока. Последняя складывается из зазора между штоком и заготовкой для ее свободного закладывания в приспособление (1-2 мм) и допуска на размер заготовки. При плоской диафрагме определяют ее толщину и наибольший ход штока. Расчет усложняется, если между зажимным элементом и силовым узлом встроен промежуточный (обычно усиливающий или самотормозящнй) механизм. В этом случае для наименее выгодного положения зажимного элемента находят силу на штоке силоЬого узл?1 с учетом передаточного отношения промежуточного механизма и потерь на трение в его звеньях. Вместе с этим находят ход штока (его полную величину от исходного положения до момента закрепления заготовки). По методике расчета зажимных устройств прямого действия определяют диаметр цилиндра или пневмокамеры. Время срабатывания пневмоцилиндра t складывается из времени tl от момента открытия крана до начала Движения поршня, времени движения поршня и времени возрастания давления в рабочей полости до установленной величины после остановки поршня g. Кривые изменения давления в полости, наполняемой  о 0,2 0,ii- 0,6 0,8 q Г >  Рис. 67. Графики для определения времени срабатЫва-ния пиевмоцилиндров воздухом Рн и в полости, из которой выходит воздух роп цилиндре, а также кривые изменения пути /, проходимого поршнем во времени, показаны на рис. 67, а. Приводим упрощенную методику расчета составляющих t. /, = 3,19.I0-ii±T(8;n) с, здесь Vo - объем вредного пространства полости цилиндра, см; Fon - площадь поршня со стороны полости, нз которой выходит воздух, см; h - ход поршня, см; р - коэффициент расхода при прохождении воздуха через кран и подводящий трубопровод; f - проходное сечение крана, см; у' (воп) функция, определл- т емая давлением в полости, из которой выходит воздух, в начале движения. значения у' {е'о„) берут по кривым (рис. 67, б) в зависимости от величины коэффициента нагрузки на поршень Р 0,785D2(I гДе Р - сила сопротивления на штоке; D - диаметр поршня; Р'- избыточное давление сжатого воздуха в магистрали. Величина р. определяется из рис. 67, в по диаметру и длине трубы /т, коэффициенту трения в трубе К = 0,03ч-0,05 и отношению проходного сечения трубы к проходному сечению крана / 1,027.10- т,. Значение безразмерного параметра находят по рис. 67, г, йредварительно определив расчетную величину по формуле^ ЛГ= 1568/4-, где - масса поступательно движущихся частей, кг. 6,56-10- У тИв'н). где Fa - площадь поршня в полости, наполняемой воздухом, см*. /3,19.10--2. Значения 72 (е'н) и 72 (еоп) берут на рис. 67, б. Полное время срабатывания пневмоцилиндра (с) за ti принимается наибольшее значение из величин и /3. Для обеспечения заданного времени срабатывания / необходимо подобрать соответствующее проходное сечение крана /. Задача решается пробным подбором. Исходными данными являются предварительно найденные из условий статики основные размеры цилиндра, а также величины р, Pi и Р. Пневмоцилиндры и пневмокамеры могут быть встроены в кор-. иус приспособления, в результате чего габариты последнего уменьшаются. В качестве примера показано нормализованное приспособление со встроенным мембранным пневматическим устройством, имеющим ход штока порядка 6-8 мм (рис. 68). Для увеличения силы на штоке применяют цилиндры (пневмокамеры) с двойными поршнями (диафрагмами). В этом случае яа одном штоке расположены два поршня (диафрагмы), поэтому габариту приспособления в поперечном направлении уменьшаются, а в осевом - возрастают. При необходимости использования нневмоцнлиндров для токарно-револьверного станка при б^каботке деталей из прутка шток цилиндра выполняют полым.  Рис. 68. Приспособление со встроенным мембранным пиевмозажимом Пуск пневматических силовых узлов осуществляется с помощью- кранов (золотников). Пневмокамеры и цилиндры одностороннего действия снабжают трехходовыми кранами, цилиндры двустороннего действия - четырех ходовыми. Золотники поршневого типа уравновешены. Для их перемещения требуется незначительная сила, вследствие этого они удобны для автоматических систем. , Трубопровод для питания пневматических силовых установок должен быть достаточного диаметра. Падение давления в нем допускается не более 10 %. Для удаления конденсата следует прокладывать трубопровод с уклоном. На низших точках трубопровода устанавливают краны для периодического спуска конденсата. Наличие влаги в сжатом воздухе приводит к коррозии пиевмоцилиндров и сокращает срок их службы. Перед каждым устройством, потребляющим сжатый воздух, на трубопроводе Целе?-сорбразно монтирозэть кран для вынужденного выключения установки, фильтр, регулятор давления (редукционный клапан), манометр, смазочный насос для подачи смазки к манжетам и сальникам. Пневматические устройства автоматических установок и систем питают сжатым воздухом тщательно очищенным от пыли и влаги, что повышает надежность устройств. При большом количестве пневмоустановок в цехе для борьбы с шумом целесообразно отработавший воздух выпускать не в окружающую среду, а в глушители или общую обратную сеть. Если Приспособление имеет несколько пиевмоцилиндров, то срабатывание их может происходить одновременно или в известной (заданной) последовательности. В обоих случаях желательно иметь один кран (золотник). На рис. 69, а показана схема управления зажимным устройством с тремя цилиндрами и одним четырех ходовым краядм.  с Рис. 69. Схемы параллельного (в) н йоследоватеяьнего уярашю-ния лиевмозажнмами одним 1фаном  ИС. 70. Схема гидравлического зажимйого устройства (а) и примеры использования встроенных гидроцилиндров (б, в) Срабатывание цилиндров в заданной последовательности обеспечивается поочередным пуском в них сжатого воздуха с помощью многоходового крана нлн дросселированием воздуха прн применении регулятора скорости. На рнс. 69, б представлена схема управления зажимным устройством с двумя пневмокамерамн. Камера / должна срабатывать позднее камеры 2. Перед камерой 1 находится регулятор скорости 3. Он устроен так, что прн прохождении воздуха от крана к камере сопротивление значительно больше, чем прн движении воздуха в обратном направлении. В автоматических приспособлениях используют золотннкн соленоидного типа. Их работа в заданной последовательности обеспечивается командоаппаратом, путевыми переключателями, на которые действуют рабочие органы данного устройства, нлн с помощью реле времени. Гидравлические зажимные устройства выполняют поршневого типа, оии^ приводятся в действие от отдельного (реже - группового) насоса. Рабочей жидкостью служит веретенное масло 2 или 3. В сравнении с пневматическими гидравлические силовые узлы имеют меньшие габариты вследствие применения более высокого давления масла (6 МПа и выше). Недостатком гидравлических устройств является необходимость иметь трубопровод для слива выпускаемого нз цилиндра масла, а также насос, электродвигатель которого нагружен в течение работы зажнмиого устройства. Гндроцнлиндры выполняют одно- и двустороннего действия. На рис. 70, а дана схема гидравлического зажимного устройства с цилиндром / двустороннего действия. Шестеренный насос 2 подает масло через золотник 3 ручного управления в левую (рабочий ход) илн правую (обратный ход) полость цилиндров. После окончания закрепления заготовки масло сбрасывается через предохранительный клапан 4, отрегулированный иа требуемое давление. Слив масла производят ниже уровня в резервуаре во избежание его вспенивания. В зажимных устройствах одностороннего действия обратный ход поршня осуществляется пружиной. Гидрораспределитель ручного илн педального управления имеет два положения, соответствующие зажиму и откреплению заготовки. Уплотнение поршней и штоков гидроцилиидров обычно достигается применением одиого-двух колец круглого поперечного сечения нз масло-стойкой резины. В станочных приспособлениях широко применяют иормализв-ваииые встраиваемые цилиндры с внутренним диаметром 40, 50, 60, 75 и 100 мм. На корпусе приспособления их крепят с помощью резьбовой шейки. Примеры использования этих цилиндров с боковым и верхним Г-образиым откидным зажимом доказаны на рис. 70, бив. Прн перегреве масла в гидросистеме растут утечки и снижаются подачи и давление, развиваемые насосом. Система должна иметь фильтр масла, засасываемого из резервуара. Прн монтаже трубопровода следует избегать воздушных мешков. Исходные данные для расчета гидравлических зажимиых устройств: необходимая сила на штоке Р, ход поршня L и время его рабочего хода (время зажатия заготовки) t. Задаваясь давлением масла р, можно определить площадь поршня F = Р/р, а отсюда диаметр цилиндра Секундная подача насоса (см/с) V FL PL где Til - объемный К,ПД системы, учитывающий утечки.  Ряс. 71. Плунжерный ручной гидропитатель Мощность, расходуемая на привод насоса (Вт), где щ - КПД насоса и силового узла. Питание гидросистемы осуществляется шестеренными, лопастными или Плунжерными насосами. Для создания рабочего давления масла в гидравлических устройствах приспособлений используют также плунжерные питатели с ручным приводом. На рис. 71 показана конструкция питателя ПМГ. При вращении перекидной рукоятки / одновременно перемещаются пор. шень 2 и плунжер 6. Масло из полости 3 вытесняется через штуцер 4 в трубопровод и далее в исполнительный цилиндр (на рисунке не показаны), осуществляющий быстрый подвод штока к закрепляемой заготовке. Дальнейшее вращение рукоятки приводит к повышению давления в системе и срабатыванию выключающего устройства 7. После этого перемещается только один плунжер, создавая в системе высокое давление (до 10 МПа), обеспечивающее прочное закрепление заготовки. Открепляется заготовка обратным вращением рукоятки. Рабочее давление контролируется по манометру 5. Для установки питателя на приспособлении предусматривается кронштейн и хомут. При хорошей пригонке поршней и плунжеров давление масла в системе не снижается в течение 15-20 мин, чего вполне достаточно для выполнения большинства технологических операций. Пневмогидравлические зажимные устройства имеют принципиальную схему, показанную на рис. 72, а. Сжатый воздух поступает в цилиндр / диаметром di. Шток этого цилиндра диаметром служит плунжером гидроцилиндра 2. Масло, вытесняемое плунжером, поступает по трубопроводу 3 во второй гидроцилиндр 4  Рис. 72. Пневмогидравлическне усилители диаметром й^. Шток этого цилиндра связан с исполнительным зажимным механизмом. При выпуске отработавшего воздуха обратное движение поршней осуществляется пружинами 5 н 6, если обратный ход невелик. Из резервуара 7 масло поступает в систему для компенсации утечек. Устройство выполняется в виде одного блока или с отдельно вынесенным цилиндром 4. Последний встраивается в приспособление, а блок цилиндров / и 2 устанавливают в удобном месте у станка. Управление устройством осуществляется трехходовым краном. В пневмогидравлических системах масло меньше нагревается, чем в насосных гидравлических системах, и меньше вспенивается. Потери энергии в них ниже, а надежность работы выше. Ови просты, недорогостоящи в изготовлении и достаточно универсальны в применении. Управление ими легко автоматизируется. На рис. 72, б представлена схема пневмогидравлического устройства, в котором обратный ход поршней 9 и II осуществляется сжатым воздухом. При этом уменьшается длина цилий-йров, так как нет надобности размещать в них пружины, и повы- т шаетс9 скорость срабатывания системы. Управление устройством производится четырехходовым краном 10. Восполнение угечей масла происходит из резервуара 7 через обратный клапан 8. На рнс. 72, в представлена схема пневмогидравлического устройства, выполненного в одном блоке.При небольшом наружном диаметре оно развивает значительную силу закрепления и вписывается в габариты приспособления. Его преимущество - возможность подвода сжатого воздуха через гибкий рукав для перемещаемых (нестационарных) приспособлений. При наличии отдельного гидроцилиндра необходим гибкий бронировйиный рукав или телескопическое соединение подводящих труб. Пример подобного соединения для продольно-фрезерного станка показан на рис. 72, г. На столе станка 13 установлено приспособление 12 с п|дроцилиндром /. Подвижная труба 14 телесйзпического соединения связана со столом, а неподвижная труба 15 и пневмо-гидравлический усилитель 16 - со станиной. При конструировании пневмогидравлических устройств исходными данными являются сила закрепления заготовки Q, давление сжатого воздуха pi и диаметр гидроцилиндра йз при размещении его в приспособлении. Из условия удобства установки и съема заготовки часто задают ход Lj штока зажимного цилиндра. Пренебрегая потерями, давление р^ масла в цилиндрах 2 и 4 (см. рис. 72, а) определим по формуле где Fl, Fi - площади поршней соответственно цилиндров 1 а 2. Сила на штоке цилиндра 4 Qp. или Q==Px-4. При заданных Q, Pi и С учетом КПД цилиндров 1, 2 и 4 это отношение возрастает! di di V Pitjiila Приняв Tji Tjg = т|з = 0,9, получим упрощенную формулу 1,33 т/ Q %---dTV IT По заданной величине хода Lg штока цилиндра 4 можно найти ход поршня L цилиндра / и плунжера Li в цилиндре 2 (Li =г t= Li). Из равенства (без учета утечек) следует: (Ls = dlLi и Li = -ф- Ls = Li. 124 1 ... 9 10 11 12 13 14 15 ... 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |