|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 ... 7 8 9 10 11 12 13 ... 28

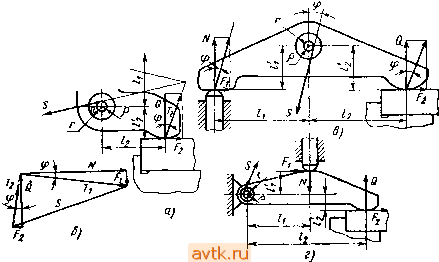

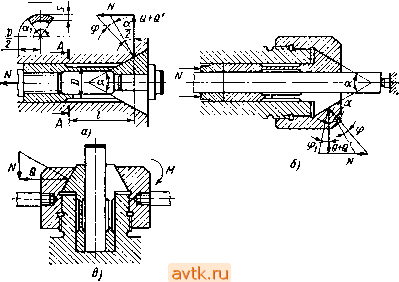

Рис. 53. Действие сил в рычажных механизмах Из силового многоугольника (рис. 53, б) приближенно 5 = = V М^ + при /i<i2 5 0,96yV + 0,4Q; (31) при lx = h-=l 5 1,41Q; (32) при lx>h 5 0,96Q + 0,4Л^. (33) Подставляя значения S в уравнение равновесия, получим т (35) (36) для условия (31) Nq iilX для условия (32) = Q-Ш2§±р1; для условия (33) yV = QA±iI±. В этих формулах радиус круга трения p - fr. Значение Р можно брать 0,18-0,20. Из полученных зависимостей видяо, что для уменьшения потерь на трение нужно уменьшать радиус оси и плеча 11 и l. Для рычага, показанного на рис. 53, в, уравнение равновесия будет такое же, как и для предыдущего случая. Однако 5 = ((? + Л^)- С05ф А-А  Рис. 54. Цанговые зажимные устрой-ства Подставляя 5 в уравнение равновесия, получим h + т + COS ф Для рычага, показанного на рис. 53, г, эта зависимость имеет вид N = Q I, -Ь П[ + cos ф COS ф Центрирующие зажимы применяют для установки заготовок по наружным и внутренним цилиндрическим поверхностям. К ним относят петт, разжимные оправки, зажимные втулки с гидропластмассой, а также мембранные патроны. Цанги представляют собой разрезные пружинящие гильзы. Конструктивные разновидности цанг показаны на рис. 54, а-в. Их выполняют из высокоуглеродистой стали У10А и термически обрабатывают до твердости HRC 58-62 в местах губок и HRC 39-45 в хвостовой части. В последнее время цанги выполняют из легированных сталей, содержащих 0,6-0,7 % С; 1 % Si; 1 % Мп и 0,5 % Сг. Марганец и хром придает цангам высокие твердость и износостойкость. Угол конуса цанги а = 30ч-40. При меньших углах возможно заклинивание цанги; в этом случае применяют специальный съемник. Угол конуса сжимающей втулки делают на 1 меньше (рис. 54, а) или больше (рис. 54, б) угла 1нуса цанги. Цанги обеспечивают концентричность установки 0,02- 0,05 мм. Базовую поверхность заготовок для закрепления в цангах следует обрабатывать по 6-9-му квалитетам точности. При закреплении заготовка смещается по оси на величину y = A/2tg4-, где Д - зазор между цангой и заготовкой. Для точной установки применяют упоры (см. рис. 54, б). Сила затяжки цанги при отсутствии упора (см. рис. 54, а) Af = (Q-f Q)tg(-f ф), (37) где Q - сила закрепления заготовки, Н; Q - сила сжатия лепестков цанги для выборки зазора между ее губками и заготовкой, Н; Ф <- угол трения между цангой и втулкой. где k - коэффициент запаса; М - момент, передаваемый цангой; г - радиус базовой поверхности заготовки; Р - осевая сила, сдвигающая заготовку; - коэффициент трения между заготовкой и цангой. Силу Q находим, рассматривая лепесток цанги как консольно закрепленную балку: где Е - модуль упругости материала цанги, МПа; I - длина лепестка от места задела до середины конуса, мм; п - число лепестков цанги; f - стрела прогиба лепестка, равная половине зазора по диаметру между заготовкой и цангой, мм; / - момент инерции сектора тонкого кольца в месте задела лепестка цанги, мм* (сечение Л - Л на рис. 54, а): г , о. 2sin2a, [a,i + Sin а, cos х--j, здесь D - наружный диаметр поверхности лепестка, мм; s - толщина стенки лепестка, мм; 1 - половина угла сектора лепестка цанги. Приняв Е - 2,2-10* МПа и обозначив / = Д/2, получим соответственно для трех- и четырехлепестковой цанг: Q 6.1№^ и Q=2.10 . При наличии осевого упора (см рис. 64, б) возникает трение между губками цанги и заготовкой (угол трения ф^). В этом случае iV = (e-f <2)[1д(-- + ф) + 1ёф1 . Изготовление цанг ведется по следующему технологическому маршруту: 1) предварительная и чистовая обработка основных поверхностей цанги с оставлением временных перемычек в шлицах, предупреждающих коробление лепестков при последующей термической обработке; 2) термическая обработка (закалка и отпуск); 3) наружное и внутреннее шлифование поверхностей цанги; 4) прорезание перемычек (узким шлифовальным кругом); 5) разжим лепестков оправкой до увеличения ширины шЛТйцев вдвое; 6) отпуск для снятия напряжений после разжима леиестков. Разжимные оправки различных конструкций показаны на рис, 22. Для консольной оправки (см. рис. 22, а) силу затяжки можнэ определить по формуле (37). Силу на штоке для оправки С выдвижными радиальными сухарями (см. рис. 22, б) определяют, используя формулу (30) для клина, приняв в ией <pi = 0: coscpasin (~ + фа) Ar = (Q + W)- 2 + (фа + Фз) где W - суммарная сила, с которой пружина оттягивает сухари к центру оправки. Зажимные втулки с гидропластмассой (см. рис. 22 в) выпол-някзт из углеродистой стали У7А или легированной стали ЗОХГС. Для надежного закрепления заготовки гидропластмасса должна бы,ть сжата до определенного давления. Сжатие обеспечивается плунжером от винта, пневмоцилиндра или другого силового узла. На концах втулка имеет утолщенные бурты, которыми она с натягом посадки и -насаживается на корпус оправки. Поэтому втулку можно рассматривать как жестко заделанную по краям. Телщину втулки берут or 0,03 до 0,05 ее радиуса. Расчетная схема показана на рис. 55, а. Изнутри на втулку действует гидростатическое давление р, в местах задела - момент (отнесенный к единице длины окружности) и равномерно распределенная поперечная сила Qo (нагрузка на единицу длины). Давление для прочного закрепления заготовки где Q - п'риведенная сила на поверхностях сопряжения втулка - базовое отверстие заготовки; Q находят по передаваемому моменту м или осевой силе Р\ Q = kM/af или Q kPlf  Рис. 55. Схема и фафик для расчета гидропластмассового зажима (здесь k - коэффициент запаса; f - коэффициент треиия на поверхностях сопряжения); а - радиус наружной поверхности втулки; L - длина тонкостенной части втулки (без буртов); Ё - модуль упругости материала втулки; h - толщина втулки; Л - наибольший радиальный зазор между втулкой и деталью; - коэффициент, -зависящий от Ыа и Lla (табл. 13); у - коэффициент, определяемый по кривой на рис. 54, б; / - коэффициент, определяемый по формуле 4-= 0,85 +0,15- где 1 - радиус внутренней поверхности втулки; R - радиус посадочного буртика втулки. Коэффициент / лежит в пределах 1,682-1,042 (при alR = 0,8 / = 1,06). Значение а (см. иа рис. 54. б) находим по формуле а = KLl% где К = 1,28/1/ ай. Формула (38) пригодна для расчета длинных и коротких втулок. Ее первый член выражает давление, необходимое для передачи момента М или осевой силы Р, а Второй - давление, тру-емое на деформацию втулки для выборки радиального зазора А. 13. Значения коэффициента Ч Относительная Относительная длина оболочки L/a

Если втулка используется только для центрирования (в контрольных приспособлениях), то прн определении р учитывается только второй член формулы. Сила на плунжере диаметром d определяется по формуле л^ = р- Втулку по принятым размерам проверяют на прочность. Нормальные напряжения в осевом сечении определяют по формуле Oj = ЛЯ/а. Напряжение в месте задела оболочек от действия момента (эпюра моментов по длине образующей показана на рис. 55, в) Момент УИо находим по формуле где 3(1-fi) здесь p. - коэффициент Пуассона материала втулки. Касательные напряжения от передачи момента м на заготовку rflfi Wp - полярный момент сопротивления втулки при кручении Wp = 0.2 (D* - d*)/D, здесь D, d-- наружный и внутренний диаметры втулки. Эквивалентное напряжение в сечении заделки О.кв = Yal + 3x\ Обычно Оэкв 1,5-2 раза больше о^. Для их уменьшения целесообразно переход от тонкой стенки к буртику осуществлять галтелью с радиусом (1,5-7-2,0) h. Необходимо также проверить напряжения во втулке при ее расширении под давлением р без надетой заготовки (что может иметь место при невнимательном обслуживании приспособления): 01 = pa/h. Напряжение, найденное по этой формуле, не должно превышать 0,7 предела текучести материала втулки. В противном случае увеличивают значение h и производят повторный расчет. Диаметр наружной поверхности оправки обычно выполняют по 6-7-му квалитетам, а гарантированный зазор для насадки заготовок на оправку берут 0,01-0,03 мм. При этих условиях напряжения в материале оболочки не превышают допустимые. Для обеспечения высокой точности центрирования толщина оболочки должна быть одинаковой, раз постен ность не должна превышать 0,05 мм.  Рис. 5в. Оправки с пластинчатыми пружинами Оправки и патроны с пластинчатыми (тарельчатыми) пружинами обеспечивают прочное закрепление по внутренней или наружной цилиндрической поверхности и точное центрирование в пределах 0,01-0,02 мм. На рис. 56, а показана консольная оправка для закрепления заготовки 2 по внутренней цилиндрической поверхности. Втулка 4, входйщая по посадке в центрирующую выточку корпуса 1 оправки и затягиваемая винтом б с внутренним квадратом, имеет на своей наружной поверхности посадка набор тарельчатых пружин S. Пружина (рис. 56, б) представляет собой коническое кольцо, сплошное или с двумя рядами прорезей (наружным и внутренним) для повышения эластичности. От осевой силы, вызываемой затяжкой винта, пружины частично сплющиваются, и диаметр их наружной поверхности увеличивается на 0,1-0,4 мм в зависимости от их размеров. Пружины выполняют из стали 60С2А и термически обрабатывают до твердости HRC 40-45. Толщина пластины берется 0,5- 1,25 мм. При отжатии винта пружиНы возвращаются в исходное положение и заготовка легко снимается с оправки. Базовые отверстия заготовок должны выполняться точностью не ниже ЯП. Максимальное сплющивание пружин допускается не более % их полной высоты. Высокая точность центрирования обеспечивается шлифованием наружной поверхности предвари- тельно сжатых пружин. На рис. 66, в показан патрон для закрепления заготовки 2 по наружной цилиндрической поверхности двумя пакетами тарельчатых пружин 3. При увеличении силы до значения происходит Деформация пружин и выборка радиальных зазоров между оправкой и по-верхноетью базы заготовки. Дальнейшее повышение осевой силы на величину обеспечивает передачу необходимого момента. Полная величина осевой силы Р-Рг+ Р.- При сплошных пружинах (без вырезов) осевая сила = irfW [( - ) - т) + (39) где £, р. - модуль упругости и коэффициент Пуассона материала пружин; б - толщина пружины; X. - осадка пружины; h - высота (выпуклость) пружины; D - наружный диаметр пружины; А - коэффициент, зависящий от отношения Did ~ т {d - внутренний диаметр). При /п = 2 Л = 0,68; при т - 3 А ~ 0,79; при /п = 4 Л = 0,80. Входящая в формулу (39) осадка пружины Я = I (sin р - sin Pl), где I - длина образующей конуса пружины; р - угол наклона образующей в свободном состоянии; р^ - угол наклона образующей после деформации пружины при выборке радиальных з^-эоров. Значение р^ можно найти из соотношения, рассмотрев пружину в свободном и деформированном состояниях (рис. 56, г): cosp,=5l2r. где />1 - наибольший диаметр поверхности базы заготовки; - диаметр оправки, на которую насаживаются пружины. Пружину после выборки зазора можно принять за жесткую распорку между оправкой н заготовкой с углом наклона Р^; тогда Л = tg P,Q, где Q - равномерно распределенная по окружности радиальная Сила закрепления заготовки. Зная момент резания Мрез, коэффициент запаса k, коэффициент трения f и радиус R шейки оправки, получим Q = i или P, = tgP,-. Для пружин с радиальными прорезями определение усложняется. Для этого случая можно приближенно считать, что PiP,-f Р^-ЬЗЗ tgPi-. Тарельчатые пружины нормализованы. Размеры их следует выбирать по таблице.  а) 6) Ряс. 57. Мембранные патроны Мембранные патроны используются для точной центровки заготовок по наружной (рис. 57, а) или внутренней цилиндрической поверхности. Они состоят из круглой, привертываемой к планшайбе станка пластины (мембраны) / с симметрично расположенными выступами-кулачками 2. Число кулачков 6-12. Внутри шпинделя проходит шток 3 пневмоцилиндра. При включении -последнего шток, двигаясь вперед, прогибает пластину, раздвигая ее кулачки (рис. 57, б). При отходе штока назад пластина, стремясь вернуться в исходное положение, сжимает своими кулачками заготовку 4. Материал пластины - сталь 65Г, ЗОХГС или У7А, закаленная до твердости HRC 40-45. Мембранные патроны обеспечивают точность центрирования 0,003-0,005 мм. Для ее повышения кулачки патрона прошлифо-вывают на месте. Исходными данными для расчета патрона являются: момент резания Мрз, стремящийся провернуть заготовку в кулачках патрона, диаметр поверхности базы заготовки, равный 2Ь, а также расстояние I от середины кулачков до средней плоскости мембраны (см. рис. 57, а). Задаваясь числом кулачков п, принимая коэффициент трения между заготовкой и кулачками f = 0,15-,18 и выбирая коэффициент запаса k в зависимости от условия выполнения операции, можно определить радиальную силу на одном кулачке: (40) Силы С^оздают момент, изгибающий мембрану. При большом числе кулачков момент М можно представит! равномерно распределенным по окружности радиусом Ь: Qnl 2лЬ т  Рис. 58. Схемы Am расчета мембранного ватрона Расчетная схема показана на рис. 58, а. Круглую, заделанную по контуру пластину считаем нагруженной равномерно распределенным моментом М (момент приложен по концентрической окружности радиусом Ь). Влиянием растяжения и сжатия срединной плоскости пластины пренебрегаем. Рассматриваемая схема может быть представлена как результат наложения двух типовых схем, показанных на рис. 58, бив, причем М = -}- М^. Моменты и Ма для разных отношений пг = а/Ь имеют следующие значения в долях момента М: Отношение т Mi . . . М, .... 1,25 1,5 1,75 2,0 0,785 0,645 0,56 0,51 0,215 0,355 0,44 0,49 2,25 2,5 2,75 3,0 0,48 0,455 0,44 0,42 0,52 0,545 0,56 0,58 Задаваясь размером й, находим отношение т. и момент М^, Толщину пластины принимаем А == - Ж Тг) * разжима кулачков в радианах (рис. 58, г) для закрепления заготовки наименьшего диаметра Eh 12(1-ti )- (41) Наибольший угол разжима кулачков <р' = <р -f- -f <pjj, где <Pi - угол разжима кулачков, учитывающий допуск 6 на диаметр заготовки; срг - угол разжима, обеспечивающий зазор Д для свободного закладывания заготовок в кулачки патрона. 1 ... 7 8 9 10 11 12 13 ... 28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |