|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Комбинированные зажимные устройства 1 2 3 4 ... 28 комбинированные зажимные устройства Машиностроение - ведущий комплекс отраслей в промышленности. Его уровень определяет дальнейшее развитие всего народного хозяйства. Партия и правительство постоянно уделяют большое внимание развитию машиностроения, подготовке для него инженерно-технических и научно-педагогических кадров. По сравнению с другими отраслями машиностроение развивается опережающими темпами. Важное место отводится мащинострое-нию и в перспективных планах развития народного хозяйства на ближайшее будущее. В СССР создана мощная машиностроительная индустрия. Наиболее важной отраслью машиностроения является станкостроительное производство, выпускающее технологическое оборудование, приспособления, инструменты для машиностроительных заводов. Технологами-машиностроителями выполнена большая работа по развитию производства машин, а советскими учеными внесен значительный вклад в развитие и формирование научных основ технологии. Строительство материально-технической базы коммунистического общества и необходимость непрерывного повышения производительности труда на основе современных средств производства ставит перед машиностроением весьма ответственные задачи. К их числу относятся повышение качества машин, снижение их материалоемкости, трудоемкости и себестоимости изготовления, нормализация и унификация их элементов, внедрение поточных методов производства, его механизация и автоматизация, а также сокращение сроков подготовки производства новых объектов. Решение указанных задач обеспечивается улучшением конструкции машин, совершенствованием технологии их изготовления, применением прогрессивных средств и методов производства. Большое значение в совершенствовании производства машин имеют различного рода приспособления. Приспособлениями в машиностроении называют вспомогательные устройства, используемые при механической обработке, сборке и контроле изделий. Приспособления, рабочие и контрольные инструменты вместе взятые называют технологической оснасткой, причем приспособления являются наиболее сложной и трудоемкой ее частью. Современные механосборочные цехи располагают большим парком приспособлений, в крупносерийном и массовом производстве на каждую обрабатываемую деталь приходится в среднем десять приспособлений. Наиболее значительную их долю (80-90 % общего парка приспособлений) составляют станочные приспособления, применяемые для установки и закрепления обрабатываемых заготовок. Сложность построения технологических процессов в машиностроении обусловливает большое разнообразие конструкций приспособлений и высокий уровень предъявляемых к ним требований. Недостаточно продуманные технологические и конструкционные решения при создании приспособлений приводят к удлинению сроков подготовки производства, к снижению его эффективности. Использование приспособлений способствует повышению производительности и точности обработки, сборки н контроля; облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операции; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности. Произ1юдительиость при использовании приспсжоблений повышается устранением разметки заготошж и сокращеалем шту-адюго времени по всем остальным технологическим операциям. Анализируя формулу штучного времени. ш = 4+4 + т + об + . можно установить, что при использовании приспоа^лений сокращаются все го составляющие. (Зсиовное время уменьшают, применяя многоинструментальную обработку и многоместные приспособления, а также повышая режимы резания в результате увеличения жесткости технологическое системы. Вспомогательное время уменьшают, используя установку заготовок без выверки, быстродействующие устройства для закрепления, поворота и съема заготовок, а также путем перекрытия (частичного или полного) вспомогательного времени основным. Время технического обслуживания сокращают, применяя устройства для быстрой смены инструмента и его наладки. Устройства для отвода стружки уменьшают время организационного обслуживания t, а облегчение условий труда - время перерывов в рабо1 t. Использование приспособлений способствует также уменьшению подготовительно-заключительного времени при выпуске изделий партиями. Применение приспособлений снижает трудоемкость Т и себе-стоимость С обработки деталей. На рис. 1, а показана зависимость трудоемкости Т от коэффициента оснащенности К (под которым понимается отношение числа приспособлений г числу операций обработки дайной детали), а на рис. 1,6 - зависимость себестоимости обработки С от допуска б на изготовление. Линии 1 характеризуют одноместные приспособления ручного типа, а линии 2 - приспособления механизированные и шюгоместяьни.   Рис i. Зависимости трудоемкости Г от оснащенности К п себестоимости обработки С от допуск! иа изготовлеппе 6 Применение приспособлений расширяет использование универсальных станков. Так, одношииндельные сверлильные станки, оснащенные многошпиндельными головками, заменяют многошпиндельные станки. На расточном станке обычной точности можно обрабатывать точные отверстия, обеспечивая требуемое щ-правление расточной скалки кондукторными втулками приспособления. Прн невозможности быстрой замены малопроизводительного оборудования его производительность повышают применением более эффективных приспособлений. Использование приспособлений снижает себестоимость продукции. Однако каждом конкретном случае целесообразность применения приспособлений должна подтверждаться экономическими расчетами. Применение быстродействующих и автоматизированных приспособлений совместно с управляющими и транспортирующими устройствами является одним из эффективных направлений автоматизации универсального технологического оборудования, способствующих внедрению многостаночного обслуживания и высвобождению рабочих. По целевому назначению приспособления делят иа следующие группы. 1. Станочные для установки и Закрепления обрабатываемых заготовок. Эти приспособления подразделяют на сверлильные, фрезерные, расточные, токарные н др. К ним относят также приспособления специального назначения (для гибки, рихтовки и других операций). 2. Станочные для установки и закреплений рабочего инструмента. К ним относятся патроны для сверл, разверток, метчиков, многошпиндельные сверлильные и фрезерные головки, инструментальные державки для токарно-револьверных станков и автоматов и другие устройства. С помощью ириспособлений 1-й и 2-й групп осуществляется наладка технологической системы станок-заготовка-иистру- мент. Эти приспособления, называемые также вспомогательным инструментом, характеризуются большим числом нормализованных конструкций. 3. Сборочные, используемые для соединения деталей в изделия. Применяют следующие типы сборочных приспособлений: для крепления базовых деталей собираемого изделия, для обеспечения правильной установки соединяемых элементов изделия, для предварительного деформирования устанавливаемых упругих элементов (пружин, разрезных колец), а также для запрессовки, клеНки, развальцовывания и других операций, когда при сборке требуются большие силы. 4. Контрольные, применяемые для проверки заготовок, при промежуто'1ном и окончательном контроле деталей, а также при сборке машин. 5. Приспособления для захвата, перемещения и перевертывания тяжелых, а в автоматизированном производстве и легких Заготовок, деталей и собираемых изделий. По степени специализации приспособления делят на универсальные, переналаживаемые и специальные. 1. Универсальные приспособления (УП), применяемые в единичном и мелкосерийном производстве, подразделяют на стандартные и специальные. Первые изготовляют централизованным порядком. К ним относят машинные тиски, патроны, делительные головки, поворотные столы, планшайбы и др. Их используют для обработки деталей широкой номенклатуры и различных размеров. Вторые выполняют для деталей определенного типа, но разных размеров. УП могут бъггь безналадочные (трехкулачко-вые патроны) и наладочные (делительные головки). 2. Переналаживаемые приспособления применяют в мелко-и .среднесерийном производстве. К ним относят: а) универсально-сборные (УСП) и сборно-разборные (СРП), собираемые из набора нормализованных деталей и узлов, допускающего многократную перекомпоновку собираемых конструкций; б) универсально-наладочные (УНП), со сменными наладками, позволяющими обрабатывать детали различных наименований; в) групповые переналаживаемые для обработки определенной группы деталей. Особенности конструирования, разновидности и применение этих приспособлений рассмотрены в гл. V. 3. Специальные приспособления (СП) предназначены для выполнения определенных технологических операций и представляют собой неперёналаживаемые приспособления одноцелевого назначения. Их используют в массовом производстве при постоянном закреплении операций на рабочих местах. В серийном производстве часто применяет групповые неперёналаживаемые СП для единовременной обработки группы прикрепленных деталей. СП трудоемки и дорогостоящи в исполнении, так как ввиду широкого, разнообразия конструкций их изготовляют методами единичного производства. При освоении нового изделия ранее использовав-8 шиеся СП уже ие пригодны и их необходимо конструировать и изготовлять вновь, что занимает до 80 % длительности цикла технологической подготовки производства. СП высокопроизводительны .в результате применения быстродействующих установочных и зажимных устройств и выполнения многоместной и многоинструментальной обработки. Их нередко частично и полностью автоматизируют. По степени механизации и автоматизации приспособления делят на ручные, механизированные, полуавтоматические и автоматические. В автоматизированном производстве приспособление является элементом сложного транспортирующего, загрузоч-но-разгрузочного комплекса. При разработке приспособлений имеются широкие возможности для проявления творческой инициативы по созданию конструкций, обеспечивающих наибольшую эффективность и рентабельность производства, по снижению стоимости приспособлений и сокращению сроков их изготовления. Приспособления должны быть удобными и безопасными в работе, быстродействующими, достаточно жесткими для обеспечения заданной точности обработки, удобными для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве, простыми и дешевыми в изготовлении, доступными для ремонта и замены изношенных деталей. Глава- УСТАНОВКА ЗАГОТОВОК И УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ Приспособления являются важным элементом технологической системы, от них во многом зависят точность, производительность и себестоимость механической обработки, сборки и технического контроля изделий. Точность обработки (сборки), в свою очередь, зависит от точности установки в приспособление заготовки (детали, узла). Ниже рассмотрены общие принципы установки и возникающие при этом погрешности применительно к механической обработке, в гл. VO и VHI приведен анализ погрешностей установки применительно к сборочным и контрольным приспособлениям. § 1. ПРИНЦИПЫ УСТАНОВКИ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ Требуемая точность обработки обеспечивается определенным положением заготовки относительно режущего инструмента Положение заготовки при обработке, как и любого твердого тела в пространстве, характеризуется шестью степенями свободы, определяющими возможность перемещения и поворота заготовки относительно трех координатных осей. При полном ориентировании заготовка лишается всех степеней свободы; при неполном - числа степеней свободы меньше шести. В единичном и мелкосерийном производстве применяют* установку заготовки с выверкой по рискам разметки, по обработанным или необработанным поверхностям, в массовом и крупносерийном производстве - установку с доведением базовых поверхностей заготовки до соприкосновения с установочными элементами (опорами) специальных приспособлений. В зависимости от условий обработки осуществляют полную или частичную ориентацию заготовки в пространстве относительно режущего инструмента. В первом случае заготовке придают точное положение в приспособлении, во втором - точная установка в определенных направлениях не требуется, допускается произвольное положение (поворот) заготовки относительно какой-либо координатной оси (например, установка кольца в кулачки датрона при токарной обработке). Установку заготовок выполняют, осуществляя плотный кон* такт базовых поверхностей с установочными элементами при-способления, жестко закрепленными в его корпусе. Это обеспечи- вается приложением к заготовке соответствующих сил закрепления. Для полной ориентации заготовки число и расположение опор должно быть таким, чтобы при соблюдении условия неотрывности баз от опор (т. е. при сохранении плотного и неподвижного контакта между ними) заготовка не могла сдвигаться и поворачиваться относительно координатных осей. При выполнении условия неотрывности заготовка лишается всех степеней свободы. Число опор (точек), на которые устанавливают заготовку, не должно быть больше шести (правило шести точек). Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами следует выбирать возможно большим; при установке заготовки на опоры не должен возникать опрокидывающий момент. С увеличением расстояния между опорами уменьшается влияние погрешностей формы базовых поверхностей на положение заготовки в приспособлении. На рис. 2 показаны примеры установки заготовок с их полной и неполной орцентацией в пространстве. Схема установки прямоугольной заготовки с тремя взаимно перпендикулярными базовыми плоскостями для выдерживания размеров h, I н b при обработке прямоугольного паза показана на рис. 2, а. Опоры (точки) .расположены на трех координатных плоскостях; стрелками показаны силы Qi, и Q3, прижимающие заготовку к опорам. Закрепление заготовки осуществляют одной силой, например Qi, вызывающей возникновение силы трения между нижней базой и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы Qj, можно прижать заготовку ко всем опорам одновременно. При соблюдении условия неотрывности заготовки от всех шести опор (они показаны жирными точками) она не может быть сдвинута вдоль координатных осей и повернута вокруг них, т. е. лишается всех шести степеней свободы. На рис. 2, б показана практическая реализация предыдущей схемы. Опоры имеют ограниченную поверхность контакта и жестко закреплены в корпусе приспособления. После закрепления заготовки образуется замкнутая система заготовка-опоры-корпус приспособления-зажимное устройство. Сила Q воспринимается элементами этой системы. На рис. 2, в приведена схема установки с базированием на плоскую и криволинейную поверхности; при выполнении условия неотрывности заготовка и здесь лишается всех степеней свободы. На рис. 2, г дан пример частичной (неполной) ориентации заготовки. Плоским торцом она опирается на три точки, а цилиндрической поверхностью соприкасается с двумя остальными. Поскольку площадку (показана жирной линией) можно выполнить в произвольном месте, то для установки заготовки достаточно пяти опор. На рис. 2, д показана схема установки сферической заготовки для сверления в ней сквозного отверстия. Для данных условий (сверление отверстия в произвольном месте) необходимо и достаточно трех опор, к которым заготовка прижимается планкой /.

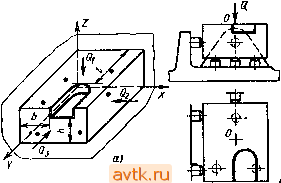

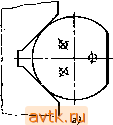

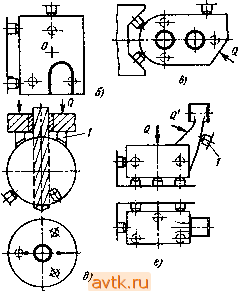

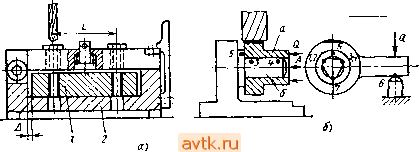

Рис. 2. Примеры установки заготовок с полной и неполной (фнентацией При обработке недостаточно жестких заготовок возникает необходимость увеличения числа опорных точек сверх шести. На рис. 2, е показана установка прямоугольной заготовки с длинным кронштейном, у которого обрабатываются торцы бобышки. Помимо основных шести опор, на которые ставят заготовку базовыми плоскостями, применена дополнительная индивидуально подводимая опора 1; к ней заготовка прижимается силой Q. Это существенно повышает жесткость технологической системы, позволяя использовать более производительные режимы резаиия. Основные опоры жестко связаны с корпусом приспособления. Несмотря на наличие погрешностей формы и размеров базовых поверхностей заготовок, они всегда имеют контакт с опорами в шести точках в одних и тех же местах, поэтому установка всей партии заготовок получается одинаково устойчивой. Если, например, нижняя базовая плоскость в заготовках (см. рис. 2, е) имеет погрешность формы в виде выпуклости, то ее контакт с опорами приспособления у всех заготовок происходит в определенных местах. Вид А  Рнс. 3. Схемы установок заготовки; а - по внешнему контуру; б - комбинированной Дополнительные опоры выполняюттолько регулируемыми или самоустанавливающимйся. При установке заготовки опоры индивидуально подводятся (самоустанавливаются) к поверхности заготовки, а затем стопорятся, превращаясь на время выполнения данной операции в жесткие опоры. Число дополнительных опор не ограничено, однако для упрощения конструкции приспособления это число следует брать минимальным. Точечные опоры приспособлений конструктивно оформляют в виде установочных элементов с малой поверхностью контакта. К ним относятся постоянные опоры, призмы для установки цилиндрических заготовок и другие детали. Они обеспечивают достаточную устойчивость заготовок независимо от погрешностей их pa3Mep6iB и формы. К недостаткам установки на точечные опоры относятся возможность повреждения базовых поверхностей заготовок прн большой силе закрепления и смещение (осадка) заготовок в результате контактных деформаций в местах соприкосновения опор с базами. При малой шероховатости поверхности баз несущую поверхность- опор увеличивают, и малые погрешности формы баз не оказывают заметного влияния на устойчивость системы установки. При установке на плоские базы используют опорные пластины. Чем ниже точность и больше шероховатость базовых поверхностей заготовок, тем в большей степени локализуют места их контакта с опорами приспособления. Возможна установка заготовок одной базой на опоры с большой поверхностью контакта, а остальными базами - на точечные опоры. Из изложенного следует, что правило шести точек наиболее полно отвечает установке заготовок нз точечные опоры при их полной ориентации в пространстве. Кроме установки заготовок с полным прижатием их базовых поверхностей к опорам приспособления применяют установку по охватывающим или охватываемым базовым поверхностям. При этом заготовку надевают на установочный элемент или вставляют в него с некоторым гарантированным зазором. Пример установки по внешнему контуру прямоугольной заготовки 1 показан на рис. 3, а. Заготовка лишена всех степеней свободы, не считая малых сдвигов в пределах зазоров А для вхождения в контурную полость приспособления 2. Установка вала в центрах на конические поверхности центровых гнезд является примером оставления одной степени свободы - возможности установки вала в любом месте по углу его поворота. На рис 3, 6 показана схема комбинированной установки. Заготовку а насаживают базовым отверстием с зазором на жесткий палец б и плотно прижимают торцом к его борту. Для лишения заготовки всех степеней свободы применяют и другие комбинированные способы, например установку на два отверстия с параллельными осями и перпендикулярную им плоскость. Для схем установки по охватывающим или охватываемым поверхностям с полной ориентацией заготовки в пространстве также применимо правило шести точек. Для схемы установки, показанной на рис. 3, б, эти точки определяются следующим образом . Поверхность базового отверстия может быть представлена четырьмя точками, две из которых (/ и 2) лежат на левой верхней образующей, а две (5 и - на правой. Точка 7 (палец имеет вырезы, уменьшающие поверхность сопряжения) не является установочной, оиа ограничивает перемещение заготовки пределами посадочного зазора. Точка 5 ориентирует .заготовку в осевом направлении, а точка 6 (конец рычага) определяет ее угловое положение. Правило шести точек наглядно прослеживается прн использовании опор с ограниченной поверхностью контакта. Для устранения влияния зазора на положение заготовки в приспособлении применяют разжимрые или самоцентрирующие установочные (установочно-зажимные) устройства. К ним относятся самоцентрирующие патроны, цанги, разжимные оправки, гидропластовые втулки, центры и др. Если в качестве одной из баз служит поверхность, подлежащая обработке на данной операции, и при этом необходимо обеспечить съем симметричного припуска, то используются схемы установки, показанные на рис. 4. Пружинные центрирующие пальцы 1 (рис. 4, а), опускаемые борштангами 2, используют в приспособлении для растачивания головок шатуна 3; выравнивающую скалку 4 (рис. 4, б) применяют в приспособлении для растачивания отверстий в бобышках поршня 5. После выравнивания и закрепления поршня силой Q скалку удаляют и отверстия растачивают (нижняя проекция). Правильное положение заготовки в приспособлении обеспечивается несколькими способами. В простейшем случае базовые по- В этом примере правило шести точек рассматривается формально, путем выделения на сплошных установочных элементах условных точечных опор 1 2 3 4 ... 28 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |