|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Токсичность герметизирующих материалов 1 ... 22 23 24 25 26 27 28 ... 36 Б течение 4 ч и ISB+BX не менее 14 ч до установления величины -Лиз между обмотками, указанной в технической документации на данное изделие. В случае, если пропитанные изделия подвергаются в дальнейшем заливке, их можно сушить после пропитки при температуре 120±il(PC в течение 15-60 мин в связи с тем, что окончательное отверждение пропиточный компаунд получит при совместном отверждении с заливочным компаундом. Пропитку высоковольтных изделий можно также производить компаундами типа КП. Пример 4. Пропитка изделий различного класса агрево-отойкости эластичными пропитывающими матер.иалами МБК-2, КТ-Ю2МО, СКТ и СКТН. Подбор эластичных пропиточных составов, исключающих возможность обрывов тонких проводов, имеет большое значение при Миниатюризации различных элементов радиоэлектронной аппаратуры. Обрывы проводов могут происходить за счет усадки пропиточ- йых малоэластнчных составов, а также вследствие снижения их эластичности при низких температурах. Следовательно, для пропитки обмоток, изготовленных из провода тонкого сечения (диаметр менее 0,05-0,08 мм), должны применяться такие пропиточные составы, которые сохраняли бы эластичность в условиях низких температур. Наличие в ряде конструкций чувствительных к механическим воздействиям магнитопроводов -из пермаллоя п ферритов также требует применения эластичных пропиточных материалов в целях предотвращения уходов индуктивности и увеличения потерь в результате осуществления процессов герметизации. Пропитка -изделий, относящихся к классу -изоляции А-В, может осуществляться, например, эластичными компаундами МБК-2 и КТ-102МО, а к классу изоляции F - С - кремнийорганическими эла-стомерам.и типа СКТН, -раствором СКТ в бензине и т. п. Кремний-органические эластомеры сохраняют гибкость -при температуре -60°С и весьма мало изменяют свои свойства в результате прогрева при температуре до 200-250С. Кроме того они отличаются также высокой влагостойкостью. Пропитка обмоток компаундами МБК может производиться не только в формах с последующей блочной полимеризацией, но и погружением с последующим обволакиванием поверхности -изделия. При данном методе применяется компаунд МБК с малой вязкостью для пропиткп -(прп сложных обмотках) и с повышенной - для обволакивания. Технологический процесс пропитки изделий класса нагревостойкости А - В компаундом МБК-2 состоит из подготовки .изделий к пропитке, которая аналогична вышеописанным примерам 1, 2, и приготовления компаунда МБК, приведенного на с. 242. Подготовленные к пропитке изделия устанавливаются -на сетчатые поддоны', помещаемые в автоклав пропиточной- установки, или сушильный шкаф, нагретый до температуры 105+5°С, в котором они выдерживаются в течение 2 ч. После этого изделия охл'аждаются до температуры 40°С. (В случае, если сушка производилась в автоклаве, его обогрев следует выключить, создать остаточное давление ~1,3-2,7 кПа и выдержать изделия тюд вакуумом 10-15мин. Находящийся в сборнике компаунд МБК-2 перегоняется в автоклав при перекрытой вакуумной магистрали. Уровень компаунда должен быть выше пропитываемых изделий не менее чем на 20 мм, после чего создается остаточное давление в автоклаве ~1,3-2,7 кПа й изделия выдерживаются под вакуумом в течение 10-15 мин, а затем при атмосферном давлении 10 мин. Этот режим повторяется. Затем автоклав открывают, изделия извлекаются и подвешиваются иа приспособления (нли лодвергаются центрифугированию) с целью удаления излишков компаунда в течение 15-20 мин. После этого удаляются натеки компаунда лоскутом, смоченным в уайт-спирите. Пропитанные изделия выдерживаются на воздухе в течение 2 ч, после чего помещаются в сушильный шкаф при температуре 40°С и сушатся при температуре flO+SC - 4 ч, а затем при температуре 125+5°С -12 ч (в зависимости от габартов изделий). Технологическая схема процесса пропитки изделий компаундом КТ-102МО аналогична вышеприведенному технологическому процессу пропитки компаундом МБК-2. После очистки от пыли изделия подвергаются сушке в автоклаве или сушильном шкафу при температуре 85+5°С в течение 1-2 ч, однако перед пропиткой их следует охладить до температуры 60-70°С. Операции по приготовлению компаунда КТ-102МО и пропитке им изделий приведены ниже. 1. Приготовление компаунда КТ-102МО: а) просушить касторовое масло яри температуре 190-200°С - 2-3 ч; б) продукты 102Г и 102Т в соотношении: 20 мае. ч. (продукт 102Г) и 80 мае. ч. (продукт !Ш2Т) тщательно перемешать .и хранить в герметичной посуде; в) взвесить касторовое .масло - 79 мае. ч., смесь продуктов 102Т и 102Г - 21 мае. ч., толуол - 5-10% (от массы компаунда) и октоат олова - 0,3 мае. ч. Все компоненты тщательно смешать и вакуумн-ровать в течение 15-20 мин примерно при 0,3-1,3 кПа. Жизнеспособность компаунда КТ-102МО при комнатной температуре 80 мин, при 65Х - около 40 мин. 2. Поместить .изделия в емкость с компаундом, так чтобы уровень компаунда был выше изделий не менее чем на 20 мм, и загрузить их в автоклав, нагретый до температуры 70-SOC 3. Создать в авто-клаве остаточное давление ~1,3-2 кПа и выдержать при атмосферном давлении 5-10 мин. Эти операции повторить. 4. Открыть автоклав, извлечь пропитанные изделия, подвесить, дать стечь излишку компаунда, после чего снять атеки компаунда лоскутом, смоченным в ацетоне. 5. Сушить изделия на воздухе 30-40 мин, а затем при температуре 704=50 - 2ч либо на воздухе 24 ч. Технологическая схема пропитки компаундами КГ-102 и КТ-102 аналогична вышеприведенной. Полиуретановыми компаундами в ряде случаев осуществляется пропитка монтажных проводов с целью предотвращения их хрупкости при заливке изделий жесткими компаундами. Технологический процесс пропитки изделий, относящихся к .классу нагревосгойкостл F -С, раствором СКТ и компаундом СКТН состоит из операций, приведенных выше для изделий класса нагревостойкости А - В. Приготовление пропиточных эластичных материалов. Для приготовления 7% раствора СКТ нужно в колбу с обратным холодильником влить 100 мае. ч. бензина и ввести 7 мае. ч. каучука СКТ, после чего вьщержать на водяной бане до полного растворения СКТ. Хранить раствор СКТ следует в стеклянной банке с притертой пробкой. б) Для приготовления компаунда СКТН нужно в 100 мае. ч. СКТН ввести катализатор .К-1 в количестве 2-4 мае. ч. и тщательно перемешать. Хранить в стеклянной банке с притертой пробкой. Гехнологи 1ебкач схеМа пропитки изделий вышеуказанными эластичными материалами состоит из следующих операций. 1. Подготовленные к пропитке изделия сушить при температуре 100-125°С в течение 2-4 ч (в зависимости от габаритов изделий), а затем охладить до температуры бОС. Поместить в автоклав пропиточной установки и залить раствором СКТ или компаундом СКТН, так чтобы уровень жидкости был выше изделий не менее чем на 20 мм. 2. Закрыть автоклав и создать остаточное давление 2,6-5,2 кПа. Выдержать изделия 15 мин. Снять вакуум, дать избыточное давление 0,3-0,35 МПа и выдержать 15 мин. Указанный режим можно повторить. 3. Открыть автоклав, рынуть и лодвесить иа 15-20 мин изделия для удаления излишков пропиточного материала. Снять натеки пропиточных материалов лоскутом, смоченным в бензине. 4. Поместить изделия, пропитанные раствором СКТ, в сушильный шкаф и поднять температуру до 125Х, выдержать при этой температуре 3 ч. Выключить сушильный шкаф и охладить его вместе с изделиями. ГО- 10

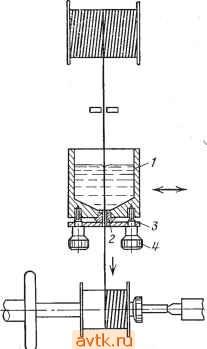

О 20 40 ео Время, су г Рис. 3-9. Зависимость сопротивления изоляции (Лиз) низкочастотных катушек трансформаторов, пропитанных различными эластичными компаундами, от продолжительности воздействия тропической влажности (56 сут). / -МБК;-2: г -КГ-102: 3 - СКТ; 4 - Силтан-Д . 6. Изделия, пропитанные компаундом СКТН, выдержать на воздухе 5-6 ч. На рис. 3-9 приведены результаты измерения Лиз катушек трансформаторов типа TIBJIl, намотанных проводами ПЭТВ и ПЭТВ-Р диаметром 0,03-0,05 мм и пропитанных различными эластичными материалами. Перед выдержкой в течение 56 сут при относительной влажности 95-98% и 40°С трансформаторы были подвергнуты шоздейСтвию трех циклов термоударов (-60-=--125°С). Пример 5. Пропитка подстроечных конденсаторов и других изделий гидрофобизирующими жидкостями ПМС-400 (ГОСТ 13032-67) или Снлтан-Д ТУ 6-02-697-72 для работы в тропическом климате. (Гядрофобизирующие жидкости ПМС-400 и Силтан-Д обладают высокими электроизоляционными свойствами, влагостойкостью и грибостойкостью, в связи с чем обработанные этими материалами изделия могут эксплуатироваться в условиях тропического климата и в интервале температур от -60 до --200°С. Технологический процесс пропитки подстроечных конденсаторов состоит из следующих операций Конденсаторы и другие детали, подлежащие пропитке, должны быть тщательно обезжирены, для чего их помещают иа металлическую сетку и опускают на 2-3 мин в бензин, а затем извлекают, дают стечь бензину и сушат на воздухе 15-30 мин. В случае пропитки керамических и пластмассовых подстроечяых конденсаторов (рабочая температура пластмассы должна быть ие ниже ЮОС) необходимо проведение следующей предварительной .их обработки. (Конденсаторы помещаются в емкость из жаростойкого стекла, заливаются дистиллированной водой и кипятятся в течение 30 мин, после чего извлекаются из воды - помещаются в другую емкость с чистой дистиллированной водой и снова кипятятся в течение 30 мин, а затем переносятся в стеклянную или фарфоровую емкость для проведения сушки, которую следует вьшолнять при максимальной температуре экОплуата-ции, в течение не менее 2 ч. Время сушни для каждого И'з1дел)ия устанавливается экспериментально (в зависимости от обарудоваиия и метода сушки). Цроиитка изделий жидкостью П1МС-41ОО состоит из следующих операций. 1. Заиолинть бачок вакуум- ПрОЛИТОЧНОЙ установки ж1и|д1костью ПМС-4010 и положить в ирйемник установки высушенные детали (рис. 3-10). 2. Вакуумировать при остаточном давлении не более 0,1- 0,3 кПа до прекращения выделения пузырей воздуха из жидкости ПМС-400. 3. Открыть отверстие в дне бачка вакуум-лроииточяой установки и, не отключая вакуума, слить ПМС-4О0 в стакан с йропн-тываемыми изделиями. Уровень жидкости ПМС-400 над изделия1ми должен быть яе менее 10 мм. 4. Вакуумировать до прекращения выделения пузырьков воздуха, после чего снять вакуум и извлечь стакан с изделиями. 5. .Поставить стакан с изделиями и жидгадстью ПМС-400 в сушильный Шкаф и прогреть при температуре эксплуатации изделий 1,5 ч. 6. Вынуть стакан из сушильного шкафа, перенести изделия яа сетку, .дать стечь избытку жидкости ПМС-400 и уло>кить изделия в полиэтиленовую тару. Пропитка изделий жидкостью Сплтан-Д включает следующие операции. Ч. Высушенные, как указано выше, и юхлажденные до комнатной температуры изделия помещают в стеклянную емкость с притертой крышкой и заливают раствором Силтан-Д , состоящим из 23 мл Оилтан-Д и 110 мл бензина марки Б-70, и закрывают крышкой. Уровень раствора Силтан-Д над изделиями должен быть не менее 10 мм. 2. Выдерживают изделия в растворе Силтан-Д 15 мин, после чего извлекают.их из раствора и сушат на воздухе в течение 1 ч.  Рис. З-Ш. вакуумпой деисаторов. Установка пропитки для кон- 3. Сушку можно произвести по одному из следующих режимов: на воздухе при температуре 18-25°С в течение 2 сут, при температуре 60+54; в течение 2 ч, при температуре 85±5°С в течение. 1 ч, при температуре 105+5°С в течение 30 мин. Время сушки подстроечных керамических конденсаторов устанавливается по величине диэлектрических потерь, указанной в технических условиях яа них.  5 Ю 15 Время,сут Рис. 3-Ы. Зависимость емкости подстроечных конденсаторов, пропитанных жидкими диэлектриками, от продолжительности выдержки в условиях тропической влажности. / - непропитанных; 2 - ПМС-400; 3 - СКТН; 4 - КВ-ЗЭ; 5 - СКТН-1-ПМС-400; б -КВ-ЗЭ-1-ПМС-400; 7 - Силтан-Д . 8%; 8 - Силтан-Д . 40%; 9 - Си.1-тан-Д . 8% + ПМС-400. По вышеуказанной технологии пропитываются подстроечные конденсаторы различными жидкими диэлектриками отдельно и в сочетании ОПМС-400, СКТН, КВ-ЗЭ, СКТН-1-ПМС-400, кв-зэ-ь -}-ПМС-400, Силтан 87о+ПМС-400 и др.). Относительное изме-иение емкости конденсаторов во влажной атмосфере составляет от 1 до 9%, что подтверждает целесообразность пропитки конденсаторов кремнийорганическими диэлектриками (рис. 3-11).. В связи с высокой грибоустойчивостью жидкости Силтан-Д целесообразна обработка ею и аналогичными жидкостями всех изделий, к которым предъявляются требования повышенной грнбоустой-чивости, а также работающих при повышенной влажности с целью уменьшедия поверхностных утечек. Совмещенная пропитка с намоткой (компаундирование) Для типовых технологических процессов пропитки, н заливки характерны многооперационность, необходимость в Наличии специального оборудования (автоклавов) и соответствующих производственных площадей, а также значительная затрата времени. Кроме того, для лучшего заполнения пустот в обмотках изоляционным пропиточным материалом обычно применяется тренировочный режим и не менее двух пропиток. Однако даже в этом случае технологический процесс пропитки плотно намотанных изделий и особенно изделий, выполненных проводами тонких сечений, не обеспечивает проникновения пропиточного состава по всей обмотке, вследствие чего цементация Обмоток бывает неполной. Технологический процесс совмещения намотки с компаундированием, свободный от этих недостатков, осуществляется с помощью устройства (рис. 3-12) представляющего собой цилиндрический резервуар в центре дна iKOToporo имеется отверстие, в которое вставлен резиновый диск 2 с отверстием - фильерой. Диск прижимается к резервуару планкой 3, такщс .имеющей в центре отверстие Й перемещаемой винтами 4. При этом бен всех отверстий должны быть совмещены. Регулирование толщины покрытия осуществляется сжатием резинового диска в осевом направлении при помощи планки. Технологический процесс пропитки в процессе намотки, например, эпоксидно-метакриловым компаундом ЭПМ-2 состоит из следующих операций. 1. Приготовление компаунда ЭПМ-2 заключается во введении в него пасты перекиси бензоила. Для этого следует поместить пасту перекиси -бензоила (из расчета на 100 мае. ч. компаунда 3 мае. ч. пасты) в фарфоровую ступку и прилить половину расчетного количества ЭПМ-2. Размешать смесь до образования однородной массы, добавить оставшуюся часть навески ЭПМ-2 и снова перемешать массу. Жизнеспособность компаунда ЭПМ-2 при температуре 20+2°С 2 сут, а при Ъ°С до 4 сут. 2. Пропустить обмоточный провод через фильеру цилиндрического резервуара, установленного на намоточном станке, и заполнить резервуар компаундом ЭПМ-2. 3. Отрегулировать размер фильеры так, чтобы на проводе был сплошной и ровный слой 5<омпаунда. 4. Намотку производить согласно чертежу катушки на сердечник, плотно вставленный в оправку. 5. После -намотки катушки могут находиться на воздухе в не-заполимеризовавном состоянии не более 40 мин, после чего следует одеть сгр'Убци-ны и залрузить катушии в сушильный шкаф, нагретый до температуры Г25+5°С, и выдержать при этой температуре 1 ч. 6. Извлечь катушку из сушильного шкафа и снять оправку, изолировать нижний вывод от торца обмотки двумя слоями лакошелка или пленки, предварительно покрытыми компаундом ЭПМ-2. Закрепить ленту с контактными выводами и изолировать обмотку сверху согласно чертежу. 7. Загружать катушки в сушильный шкаф, нагретый до температуры 145±5°С. Рис. 3-12, Схема устройства для нанесения пропиточного материала на провод в процессе совмещенной намотки и пропитки катушки. 1 - резервуар (установлен на 5кладчике); 2 - фильера; 3 - планка; 4 - винты. -  Длительность сушки определяется временем, необходимым для достижения заданного значения Лиз. Проверить катушку иа соответ- ствие чертежу, отсутствие обрывов и короткозамкнутых витков. Применение этого метода позволяет изготавливать катушки, которые наматываются при обычных скоростях проводами диаметром от 0,05 мм я выше. С помощью этого метода можно производить намотку на каркас, склеенный из бумаги, который в процессе намотки пропитывается компаундом Э'ПМ-2 и является хорошим изолятором. Кроме того, применение метода совмещенной намотки и компаундирования устраняет возможность замыкания витков провода через точечные повреждения. В сравнении с обычными методами пропитки этот метод более надежный и экономичный для катушек с малым количеством выводов (дроссели и т. п.). Приготовление и применение заливочных компаундов (заливка в кожух в съемные формы). Технология приготовления заливочных компаундов в основном состоит из подготовки исходных материалов, их смешения и вакуумировании смеси. Подготовка наполнителя заключается в его .предварительном прокаливании или просушивании и просеивании. Хранить наполнители следует в герметичной таре. Перед употреблением рекомендуется наполнитель просушить при температуре 120-150°С в течение 2-4 ч в зависимости от количества наполнителя. Смешение компонентов следует производить в вакуум-смесителе, имеющем мешалку и обогрев. Загрузку компонентов производят в предварительно промытый, высушенный и нагретый вакуум-смеситель с работающей мешалкой в следующем порядке: смола, пластификатор, наполнитель. Температура и продолжительность нагрева смеси зависят от применяемых пластификаторов, например, при применении пластификаторов МГФ-Э и тиокола температура смеси должна быть 70-SOC, а продолжительность нагрева при перемешивании 2-4 ч. Применение пластификаторов в количестве более 20% или активныхразбавителей более .15% от массы смолы ухудшает физико-механические и электроизоляционные свойства отвержденных компаундов. Более целесообразно применять для пластификации смолы ЭД-20 полиэфир МГФ-9, а смолы ЭД-16 -полиэфир 220. При выборе пластификаторов, разбавителей и отвердителей эпоксидных смол необходимо исследовать их нейтральность к эмаль-изоляции проводов (§ 2-3, с. 204). Для большинства компаундов температура смеси должна быть 105±5°С, а продолжительность нагрева при рабо- тающей мешалке 30-40 мин. Готовая смесь вакуумируется при вышеуказанных температурах при остаточном давлении -1,3-2 кПа. Продолжительность вакуумирования зависит от рецептуры, количества массы и практически составляет 25-50 мин до полного удаления воздуха с поверхности массы. При вакуумировании компаунд должен занимать не более /з объема загрузочной камеры вакуум-смесителя. В приготовленную смесь вводится предварительно расплавленный (если твердый) или жидкий отвердитель в количестве, рассчитываемом по эпоксидному числу. Рецептуры важнейших компаундов приведены в табл. 2-4. При введении отвердителей следует строго соблюдать температурный режим, так как при более высокой температуре может быть их возгонка (особенно ангидридов), а при пониженной температуре их выпадение из раствора. Как правило, ангидридные отвердитёли вводятся в предварительно нагретую смесь при работающей мешалке небольшими порциями. Следует иметь в виду, что неравномерное распределение отвердителя может привести к образованию на отдельных частях поверхности компаунда участков с липким слоем, которые могут оставаться даже в условиях эксплуатации. После смешения компонентов компаунда с отверди-телем и получения однородной массы компаунд вторично вакуумируется при остаточном давлении 1,3-2 иПа в течение 10-15 мин до полного удаления пузырьков воздуха с поверхности компаунда. При применении компаунда с отвердите'лями - алифатическими аминами (ГМД, ПЭПА, ДЭТА) вакуумирование после введения отвердителя часто не производят или производят при температуре 20±i5°C и остаточном давлении ~ 1,3-2 кПа в течение не более 5 мин из-за ограниченной жизнеспособности массы. Для исключения воздушных включений в компаундах, которые нельзя вакуумировать, рекомендуется осуществлять их подогрев, а также подогрев форм, в которые они заливаются, до температуры 40±5°С, при этом снижается вязкость компаунда и создается возможность лучшего удаления из него воздуха. При работе с компаундами холодного отверждения, содержащими алифатические амины, не рекомендуется BBOflHfb отвердитель при температуре выше 55°С. КоМ^ паунд следует приготовлять небольшими порциями, в противном случае в результате экзотермической реакции вязкость компаунда сильно возрастает, и жизнеспособность его резко сократится. При введении отвердителя в компаунд с температурой 55°С жизнеспособность массы составляет в среднем 20 мин, а при температуре 30°С до 50 мин. Ограниченная жизнеспособность компаундов с указанными отвердителями препятствует их широкому применению, особенно для изделий, которые требуют значительных количеств массы (несколько килограммов). Следует иметь в виду, что компаунды, отвержденные при комнатной температуре, рекомендуется подвергать термообработке при повышенной температуре (можно до i20°C). Это способствует улучшению их механических и электрических характеристик и обеспечивает их стабильность в условиях повышенной влажно-* сти. В отличие от алифатических аминов ароматические амины образуют компаунды значительно более жизнеспособные и с более высокими эксплуатационными характеристиками, но требуют горячего отверждения. Особенно целесообразно применение технологичных жидких ароматических аминов (например, АМ-14). Ниже приведены температуры нагрева некоторых наиболее применяемых компонентов при изготовлении компаундов. Температуры нагрева некоторых компонентов компаундов, С Смола ЭД-8................. 125-135 Смола ЭД-16................ 70-120 Смола ЭД-20 ................ 50-100 Смола ПДИ-ЗАК.............. 80+5 Каучук СКЦ-1 ............... 50+5 Касторовое масло .............. 140-150 Отвердитель УП-607 ............. 150+5 Метилтетрагидрофталевый ангидрид (МТГФА) ;90+5 кзо-Метилтетрагидрофталевый ангидрид (изо-МТГФА)............... 20 Малеиновый ангидрид МА.......... 70+15 Отвердитель СГ-2.............. 120-130 Гексаметилендиамин (ГМД) ..... .... 70+5 Полиэтиленполиамины (ПЭПА)........ 20 Метафенилендиамин (МФДА)........ 70-90 Ариламин АМ-14.............. 20 Продукт 102Т................ 70±5 Таблица 3-7 Технологические режимы применения отвердителей

Таблица 3-8 Температурные режимы отЕерждения некоторых компаундов

1 ... 22 23 24 25 26 27 28 ... 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |