|

|

|

Разделы

Публикации

Популярные

Новые

|

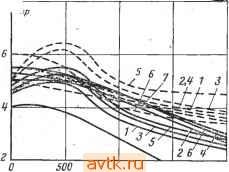

Главная » Токсичность герметизирующих материалов 1 ... 18 19 20 21 22 23 24 ... 36 нию растворителей. Иа величину пробивного напряжения провода ПЭВ-2 не оказывает влияния только бензин. Влияние эластичных кремнийорганических компаундов и герметиков. В связи с тем, что компаунды марок КЛ-4, КЛТ-30 и СКТП с вулканизующим агентом (катализатором) К-1бс (метилтриацетатсилан) выделяют уксусную кислоту, а компаунд-герметик ВГО-1 с катали-заторо?л - продуктом АД-3 (триэтоксисилан) и СКТН с  1000 Врепя, ч Рис. 2-S2. Зависимость (Удр скруток проводов ПЭВ-2 (-) и ПЭТВ -- --), покрытых герметиками, от продолжительности теплового старения при 40С: СКТН (/), КЛ-4 (2), КЛТ-30 (5), ВГО-1 (4), ПК-68 (5), УП-40-71 (б), без покрытия (7). катализатором К-1 выделяют этиловый спирт, изучалось влияние этих веществ на обмоточные провода марок ПЭВ-2, ПЭТВ и ПНЭТимид. Одновременно исследовалось также влияние на эти марки проводов компаунда Виксинт ПК-68 и нового герметика Виксинт У-40-71 . Последний отличается деструктивной устойчивостью в закрытых объемах ib диапазоне температур -70-ь---250°С. Исследование вышеуказанных материалов производилось на макетах, близких к конструкциям изделий. Для этого скрутки из проводов Г1ЭВ-2, ПЭТВ и ПНЭТимид покрывались слоем герметика и после вулканизации заливались компаундом ЭЗК-7 в блоки размером 70X20X6. Отверждение блоков осущертвлялось при температуре 30°С ? течение 4 Зависимости t/пр скруток провода ПЭЁ-2 и ПЭТВ от продолжительности старения при температуре 140°С приведены на рис. 2-52, а от воздействия тропической влажности (95-98% относительной влажности при температуре 4(fC) на рис! 2-53. Из рис. 2-52 следует, что процесс теплового старения вызывает более медленное снижение Цщ, провода ПЭВ-2 в сравнении со старением контрольных образ- Рис. 2-53. Зависимость (7пр скруток проводов ПЭВ-2 (-) и ПЭТВ (----), покрытых герметиками, от воздействия отно- сительной влажности 95-98% при 40°С: СКТН (/), КЛ-4 (2), КЛТ-ЗО (5), ВГО-1 (4), ПК-68 (5), УП-40-71 (б), без по1фы-тия (7).

го 40 Время, сут цдв скруток, не покрытых герметиками и не защищенных эпоксидным компаундом; в этих условиях скрутки провода ПЭТВ имеют одинаковое значение С/цр с контрольными образцами, что подтверждает отсутствие агрессивного влияния герметиков на эти марки проводов. При увлажнении падение С/пр наблюдается в, первые 20 сут, а затем оно почти не меняется. Скрутки провода ПЭВ-2, покрытые СКТН, имеют наибольшее падение U-n, что, по-видимому, объясняется проникновением влаги между герметикой и эмаль-изоляцией Из-за низкой адгезии компаунда СКТН с отверждающим агентом марки К-1. На провод ПЭТВ все герметики при увлажнении влияния практически не оказывают (рис. 2-53). Из данных табл. 2-31 видно, что скрутки провода ПНЭТимид почти не изменяют [/пр при климатических воздействиях. Определено также влияние компаунда СКТН с агентом отверждения К-Юс и титановыми белилами на пластины из углеродистой, хромистой, хромоникельтитановой и хромоникельмолибденовой сталей, никеля, хрома, алюминия, свинца, олова, меди, бронзы, латуни, титана Таблица 2-31 Ёлийниб кремнийорганических Компаундов и герметиков на провод ПНЭТимид Марка герметиков Пробивное напряжение, кВ Исходное состояние Тропическая влажность (Б6 сут) Тепловое старение при температуре 140°С (1000 ч) КЛТ-30 .Виксинт ПК-68 Виксинт У-40-71 6,8 7,1 6,5 7.7 7,0 7,0 6.7 6,0 5,3 6,3 6,1 5,8 7,0 7,9 7,8 6,0 7.4 5.7 И серебра в течение 15 сут, при этом установлено отсутствие признаков коррозии на всех вышеуказанных металлах, за исключением углеродистой стали, на которой в течение первых суток возник очаг коррозии, который в дальнейшем не развивался ни по поверхности, ни в глубину [103]. Следовательно, уксусная кислота оказывает агрессивное воздействие на углеродистую сталь-только в период вулканизации, т. е. примерно в течение 1 сут. Установлено, что 1 мае. ч. герметика КЛТ-30 выделяет в процессе вулканизации 0,02-0,03 мае. ч. уксусной кислоты, которая улетучивается, не оказывая агрессивного воздействия на металлы, в связи с чем рекомендуется после нанесения герметиков выдержка на воздухе в течение, не менее суток для заве1)шения процесса вулканизаций, и.только после этого изделие можно подвергать дальнейшим операциям: заливке, контролю, установке в прибор или аппаратуру. Влияние пропиточных материалов. При постановке работ по оценке влияния пропиточных материалов на изоляцию проводов следует иметь в виду, что структура межвитковой изоляции обмоток, пропитанных лаками, отличается от структуры изоляции обмоток, пропитанных (или залитых) компаундами. При пропитке лаками скруток или пучка проводов между проводами образуются значительные пустоты, пленка лака покрывает провод тонким не сплошным слоем. Такая конструкция, назовем ее сотовой , характеризуется относительно большой свободой изменения размеров и объема при температурных деформациях и в процессе старения. ПроПиточйЫе комйаунды Почти поЛйостьЮ зайоЛйЙ- ют промежутч^и между проводами, образуя так называемую мон05(1Итную систему межвитковой изоляции. Температурные деформации компаунда и меди в монолитной системе в значительной степени затруднены и характеризуются относительно большими внутренними напряжениями, чем в сотовой системе. При выборе макетов для испытаний по определению влияния пропиточных материалов на эмаль проводов необходимо учитывать эту разницу. Практически достоверные данные о влиянии пропиточных лаков можно получить по результатам испытаний стандартных скруток по ГОСТ 10519-72. Для испытаний по определению пропиточных компаундов нужны более сложные макеты, имитирующие реальную обмотку по коэффициенту заполнения медью и качеству пропитки. Исследования [129] показывают, что в стандартной скрутке, пропитанной компаундом, эмаль и компаунд работают в менее жестких условиях, чем в реальной многослойной обмотке. Поэтому при испытании скруток, пропитанных компаундами, получаются завышенные значения пробивного напряжения, которые могут привести к ошибочному заключению. В связи с этим нрименение скруток в качестве макетов при исследовании взаимодействия между пропиточным компаундом и эмалью изоляции провода нецелесообразно. При выборе компаундов следует иметь в виду, что в большинстве случаев компаунды с аминами оказывают меньшее вредное воздействие на эмаль-изоляцию проводов, чем компаунды с ангидридами. Определение влияния различных пропиточных лаков на эмаль-изоляцию наиболее применяющихся в РЭА обмоточных проводов марок ПЭВ-2, ПЭТВ и ПНЭТимид производилось на образцах стандартных скруток, изготовленных по ГОСТ 7262-70. Скрутки изготавливались из провода в состоянии поставки, а также из предварительно вытянутого на 5% провода с целью имитации состояния провода в конструкции (растяжение провода, как правило, не превышает 5%). Скрутки пропитывались и сушились по режимам, рекомендуемым для каждой марки лака. Изменение С/щ, от воздействия пропиточных лаков приведено в табл. 2-32. Из-табл. 2-Зй следует, что все nponHTotpibie Лакп Повышают [/пр эмаль-изоляции. Растяжение провода приводит к снижению, [/пр лака КО-835. На-изоляцию провода ПНЭТимид даже при его растяжении пропиточные материалы влияния не оказывают, что объясняется высокой химической стойкостью полиимидной изоляции. Таблица 2-32 Влияние различных лаков на обмоточные провода

Таблица 2-33 Влияние нагревостойких лаков и клея на обмоточные провода

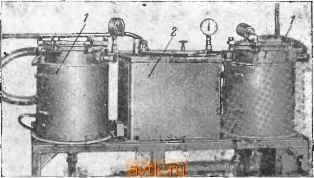

В табл. 2-33 приведено влияние термостойких лаков КО-964 и ПДФ-1 на [/пр проводов ПЭТВ и ПНЭТимид и клея БФ-4 на провода ПЭВ-2 и ПЭТВ при воздействии климатических факторов. Из табл. 7.-33 видйо, что только у провода ПЭВ-2, покрытого клеЬм БФ-4, снижается f/np после пропитки клеем БФ-4 и при воздействии климатических факторов, что объясняется растворяющим действием спирта, входящего в состав этого клея. Длительное (56 сут) воздействие тропической влажности снижает f/np у всех испытанных материалов, что связано с относительно небольшой толщиной пропиточного изоляционного слоя. Нагревостойкие провода марок ПНЭТимид и . ПЭТВ, пропитанные лаками, улучшают пробивное напряжение при тепловом старении. ГЛАВА ТРЕТЬЯ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ГЕРМЕТИЗАЦИИ 3-1. ОСНОВЫ ПРОЦЕССОВ ГЕРМЕТИЗАЦИИ Герметизации, как правило, подлежат дискретные элементы: трансформаторы, дроссели, резисторы, конденсаторы, полупроводниковые приборы, а также функционально законченные узлы и блоки РЭА: модули, микромодули, микроблоки и т. п. Методы герметизации значительно отличаются друг от друга по конструктивно-технологическим признакам, по используемым для герметизации технологическим приемам и герметизирующим материалам. Для ЭРЭ, рассчитанных на длительную эксплуатацию во влажной атмосфере, применяются различные способы защиты, выбор которых определяется в основном эксплуатационными условиями, имеющимся оборудованием, и необходимой производительностью. Многообразие методов герметизации применяемых в производстве РЭА сводится к следующим основным: 1) пропитка электроизоляционными лаками и компаундами (главным образом намоточных изделий); 2) заливка, термореактивными компаундами (литая изоляция); 3) заливка или засыпка в кожух термореактивными, в том. числе таблетированными компаундами; 4) обволакивание (покрытие) тонким слоем всей поверхности изделий жидкими или порошкообразными компаундами; 5) опрессовка (пресс-изолирование) термопластами и термореактивными порошками (в основном премиксами); 6) вакуум-плотная герметизация. Ниже рассматриваются основные особенности и назначение каждого из вышеуказанных методов. Пропитка. Этим методом пользуются для заполнения микропор и капилляров в волокнистых изоляционных материалах, одновременно с этим происходит заполнение внутренних промежутков между конструктивными элементами изделий и узлов влагостойкими электроизоляционными материалами (пленкообразующими лаками или компаундами), что, помимо усиления влагостойко-сти; также способствует: повышению электрической прочности волокнистой изоляции, которая до пропитки определяется главным образом воздухом, заполняющим поры, капилляры, пространство между волокнами и т. п.; повышению механической прочности деталей, узлов и приборов; повышению нагревостойкости волокнистой изоляции; повышению теплопроводности, которая у волокнистых материалов очень низка из-за наличия в порах и капиллярах плохого проводника тепла - воздуха; улучшению качества изоляции обмоточных проводов, имеющих точечные повреждения, за счет покрытия пропиточными материалами этих дефектов; повышению химической стойкости. Важнейшим моментом является закрепление витков обмоток за счет цементирующей способности пропиточных материалов. В зависимости от требований, предъявляемых к изделию, пропитка может осуществляться многими методами: методом погружения при атмосферном давлении, под вакуумом, при повышенном давлении, комбинированным циклическим воздействием вакуума и повышенного давления. Последний метод является особенно эффективным для многослойных труднопропитываемых обмоток и при использовании пропиточных составов с повышенной вязкостью. При пропитке под атмосферным давлением пропиточный материал вытесняет воздух из погруженного в него изделия, заполняя при этом свободные промежутки. Этот способ не всегда обеспечивает глубокую про- питку и полное удаление воздуха и влаги из пор пропитываемого изделия. Окончание этого процесса определяют по отсутствию пузырьков воздуха на поверхности лака. Эта пропитка может выполняться в открытых или закрытых емкостях типа ванн. Вакуумная пропитка производится с помощью специальной установки (рис. 3-1), которая обычно состоит из двух герметически закрывающихся баков (автоклавов) с обогревателями, соединенных трубопроводами и  Рис. З-!. Вакуум-пропиточная установка. / - пропиточные бачки; 2 - сушильная камера. подключенных к вакуум-насосу. Баки взаимозаменяемы, обычно в один из них наливают пропиточный электроизоляционный лак или компаунд, в другой закладывают пропитываемые изделия. Перекачка пропиточного материала из одного бака в другой осуществляется с помощью разности давлений или насоса. Для измерения вакуума используются ртутный, масляный или пружинный манометры. Изделия перед пропиткой проверяют на отсутствие дефектов и сушат в течение 2-3 ч при температуре ЮОС, после чего переносят в вакуум-пропиточную установку и досушивают при разрежении 0,13-1,3 кПа и температуре 90°С. Высушенные детали заливают пропиточным материалом из другого бака так, чтобы слой лака или компаунда над деталями был не менее 20-40 мм. Разрежение должно быть не менее 1,3-4 кПа, выдержка 10-15 мин. После выдержки в автоклаве на 5-10 мин создают нормальное давление, перекачивают пропиточный материал в первый бак и выдерживают детали при нормальном давлении в течение 30 мин, чтобы стек пропиточный материал. Затем производится сушка пропитанных деталей, которая может выполняться вначале в автоклаве и потом в сушильном шкафу или только в сушильном шкафу. При пропитке лаками циклы пропитки--сушки повторяются 2-3 раза. В некоторых случаях применяется пропитка под давлением, заключающаяся в том, что в специальных установках периодически, чередуясь через определенные промежутки времени (5-10 мин), создается повышенное давление (0,3-0,4 МПа) и вновь снижается до атмосферного. В случае пропитки вязкими материалами, а также многослойных изделий вакуумную пропитку чередуют с пропиткой под повышенным давлением (0,4 МПа). При разрежении -0,13-1,3 кПа и под избыточным давлением выдерживают по 10 мин. Такое чередбвание вакуума и давления называют циклической, или тренировочной, пропиткой. Циклическая пропитка способствует проталкиванию вязкого материала в поры и капилляры, что ускоряет технологический процесс. Число циклов применяют от двух до пяти. Количество пропиток зависит от конструкции изделий, условий эксплуатации, типа пропиточного материала и способа пропитки. При применении лаков с растворителями правильнее производить не менее двух пропиток, в случае использования лаков без растворителей (компаундов) возможно применение одной пропитки. Последнее объясняется тем, что компаунды в процессе сушки отверждаются без выделения летучих, образующих поры. Следует отметить, что прирост массы намоточного изделия, определяющий степень заполнения свободного объема, получается в основном-после первой пропитки. При второй пропитке наряду с повышением заполнения внутреннего объема наблюдается наплыв лака на поверхности и в дальнейшем, при третьей и последующих пропитках, глубина проникновения лака в обмотку снижается и приращение массы катушки определяется главным образом толщиной лака на ее поверхности. Следует иметь также ё Ёиду, что при улучшений заполнения обмоток пропиточным материалом сопротивление изоляции при повышенной температуре снижается, так как лак или компаунд имеет более низкое электрическое сопротивление, чем вытесненный им воздух, однако при этом влагостойкость и надежность конструкции повышаются. Время выдержки изделий в пропиточном материале зависит в основном от конструкции изделия и свойств пропиточного материала. Обычно при первой пропитке методом погружения предварительно нагретых обмоток длительность погружения составляет 10-30 мин, а при холодных обмотках 25-60 мин. Время выдержки при . последующих пропитках можно сократить до 8-20 мин. Более длительное пребывание изделий в лаках может привести к набуханию или растворению лаковой пленки, образовавшейся при предыдущих пропитках, а также к снижению свойств эмаль-изоляции проводов. Более целесообразным является применение пропиточных составов с максимальным содержанием пленкообразующих (компаунды эпоксидные, КП и др.), имеющих вязкость, достаточную для глубокого проникновения в обмотку. Пропитку иногда осуществляют методом, аналогичным центробежному литью. В этом случае деталь помещается в форму, в которой залит пропиточный компаунд, после чего производится с высокой скоростью вращение формы. Пропитка может также производиться .после покрытия изделия (обмоток) полимерным компаундом и его отверждения. В этом случае покровный компаунд является оболочкой, предотвращающей вытекание пропиточного материала. В оболочке проделывается отверстие и в обмотку вводится пропиточный материал с малой вязкостью. Пропитка может осуществляться под воздействием ультразвука. При этом примерно в 3-5 раз сокращается время пропитки, S в ряде случаев уменьшается и количество пропиток. Известны также другие методы пропитки: капельный (струйный), применяемый в основном для обмоток электромашин, совмещенный метод намотки и компаундирования и т. п. Особо обращает на себя внимание метод совмещенной намотки и компаундирования, отличающийся простотой и быстротой исполнения. Промышленное освоение совмещенного метода показало сокращение длитель- 1 ... 18 19 20 21 22 23 24 ... 36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |