|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Токсичность герметизирующих материалов 1 ... 17 18 19 20 21 22 23 ... 36 увлажнения обмотки различных вариантов исцолненНй (различные пропиточные лаки и эмали) имеют следующие величины (табл. 2-27). Это обстоятельство связано со значительным разбросом данных по сопротивлению изоляции обмоток одного и того же исполнения. Здесь совершенно очевидно влияние технологических факторов при изготовлении трансформаторов. Таблица 2-27 Влагостойкость трансформаторов, герметизированных различными материалами

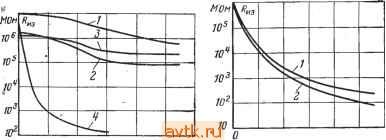

Полученные данные позволяют предположить, что при хорошем исполнении влагозащиты менее влагостойкий, но лучше заполняющий обмотку пропиточный компаунд, КП-10 или КП-18, не содержащий растворителей, может обеспечить лучшую влагостойкость в сравнении даже с влагостойкими лаками (ФЛ-98, МЛ-92 и др.). Очевидно, что это связано с затрудненной диффузией через за- . щитную оболочку следов влаги в обмотку, хорошо заполненную твердым полимером. Проникшее количество влаги в случае пропитки любым лаком, содержащим растворители, будет б'ольшим за счет меньшего заполнения лаком обмотки (наличие пустот, пор, капилляров и тому подобных дефектов). Таким образом, влагостойкость трансформаторов moi- жет быть высокой за счет перекрытия всех возможных, каналов проникновения влаги внутрь обмоток. Это достигается тщательным покрытием всей поверхности торцов катушек (бескаркасная конструкция) или пазов в каркасах . изоляционными влагостойкими массами (шпатлевкой, эмалью и т. п.). Степень влагостойкости пропиточного лака при данном методе влагозащиты уже не имеет су;цественного значения, так как комбинация различных пропиток с относительно тонкими покрытиями (эпоксидные эмали) при испытаниях на влагоустой-чивость показывает весьма близкие результаты. Пропи- Точный материал, не содержащий растворителей (КП й др.), однако, имеет в сравнении с люб'ыми лаками преимущества технологического порядка, особенно в условиях массового серийного производства и при создании автоматизированных линий с непродолжительными циклами пропитки и сушки. Кроме того, с применением пропиточных лаков без растворителей (КП) резко снижаются профвредность и пожароопасность, повышается на- Рис. 2-46. Воздействие относительной влажности 95-98% при 40°С на Riis трансформаторов, покрытых методом напыления компаундом ЗП-49Д/2 и двукратно пропитанных компаундами ЭПК-6 ;(/), 1КПт (2), КП-101 (3), лаками ФЛ-Se (4), KO-83S (5), КО-835 (б) и КП-18 (7) (однократная пропитка) после трех циклов термоударов (-60---f-140°C); не пропитанных (S).

5 10 15 го 25 3S Время, сут дежность обмоток в условиях воздействия вибрации и тряски, а также ликвидируется брак производства по межвитковым замыканиям из-за отсутствия в них агрессивных растворителей. В целях обеспечения стабильного и высокого сопротивления изоляции намоточных изделий, пропитанных компаундами КП, при повышенных рабочих температурах (140°е) целесообразно в качестве межоб'моточной изоляции, применение полиэтилентерефталатной пленки ПЭТФ (лавсан). Влагозащита тонкими поверхностными слоями электроизоляционных материалов (эмалями), однако не может обеспечить высокую влагостойкость изделий, длительно работающих в тропическом влажном климате (30-56 сут и более). В этих условиях толщина защит-ног слоя должна быть свыше 1 мм, что недостижимо в случае применения лакокрасочных покрытий. Очевидно, повышение толщины защитного слоя возможно с применением заливочных или обволакивающих компаундов, последние могут быть в исходном состоянии жидкими и твердыми (порошкообразными). На рис. 2-46 приведены результаты испытании силовых низковольтных трансформаторов на воздействие тропической влажности € предварительной пропиткой различными лаками . и компаундами, в том числе с однократной пропиткой и без пропитки. В целях ужесточения условий испытаний перед увлажнением трансформаторы с однократной пропиткой предварительно подвергались трехкратному циклическому воздействию температур (-60-е--Ь'140°С). Влагозащига испытуемых трансформаторов выполнялась методом напыления эпоксидной изоляции (компаунд ЭП-49 Д/2). При этом толщина защитного слоя составляла 1,5-3 мм. На рис.-2-46 видно некоторое проникновение влаги через относительно толстые слои напыленной эпоксидной изоляции. Это подтверждает то, что все изоляционные материалы более или менее влагопроницаемы, и количество прошедшей влаги зависит главным образом от толщины слоя изоляции, времени воздействия влаги и свойства материала изоляции. Все испытанные изделия к 30 сут имели сопротивление изоляции от 10 до 10 МОм, что на несколько порядков выше, чем в случае защиты эмалями и шпатлевкой. Следовательно, результаты испытаний навлагостойкость изделий с напыленной изоляцией дали несравненно! более высокие показатели, чем при других испытанных методах захциты. Несмотря на высокое значение Ra, у непропитанных трансформаторов с напыленной изоляцией исключить пропитку для ответственных изделий не рекомендуется, так как она необходима для закрепления (цементации) витков в катушке и повышения общей надежности. Это особенно важно для трансформаторов, испытывающих высокие механические нагрузки, а также для обмоток из проводов, в которых встречаются точечные повреждения эмали. Кроме того, пропитка увеличивает нагревостойкость эмаль-изоляции проводов и прокладочной изоляции (бумаги), а также улучшает теплоотдачу обмоток. Трансформаторы, имевшие одну пропитку лаком КО-835 и компаундом КП-18 и подвергшиеся термоударам, после длительного воздействия тропической влажности имели сопротивление изоляции более 1000 МОм, что также подтверждает высокую их влагостойкость. Сравнение ?из трансформаторов в условиях длительного увлажнения, изготовленных с применением различных обволакивающих материалов, рекомендуемых для тропического исполнения, приведено на рис. 2-47. Из рис. 2-47 видно, что применение покрытий с большей толщи- ной (порошкообразные и жидкие, в том числе и тиксотропные компаунды) обеспечивает высокое сопротивление изоляции (Ю^МОм). При этом следует заметить, что применение вышеуказанных жидких обволакивающих материалов связано, однако, с большими технологическими трудностями по снятию натеков, обеспечению равномерности покрытия и т. п., особенно для сложных конструкций и в условиях серийного производства. Рис. 247. Воздействие относительной влажности 95-Э87о -при 40С на Rjss трансформаторов: трансформаторы, пропитанные лаком КО-ЗЗб, покрытые компаундом МБК со слюдой (1); трансформаторы, пропитанные лаком КО-в35,. покрытые тиксотропным компаундом КЭТО-41 (2); трансформаторы, пропитанные КП-Ю, покрытые компаундом ЭЗ.К-7 (3); трансформаторы, имеющие межобмоточную изоляцию ПЭТФ, пропитанные компаундом ЭПК-б, покрытые эмалью ЭП 773 (4); трансформаторы!, пропитанные лаком КО-835, напыленные компаундом ЭП-49Д/2 (5). МОм  10 15 20 Время, сут На рис. 2-48 приведена зависимость /?из низкочастотных трансформаторов различного конструктивного исполнения (имеют каркас из пластмассы АГ-4, пропитаны компаундом МБК-2) от воздействия тропической влажности, влагозащита которых осуществлена применяемыми в промышленности тропикоустойчивыми методами (заливка в кожух или литая изоляция) в сравнении с трансформаторами, влагозащищенными эмалью, а на рис. 2-49 зависимость Я^ш силовых тороидальных трансформаторов, пропитанных компаундом МБК-2 и влаго-защищенных напылением и заливкой эпоксидным жидким компаундом (ЭЗК-7). Из рис. 2-48 и 2-49 видно, что методы влагозащиты, выполненные заливкой в пластмассовый кожух и в съем- ныё формы, а также напылением эпоксидными компаундами, гарантируют высокое сопротивление изоляции в условиях 56-суточного воздействия тропической влажности. Сравнение вакуум-плотной, литой и напыленной изоляции по влагостойкости и характеристикам массы. Литая изоляция трансформаторов, получаемая заливкой в съемных формах, при толщине слоя порядка 1,5-3 мм создает достаточно влагостойкие конструкции. Как правило, для этих целей применяются эпоксидные компаунды горячего отверждения, которые отличаются повышенными  го 30 да 50 ео Врем я, сут Рис. 2->4i8. Воздействие относительной влажности 95-98% при 40°С на Rvis низкочастотных трансформаторов, герметизированных различными методами: напыление :(/), заливка в пластмассовый кожух \2), заливка в съемную форму (3), окраска эмалью (4). 20 40 Врем я, сут -Рис. 2т49. Зависимость ?из силовых тороидальных трансформаторов от воздействия относительной влажности 95-98%) при 40°С: напыление (7), заливка в кожух (2). электрическими и механическими характеристиками, а также достаточной нагревостойкостью. Применение этих; компаундов, однако, вызывает технологические трудности из-за необходимости длительной выдержки изделий в формах (до 24 ч), что в условиях производства удлиняет технологический цикл и снижает коэффициент использования (оборачиваемость) форм. Применение этого метода оправдывает себя в случае заливки высоковольтных трансформаторов, у которых при другом методе влагозащиты при наличии пустот в обмотках могут возникать ионизационные процессы, вызывающие пробой изоляции. Этот MefoA Целесообразен такЖё, кбгДа влагбЗаЩй-щенное изделие должно иметь строго .геометрические размеры. Метод заливки в металлический или пластмассовый кожух .аналогичен методу литой изоляции и в сравнении с ним более экономичен, так как не требует дорогостоящих заливочных форм. Самым надежным методом влагозащиты на протяжении многих лет считается метод герметизации изделий в металлическом кожухе с вакуум-плотным соединением всех его конструктивных элементов. Рис. 2-50. Воздействие относительной влажности 95- 98% при 40°С на J? 3 трансформаторов, герметизированных различными методами. / - заливка в вакуум-плотный кожух; 2 - напыление; S - заливка в съемную форму (литая изоляция). 70* 10 о 10 20 30 40 Время, сут 50 5660 Ввиду этого произведено сравнительное определение степени влагозащиты трансформаторов, выполненных этим методом, методами литой изоляции и напыления. Из рис. 2-50 видно, что влагостойкость трансформаторов, имеющих различную влагозащиту, достаточно высока (7?из-10*-Ю' МОм). Следовательно, более технологичная напыленная изоляция в условиях длительного увлажнения (56 сут) по влагостойкости не уступает литой изоляции и вакуум-плотной герметизации. При испытании напыленных трансформаторов бро- невой конструкции на циклическое воздействие температур (-60-;-1-140°С) может наблюдаться появление трещин в покрытии на металлических крепежных деталях. Это особенно-характерно для изделий средних и больших типоразмеров (от,ШЛ 16 и выше), что объясняется различием ТКЛР и внутренними напряжениями, возникающими в эпоксидном покрытии на металле (на обоймах). Изучение влияния на влагостойкость трещин в покрытии на металлических обоймах трансформаторов при длительном (56 сут) воздействии тропической влажности подтвердило высокую влагостойкость трансформа- Торов, Имевших после терМоударой трещины в покрытии на металлических крепежных деталях. Воздействие термоударов на напыленные тороидальные и низкочастотные трансформаторы каркасной конструкции, а также конструкции, в которых металлическая обойма не напыляется, приведенные на рис. 2-31, не вызывает нарушений целостности напыленного покрытия, следовательно, при выборе метода влагозащиты следует учитывать конструкционные особенности изделий. По характеристикам массы изделия, герметизированные литой и вакуум-плотной изоляцией, уступают изделиям с напыленной изоляцией. Масса различных конструкций трансформаторов, выполненных в различных вариантах влагозащиты, в процентах относительно мае-. сЫ аналогичных изделий, но изолированных эмалью (принятой за 100%), приведена в табл. 2-28.  Рис. 2-Б1. Изделия, влагозащита которых выполнена различными методами. а - напыление; б - заливка в кожух; в вакуум-плотная герметизация. Данные в табл. 2-28, показывающие несомненные преимущества по характеристикам массы напыленной изоляции, а значит, и по габаритам напыленных изделий в сравнении с другими методами защиты, должны обратить на себя внимание конструкторов и технологов. Следует учитывать также преимущества метода напыления с точки зрения его технологичности в серийном пронзводстве (поставка порошковых компаундов химической промышленностью, несложность оборудова- ния для напыления, отсутствие токсичных растворителей и т. п.), а также возможность совмещения операций влагозащиты с креплением деталей за .счет использования высоких адгезионных свойств напыленных эпоксидных покрытий. На рис. 2-51 показаны изделия, влагозащита которых выполнена различными методами (вакуум-плотная герметизация, заливка в кожух и напыление). Таблица 2-28 Масса трансформаторов различных конструкций, Уо

Таблица 2-29 Воздействие климатических факторов на различные конструкции трансформаторов

Вышеуказанные конструкции трансформаторов выдержали также испытание на воздействие ряда факторов тропического климата (табл. 2-29). Приведенные в табл. 2-29 данные показывают, что трансформаторы, защищенные вакуум-плотной герметизацией, заливкой и форму н напылением, обладают высокой влагостойкостью и могут рекомендоваться для работы в условиях тропического климата. Однако дороговизна и трудоемкость методов заливки трансформаторов в форму и кожух, а также увеличение массы и габаритов изделий являются, несомненно, недостатками этих методов. Исходя из сказанного, следует, что выбор того или другого метода влагозащиты для конкретных конструк--ций изделий должен решаться с учетом конструктивных особенностей герметизируемых изделий, трудоемкости выполнения влагозащиты, массы, габаритных характеристик, возможности механизации или автоматизации процесса влагозащиты и экономичности. 2-3. ВЛИЯНИЕ /ГЕРМЕТИЗИРУЮЩИХ МАТЕРИАЛОВ И РАСТВОРИТЕЛЕЙ НА ЭМАЛЬ-ИЗОЛЯЦИЮ ОБМОТОЧНЫХ ПРОВОДОВ Герметизирующие материалы, как правило, состоят из ряда компонентов, которые в процессе герметизации и эксплуатации изделий могут вызывать коррозию входящих в конструкцию металлов или разрушение эмаль-изоляции проводов, вследствие чего возможны отказы трансформаторов, дросселей и других изделий из-за обрывов, короткозамкнутых витков, пробоя изоляции и т. п. Агрессивными веществами в пропиточных лаках являются растворители: ацетон, толуол, этиловый спирт и др. В процессе вулканизации кремнийорганических компаундов и герметиков, используемых в качестве заливочных материалов или демпфирующих подслоев, выделяется уксусная кислота или этиловый спирт. В компаундах возможно наличие агрессивных примесей (вещества, содержащие хлор и серу, щелочи и т. п.), которые, помимо коррозии, могут привести к ухудшению электрических характеристик, особенно при повышенных температурах и в условиях высокой влажности. Вышеизложенное вызывает необходимость изучения влияния применяемых герметизирующих материалов и растворителей на входящие в конструкщда элементы или материалы, причем одним из важнейших конструктивных элементов в намоточных изделиях являются обмоточные провода с различной эмаль-изоляцией. В связи с тем, что величина пробивного напряжения (f/np) является основной характеристикой электрических свойств изоляции эмаль-проводов,-она.выбрана в качестве критерия при оценке влияния на эмаль герметизирующих материалов и растворителей. Влияние растворителей. Определение влияния различных растворителей производилось на макетах, представляющих собой керамические трубки диаметром 3 мм и длиной 20 мм, на которые производилась намотка двух параллельных проводов в один ряд. Степень воздействия растворителей определялась по изменению величины пробивного напряжения (Unp) после 20 ч вы- Та блица 2-30 Воздействие растворителей на обмоточные провода Марки провода

держки их в растворителях при температуре 20°С. В табл. 2-30 приведено f/np изоляции после выдержки в растворителях, выраженное в процентах от величины f/np в исходном состоянии, принятой за 100%- Наиболее агрессивными растворителями является ацетон, который оказывает воздействие на все виды изоляции проводов, приведенных в табл. 2-30. Этиловый спирт вызывает наибольшее снижение пробивного напряжения провода ,марок ПЭВ-2 и ПЭВТЛ. Провод ПЭВ-2 более других проводов подвержен влия- 1 ... 17 18 19 20 21 22 23 ... 36 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |