|

|

|

Разделы

Публикации

Популярные

Новые

|

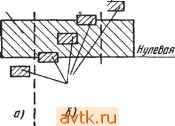

Главная » Непроволочные переменные резисторы 1 ... 3 4 5 6 7 8 9 ... 29 Попе допуска отверстие \  Попя допусков* отверстия Поля допусков I I Вала %  Попе допуска В а па I Рис. 4.2. Поля допусков посадсж в системе отверстия: а - посадка с зазором; б - переходные посадки; в - посадка с натягом Рис. 4.3. Поля допусков посадок в системе вала: а - посадка с зазором; б - переходные посадки; в - посадка с натягом Характерным Для посадок, показанных на рис. 4.2, является то, что различные посадки получаются за счет изменения положения поля допуска вала относительно нулевой линии; во всех случаях используется основное отверстие. Такую систему образования посадок называют системой отверстия. На рис. 4.3 показано образование посадок в системе вала. Здесь всегда используется основной вал, т. е. такой, верхнее отклонение которого равно нулю. Различный характер посадки получается за счет изменения положения поля допуска отверстия относительно нулевой линии. Необходимо иметь в виду, что термин отверстие применяется для обозначения любых внутренних (охватывающих) элементов деталей, а термин вал - для обозначения наружных (охватываемых) элементов. Например, на рис. 4.5, б элемент детали 3, обозначенный размером Аъ, по принятой здесь классификации является отверстием, а элемент детали 4, обозначенный размером А^, - валом, хотя эти детали не являются круглыми. Квалитеты. Чтобы удовлетворить требованизш, которые предъявляются к различным по назначению и конструкции иащинам и приборам, бывает необходимо один и тот же размер выполнять с различной степенью точности, т. е. с различньши допусками. Поэтому действующая система допусков предусматривает для любого размера 19 степеней точности - 19 квалитетов. Квалитеты обозначают цифрами: 01, О, 1, 2,..., 17. Таблица 4.2. Допуски

Наименьший допуск (наивысшую точность) для заданного размера обеспечивает квалитет 01, наибольший - квалитет 17. Система допусков построена так, что в пределах данного квалитета при увеличении номинального размера допуск возрастает или остается неизменным. Для иллюстрации сказанного в табл. 4.2 приведены допуски для трех интервалов размеров и трех квалитетов Полные таблицы допусков можно найти в соответствующих стандартах или справочниках. Основные отклонения. Характер посадки, которая получается при соединении двух деталей, зависит не только от допусков деталей, но и от положения допусков относительно нулевой линии (см. рис. 4.2 и 4.3) - от основного отклонения. Чтобы удовлетворить различным требованизш, система допусков и посадок предусматривает практически для каждого размера 28 значений основных отклонений. Каждый вариант основного отклонения обозначается одной или двумя буквами латинского алфавита: для отверстий - прописными, для валов - строчными. Обозначения основных отклонений для отверстий и валов, а также характер изменения положения поля допуска в зависимости от варианта основного отклонения приведены на рис. 4.4. В табл. 4.3 для примера приведены три вида значений основных отклонений для трех интервалов размеров. Таблица 4.3. Основные отклонения

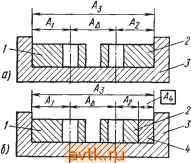

Обозначенне допусков валов н отверстий. Обозначение размера, для которого должно быть ограничено поле допуска, включает цифру, обозначающую номинальный размер, выраженный в миллиметрах. За ней следует буква (строчная для валов, прописная для отверстий), обозначающая значение основного отклонения; после буквы - цифра, обозначающая квалитет. Например, 15G5 означает: номинальный размер отверстия 15 мм; основное отклонение равно 6 мкм; допуск 8 мкм (см. табл. 4.2 и 4.3). В соответствии с диаграммой рис. 4.4 поле допуска типа G направлено вверх от основного отклонения, т. е. в данном случае основным отклонением является нижнее отклонение А„ = 6 мкм; верхнее отклонение Ав = 6 4- 8 = 14 мкм, и действительный размер отверстия должен лежать в интервале 15,006-15,014 мм. Запись означает: номинальный размер вала равен 8 мм; основное отклонение равно 0; допуск равен 4 мкм. Поле допуска направлено вниз от нулевой линии, т. е. основным от- - - I га Й и Й йл Рис. 4.4. Поля допусков отверстий и валов ♦ клонеиием является верхнее отклонение Ав =0; А„=0 - 4=-4 мкм. Дейовительный размер вала должен лежать на интервале 8,00-7,96 мм. EcJiH ХОТЯ! обозначить посадку, т. е. соединение двух деталей, то сначала ставяг номинальный размер, общий для двух деталей, за ним обозначение основного отклонения и допуска отверстия, затем основное отклонение и допуск вала, например: 8Я4/gЗ или 8Я4-g3, или . § 4.4. РАЗМЕР! ЫЕ ЦЕПИ Основные понятия. Размерной цепыо называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и обра-зуюгцих замкнутый контур. Поясним это определение на следующем примере. На рис. 4.5, а показана конструкция, состоящая из трех деталей. Поставлена задача - выбрать размеры А\, А2, Аз и предельные отклонения для них таким образом, чтобы расстояние между центрами отверстий в деталях 1 к 2 (размер А^ ) соответствовало заданным требованиям. В нашем примере размеры At, А2, A3 и Аа образуют размерную цепь А. Размерные цепи отражают объективные размерные связи в конструкции машин, в технологических процессах изготовления ее деталей и узлов и при измерениях. Размерная цепь может быть образована линейными или угловыми размерами; в первом случае ее называют линейной размерной цепью, во в гором - угловой. Линейные размерные цепи обозначают прописными буквами русского алфави га, угловые - строчными буквами греческого (кроме букв а, 6, , X, ю). Указанные обозначения размерных цепей и их элементов испо.яьзуют на схемах, которые рисуют для того,

Рис. 4.5. Размерные цепи: а - размерная цепь; б - размерная цепь с компенсирующим звеном; в - схема размерной цепи; г - схема параллельно связанных размерных цепей; д - схема последовательно связанных размерных цепей чтобы ВЫПОЛНИТЬ расчеты и определить необходимые размеры. На чертежах элементов, образующих размерные цепи, ставят числовые значения размеров и допустимые отклонения. Каждый из размеров, образующих размерную цепь, назьшают звеном размерной цепи. Звено обозначают той же буквой, что и размерную цепь, но с индексом. Звено размерной цепи, которое является исходным при постановке задачи или получается последним в результате ее решения, называют замыкающим звеном. Все остальные звенья размерной цепи, функционально связанные с замыкающим, называют составляющими звеньями. В рассмотренном примере (см. рис. 4.5, а) звенья Ai, Аг, Аз являются составляющими; в своем обозначении они имеют цифровые индексы. Звено у4д является замыкающим; в его обозначение входит индекс Д. Увеличивающим называют составляющее звено, при увеличении которого замыкающее звено увеличивается. Если при увеличении звена' замыкающее звено уменьшается, то такое составляющее звено называют уменьшающим. Например, для размерной цепи (рис. 4.5, а) звено Аз является увеличивающим, а звенья Aj и А2 - уменьшающими. В ряде случаев в конструкцию вводят специальные элементы, изменением размеров которых достигается требуемая точность замыкающего звена. На рис. 4.5, б показана конструкция, в которую введена прокладка -. Изменением ее толщины можно добиться требуемого значения для расстояния А^. Размер этого элемента А4. в данном случае является компенсирующим звеном размерной цепи. Обозначение такого звена на схемах заключают в прямоугольник ( ). Если одно и то же звено принадлежит одновременно двум или более размерным цепям, то его называют общим звеном. Такой случай показан на рис. 4.5, г. Здесь звено Аз=Б2 принадлежит одновременно размерным цеп51М А а Б. Размерные цепи, имеющие одно или несколько общих звеньев, называют параллельно,связанными К этой группе относятся размерные цепи А и Б, показанные на рис. 4.5, г. Если имеются несколько размерных цепей, построенных так, что каждая последующая имеет одну общую базу с предыдущей, то такие цепи называют последовательно связанными (рис. 4.5, д). Размерная цепь, звенья которой расположены в одной или нескольких параллельных плоскостях, назьгеают плоской. Если звенья цепи расположены в непараллельных плоскостях, то такую цепь называют пространственной размерной цепью. Размерная цепь может быть образована размерами, поставленными на одном или нескольких чертежах изделия, как, например, показано на рис. 4.5, а. В этом случае она определяет расстояние между поверхностями в изделии или между осями поверхностей, или их относительный поворот. Такую размерную цепь называют конструкторской. Размерную цепь, которая обеспечивает требуемое расстояние между поверхностями или осями поверхностей, или их относительный поворот при изготовлен изделия (например, при настройке металлорежущего станка), называют технологической. Если размерная цепь возникает в процессе измерения изделия, то ее называют измерительной. Методы достижения точности замыкающего звена. Как видно из рис. 4.5, а, размер замыкающего звена зависит от размеров составляющих звеньев. Необходимую точносгь замыкающего звена можно обеспечить разными Методами. Рассмотрим некоторые из них. Метод полной взаимозаменяемости. Сущность этого метода состоит в том, что на размеры составляющих звеньев назначают такие допуски и основные отклонения, что при самом неблагоприятном сочетании фактических размеров составляющих звеньев размер замыкающего звена удовлетворяет предъявленным требованиям. При этом сборка изделия обеспечивается без выбора, подбора или изменения параметров деталей.. Метод неполной взаимозаменяемости. При этом методе на размеры составляющих звеньев назначают такие допуски, при которых размер замыкающего звена удовлетворяет предъявляемым требованиям только у заранее обусловленной части изделий при использовании составляющих звеньев без выбора, подбора или изменения их параметров. Такой метод означает, что часть изделий, у которых после изготовления размер замыкающего звена не удовлетворяет требованиям, не используют. Метод неполной взаимозаменяемости применяют только в экономически обоснованных случаях. Метод пригонки. Сущность этого метода состоит в том, что требуемая точность замыкающего звена достигается изменением размера компенсирующего звена (звено 0 на рис. 4.5, б) путем удаления с компенсатора определенного слоя материала. Метод регулирования. При этом методе необходимая точность замыкающего звена достигается изменением размера компенсирующего звена без удаления материала. Для этого компенсатор должен иметь соответствующую конструкцию. Необходимо отметить, что использование метода неполной взаимозаменяемости или пригонки сильно затрудняет ремонт изделий в процессе эксплуатации. Поэтому эти методы применяют для обеспечения необходимей точности в изделиях, которые в силу их конструктивных особенностей не ремонтируют после выхода из строя. Расчет размерных цепей. Рассмотрим методы расчета размерных цепей для случая, когда используется метод полной взаимозаменяемости. При расчете размерных цепей различают две задачи: прямую иобратную. При решении прямой задачи, исходя из установленных требований к замыкающему звену, определяют для каждого составляющего звена номинальный размер, допуск, верхнее и нижнее отклонения. При решении обратной задачи, исходя из установленных параметров составляющих звеньев, находят номинальный размер, допуск, верхнее и нижнее отклонения для замыкающего звена. Обычно решением обратной задачи проверяют правильность решения прямой задачи. Обратная задача. Будем считать, что для каждого составляющего звена нам известны: номинальный размер Ai, координата середины поля допуска Дол, , допуск 5, . Тогда: а) номинальный размер замыкающего звена = -4 (4.6) где т - количество составляющих звеньев в цепи; /= 1, 2, ... , те - порядковый номер звена; , - коэффициент пропорциональности между изменением размера замыкающего звена и вызвавшим его изменением размера составляющего звена (для цепей с параллельными звеньями: 1 = 1 для увеличивающего составляющего звена; , = -1 для уменьшающего составляющего звена); б) координата середины поля допуска замыкающего звена Дол = 1,, Ао, ; (4.7) в) допуск для замыкающего звена 5л = ! U,I8 (4.8) где 1,1 - модуль коэффициента ,; г) верхнее и нижнее отклонения Двд = Дод -Ь5д/2, (4.9) Днл = Аод - 5л/2. (4.10). Прямая задача. Будем считать, что конструкция проектируемого устройства разработана и по ней рассчитаны номинальные размеры всех звеньев и построена схема размерной цепи. С учетом выполняемых функций установлена координата середины поля допуска Аод и допуск 5д для замыкающего звена. После этого расчет можно вести в такой последовательности: а) рассчитать средний допуск составляющих звеньев йср =bjm- (4.11) 4.6. Пример простановки размеров щ щ основании теХНИКО-ЭКОНОМИ- на чертеже детали ческих соображений С учетом действую- щих стандартов на допуски и посадки для каждого из составляющих звеньев откорректировать 5ср и установить допуск 5,. Выбрать координату середины поля допуска До. так, чтобы выполнялось условие (4.7); в) проверить, вьшолняется ли условие 5, <Т 14,1 5,; (4.12) г) если условие (4.12) не выполняется, выполнить заново указания п. б) и в) и добиться выполнения условий (4.7) и (4.12). На чертежах размеры ставят так, чтобы они не образовывали замкнутых размерных цепей, так как всегда допуск и отклонения для одного размера являются функциями допусков и отклонений остальных размеров. Пример правильной простановки размеров показан на рис. 4.6. Отсутствующий размер можно рассматривать как замыкающий. При этом следует иметь в виду, что допуск замыкающего размера больще допуска любого составляющего размера, а для цепей с параллельными звеньями равен сумме их допусков. Поэтому не ставят размер на ту часть конфигурации детали, к которой предъявляются наиболее низкие требования по точности. Глава 5 РЕЗИСТОРЫ § 5.1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ Применяемые в радиоаппаратостроении резисторы подразделяют на постоянные и переменные. Переменными называют резисторы сопротивление которых можно плавно изменять в процессе эксплуатации или регулировки аппарата. Их применяют в тех случаях, когда это необходимо для изменения параметров изделия или же для компенсации в процессе регулировки погрещностей параметров других элементов схемы. Во всех остальных случаях используют постоянные резисторы. До 1968 г. не существовало единой систелй.! обозначений типов резисторов: обозначение состояло из букв, отражавщих конструктивно-технологические особенности данного типа резисторов. Некоторые из этих резисторов применяют и сейчас (МЛТ - металлопленочные лакированные теплостойкие; СПО - сопротивление переменное объемное и т.п.): Введенная в 1968 г. классификация и система обозначений подразделяла резисторы по конструкции токонесущей части на следующие шесть групп: 1 - непроволочные тонкослойные углеродистые или бороуглеро-дистые; 2 - непроволочные тонкослойные металлодиэлектрические или ме-галлоокисные; 3 - непроволочные композиционные пленочные; 4 - непроволочные композиционные объемные; 5 - проволочные; 6 - непроволочные тонкослойные металлизированные. По этой системе обозначение типа резистора начинается с буквы С для постоянных резисторов или СП-для переменных; после этого пишут номер группы, к которой относится данный резистор, а затем через тире - номер конкретной конструкции резистора. Например, запись С2-6 означает: резистор постоянный второй группы (непроволочный тонкослойный металлодиэлектрический или металлооксидный), вариант конструкции № 6. С 1980 г. введена новая система сокращенных условных обозначений резисторов. В соответствии с этой системой обозначение резистора начинается с буквы или сочетания букв: Р - для постоянных резисторов; РП - для переменных резисторов; РН - для наборов резисторов. Второй элемент обозначения - цифры: 1 - для непроволочных резисторов; 2 - для проволочных резисторов. Третий элемент обозначения - цифра, обозначающая регистрационный номф конкретного типа резисторов. Например, Р2-15 означает: резистор постоянный проволочный, разновидность конструкции № 15. В радиоэлектронной аппаратуре находят применение варисторы - резисторы, изменяющие сопротивление в зависимости от приложенного напряжения (обозначение - СП), термисторы, изменяющие сопротивление при изменении температуры (СТ), и фоторезисторы, изменяющие сопротивление при изменении освещенности (ФР). Свойства и область применения резисторов характеризуют следующие параметры: 1. Номинальное сопротивление. Резисторы, изготовляемые промышленностью, имеют сопротивление от сотых долей Ома до сотен гигаом. Номинальное значение сопротивлений выбирают из ряда чисел, который установлен соответствующим государственным стандартом. Резисторы широкого применения имеют отклонение фактического значения сопротивления от номинального (допуск) ±5, +10, ±20%. Наряду с этим выпускают прецизионные резисторы с допусками 0,01-2%. Номинальное значение сопротивления и допуск маркируют на теле резистора. Для малогабаритных резисторов применяют буквенно-цифровую маркировку. При такой маркировке букву ставят на месте запятой в наборе цифр, указывающих значение сопротивления. Буква указьшает, в каких единицах выражено сопротивление: Е - в омах; К - в кило- омах; М - в мегаомах; Г - в гигаомах; Т - в тераомах. При этом ноль, стоящий до пли после запятой, не ставят. Например, маркировка 47Е означает 47 Ом; маркировка 4К7-4,7 кОм; маркировка М47- 0,47 МОм. После этого ставят букву, обозначающую допуск в соответствии с табл. 5.1. Таблица 5.1. Допустимые отклонения емкости Допустимое отклонение, % Обозначение ±0.1 ж ±0.2 ±0,5 д ±1 ±2 ±5 И ±10 ±20 ±30 Ф Например, маркировка К47В обозначает резистор с сопротивлением 0,47 кОм и допуском ±20%. 2. Допустимая мощность рассеяния - мощность, при рассеянии которой резистор может длительно работать, сохраняя параметры в заранее установленных пределах. Допустимая мощность зависит От температуры окружающего воздуха и от факторов, которые определяют интенсивность отдачи вьщеляемой теплоты в окружающее пространство. Если рассеиваемая на резисторе мощность станет больше допустимой, то это приведет к его перегреву и преждевременному выходу из строя. Применяемые в радиоаппаратуре резисторы имеют допустимую мощность рассеяния от десятых долей ватта до десятков ватт. 3. Стабильность значения сопротивления зависит от стабильности геометрических размеров и физических свойств материалов под действием разных факторов. Температурная стабильность характеризуется температурным коэффициентом сопротивления TKR: TKR = AR/(RAt), (5.1) где AR - изменение сопротивления при .изменении температуры на Д t градусов; R - сопротивление при нормальной температуре. Для ряда резисторов, кроме того, характерны и необратимые изменения R при длительном воздействии приложенного напряжения, изменении температуры, влажности и времени. Эти изменения оцениваются соответствующими коэффициентами. Например, коэффициент старения AR R 100% , (5.2) где AR - изменение значения сопротивления при работе в заданном режиме в течение определенного промежутка времени; R - значение сопротивления до испытаний. 4. Собственная индуктивность и емкость резистора определяется конструкцией его токоироводящего элемента и выводов. Упрощенная схема резистора с учетом собственной индуктивности и емкости изображена на рис. 5.1. Из-за влияния L и С при включении резистора в цепь высокой частоты полное сопротивление резистора Z окажется неравным его оми- ческому сопротивлению, что изменит характер R L тока, проходящего по резистору, и может на- рушить работу схемы. 5. Значение э.д.с. шумов. Ищ прохождении с электрического тока через резистор в нем резко 5 j эквивалентная схе-возрастает переменная э.д.с, источником кото- ма резистора с учетом соб-рой являются тепловые флуктуации электронов, ственной индуктивное™ и а также изменения контактов между отдельны- емкости ми частицами токопроводящего слоя. Если резистор включить на вход чувствительного усилителя, то действие этой э.д.с. проявится на выходе в виде шумов. У проволочных резисторов, имеющих монолитный токопроводящий слой, э.д.с. шумов определяется тепловыми флуктуациями; значение э.д.с. шумов тем больше, чем больше температура и сопротивление. У непроволочных резисторов (тонкослойных и объемных) токопроводящий слой состоит из отдельных частиц; в этом случае э.д.с. шумов определяется изменением контактов между отдельными частицами, и возникающие при этом хпумы значительно больше тепловых.. Э.д.с. шумов непроволочных резисторов зависит от приложенного напряжения. Значение э.д.с. шумов оценивают отношением EIV (мкВ/В), где - э.д.с. шумов; U - напряжение, при котором проводилось из- мерение. 6. Коэффициент напряжения. Значение сопротивления некоторых типов резисторов может изменяться от приложенного напряжения, т. е. график зависимости тока, проходящего через резистор, от приложенного напряжения (вольт-амперная характеристика) получается нелинейным. Причиной этого является зависимость концентрации носителей заряда и их подвижности от напряженности поля, а также изменение контактов в композициях особенно с крупнозернистой структурой при нагреве. Степень нелинейности вольт-амперной характеристики оценивают коэффициентом напряжения: К, = 7 100%, (5.3) где Ri -сопротивление, измеренное при напряжении, соответствующем 10% от номинальной мощности; R2 - то же, для 100% номинальной мощности. 6. Габариты и масса резистора. 7. Допустимые климатические воздействия (температура, влажность и пр.) и механические перегрузки. Переменные резисторы характеризуются следующими параметрами (кроме перечисленных ранее): 1) максимальным и минимальным значениями сопротивления; 2) характером изменения сопротивления при изменении положения органа управления; 3) устойчивостью сопротивления в зафиксированном состоянии; 4) плавностью изменения сопротивления при движении органов управления; 5) максимально допустимым числом поворотов оси резистора. 1 ... 3 4 5 6 7 8 9 ... 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |