|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Непроволочные переменные резисторы 1 ... 19 20 21 22 23 24 25 ... 29 Фольгированный материал может быть односторонним (например, СФ-1-35) или двусторонним (например, СФ-2-35). В последнем случае фольгу наносет на две стороны изоляционного основания. Такие материалы используют для изготовления двусторонних печатных плат. Фольгированный гетинакс (ГФ) уступает остальным материалам как по физико-механическим, так и по электрическим свойствам. В табл. 13.3 приведены некоторые параметры, характеризующие свойства этих материалов. Таблица 13.3. Сравиительпые характеристики материалов типа ГФ и СФ

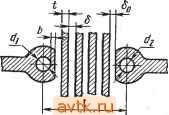

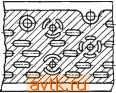

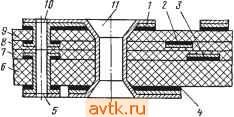

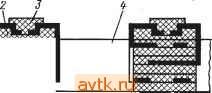

Фольгированный гетинакс рекомендуется использовать для аппаратуры, работающей при нормальной влажности окружающего воздуха, например для бытовой аппаратуры. Стеклотекстолит фольгированный марок СФ-1Н и СФ-ПН обладает повыщенной нагревостойкостью и может работать при температуре 180°С не более 100 ч. Фольгированный материал типа ФДМ-2 также имеет в качестве изоляционного основания стеклотекстолит и.отличается от материала марок СФ-1 и СФ-2 в основном толщиной. Основным отличием материалов маркч ФТС и СПТ-3 является то, что изоляционный слой может быть вытравлен с помощью специальных химических веществ, что необходимо для изготовления отдельных типов многослойных печатных плат (более подробно об этом рассказа-но в § 13.5). Толщину изоляционного основания выбирают, исходя из требований к механической жесткости готовой печатной платы и ее размеров. Материалы с больщой толщиной фольги позволяют пропускать по проводникам больщие токи при той же щирине проводника. § 13.4. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕЧАТНЫХ ПЛАТ И ЭЛЕМЕНТОВ ПЕЧАТНОГО МОНТАЖА Печатные платы в зависимости от минимальной щирины печатных проводников и минимального зазора между ними делят на три класса. К классу 1 относят платы с пониженной плотностью монтажа, у которых щирина проводников и зазор между ними должны быть не менее 0,5 мм. Класс 2 образуют платы с повыщенной плотностью моНтажа, имеющие щирину проводников и зазоры не менее 0,25 мм. Платы с щириной проводников и зазорами до 0,15 мм (класс 3) имеют высокую плотность монтажа. Платы этого класса следует применять только в отдельных, технически обоснованных случаях. Плотность монтажа по классу 2 следует применять только на платах с размерами до 240 х 240 мм, по классу 3 - с размерами до 170 х 170 мм. Чертежи печатных плат выполняют на бумаге, имеющей координатную сетку, нанесенную с определенным шагом (см. рис. 13.1). Наличие сетки позволяет не ставить на чертеже размеры на все элементы печатного проводника. При этом по сетке можно воспроизвести рисунок печатной платы при изготовлении фотооригиналов, с которых будут изготовлять шаблоны (например, фотонегативы) для нанесения рисунка платы на заготовку. Координатную сетку наносят на чертеж с шагом 2,5 или 1,25 мм. Шаг 1,25 мм применяют в том случае, если на плату устанавливают многовыводные элементы с шагом расположения выводов 1,25 мм. Центры монтажных и переходных отверстий должны быть расположены в узлах (точках пересечения линий) координатной сетки. Если устанавливаемый на печатную плату элемент имеет два вывода или более, расстояние между которыми кратно шагу координатной сетки, то отверстия под все такие вывода должны быть расположены в узлах сетки. Если устанавливаемый элемент не имеет выводов, расстояние между которыми кратно шагу координатной сетки, то один вывод следует располагать в узле координатной сетки, а центр отверстия под другой вывод - на вертикальной или горизонтальной линиях координатной сетки. Диаметр отверстий в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечит возможность свободной установки электрорадиоэлемента. При диаметре вывода до 0,8 мм диаметр неметаллизированного отверстия делают на 0,2 мм больше диаметра вывода; при диаметре вывода более 0,8 мм - на 0,3 мм больше. Диаметр металлизированного отверстия зависит от диаметра вставляемого в него вывода и от толщины платы. Связано это с тем, что при гальваническом осаждении металла на стенках отверстия малого диаметра, сделанного в толстой плате, толщина слоя металла получится неравномерной, а при большом отношении длины к диаметру некоторые места могут остаться непокрытыми. Диаметр металлизированного отверстия должен составлять не менее половины толщины платы. Чтобы обеспечить надежное соединение металлизированного отверстия с печатным проводником, вокруг отверстия делают контактную площадку. Контактные площадки отверстий (см. рис. 13.3) рекомендуется делать в виде кольца. Диаметр контактной площадки можно опре-делить по формуле d.=d+2b + c, (13.5) где J-диаметр отверстия; b - необходимая минимальная радиальная толщина контактной площадки; с - коэффициент, учитывающий влияние разброса межцентрового расстояния, смещение фольги в разных слоях и ряд других факторов. Для плат класса 1 величину b берут равной 0,3 мм; для плат класса 2 - 0,15 мм. Для многослойных и сложных плат классов 2 и 3 устанавливают допуск на межцентровое расстояние, равный + 0,1 мм. В этом случае коэффициент с выбирают равным 0,4-0,5 мм. Для плат класса 1 допуск на Межцентровое расстояние берут + 0,2 мм и с = 0,6-н-0,7 мм.  Рис. 13.8. К расчету возможности прокладки печатных проводников в узком месте У плат, предназначенных для автоматизированной сборки, расстояние между центрами отверстий вьшолняют с допуском ±0,05 мм, а номинальный диаметр отверстия берут на 0,4 мм больше диаметра вьшода; допу7;к на диаметр отверстия берут по Н13. Для неметаллизированных отверстий и торцов плат шероховатость поверхности делают такой, чтобы параметр шероховатости 80. У металлизированных отверстий и торцов шероховатость должна быть лучше: RKAO. Отверстия на плате нужно располагать таким образом, чтобы расстояние между краями отверстий было не меньше толшины платы. В противном случае перемычка между отверстиями не будет иметь достаточно механической прочности. Контактные площадки, к которым будут припаиваться выводы от планарных корпусов, рекомендуется делать прямоугольными. Чтобы при установке ИМС не было ошибок, на контактной площадке, к которой будет припаиваться вывод № 1 ИМС, делают усик , как показано на рис. 13.1. * Печатные проводники рекомендуется вьшолнять прямоугольной конфигурации, располагая их параллельно линиям координатной сетки. Проводники на всем их протяжении должны иметь одинаковую ширину. Если один или несколько проводников проходят через узкое место, ширина проводников может быть уменьшена. При этом длина участка, на котором уменьшена ширина, должна быть минимальной. Следует иметь в виду, что узкие проводники (шириной 0,3-0,4 мм) могут отслаиваться от изоляционного основания при незначительных нагрузках. Если такие проводники имеют большую длину, то следует увеличивать прочность сцепления проводника с основанием, располагая через каждые 25-30 мм по длине проводника металлизированные отверстия или местные уширения типа контактной площадки с размерами 1 X 1 мм или более. Если проводник проходит в узком месте между двумя отверстиями, то нужно прокладывать его так, чтобы он был перпендикулярен линии, соединяющей центры отверстий (рис. 13.8). При этом можно обеспечить максимальную ширину проводников и максимальное расстояние между ними. Возможность прокладки в узком месте требуемого количества проводников (рис. 13.8) следует проверять по следующей формуле: 1> (di+d2)/2 + 2bo + tn+b(n~l) + 2b+kn + c. (13.6) где п - число проводников; di, dz, бо, b,t,b - показаны на рис. 13.8. Слагаемые (Ji + d2)/2 + 25о +tn + Ъ(п-1) + 2Ь учитывают только но-минальнью размеры отверстий, контактных площадок, проводников и расстояний между ними, показанные на рис. 13.8. Так как ширина про-    Рис. 13.9. Вырезы в печатных экранах водника в процессе изготовления имеет разброс и может быть больше номинального значения на /с, то в формулу (13.6) введено слагаемое кп (к зависит от класса платы и способа изготовления: /с = 0,1 4- 0,2 мм). Слагаемое с учитывает изменения диаметров отверстий, контактных площадок, межцентровых расстояний и смещение слоев многослойных плат (с лежит в пределах от 0,1 до 0,7 мм). Значение слагаемого с зависит от выбранного допуска на межцентровые расстояния ( ± 0,1 или + 0,2 мм), класса печатной платы и способа изготовления (химический, комбинированный, металлизация сквозных отверстий и т. д.). Расстояния 6 и 6о имеют значения 0,3-0,6 мм в зависимости от класса печатной платы. Если отверстия имеют зенковку, то в формулу (13.6) вместо диаметров отверстий di и dz подставляют диаметры соответствующих зенковок. Если отверстия не имеют контактных площадок, то в формуле (13.6) опускают слагаемое 2й, Если при этом отверстия не металлизированы и не имеют зенковки, то слагаемое 25о заменяют слагаемым 2а, где а - толщина платы. Экраны и проводники шириной более 5 мм следует выполнять с вырезами. Связано это с тем, что при нагреве плат в процессе пайки из изоляционного основания могут выделяться газы. Если проводник или экран имеют большую ширину, то газы, не находя выхода, могут вспучивать фольгу. Форма вырезов может быть произвольной. Примеры вьшолнения вырезов на экранах показаны на рис. 13.9. Если отверстие электрически связано с экраном, то вокруг него делают секторные вьфезы на расстоянии 1,0-1,5 мм от кромки отверстия или от зенковки. Если отверстие электрически не связано с экраном, то вокруг отверстия нужно сделать кольцевой вырез на расстоянии 1,0-1,5 мм от кромки или от зенковки (рис. 13.9). § 13.5. МНОГОСЛОЙНЫЕ ПЕЧАТНЫЕ ПЛАТЬ! (МПП) Многослойные печатные платы являются дальнейшим развитием техники печатного монтажа. Их применение позволяет увеличить плотность монтажа, особенно при использовании современных интегральных микросхем, и сократить длину соединительных проводников. В ряде случаев вообще не удается реализовать схему при использовании Двустороннего печатного монтажа. Так, при использовании быстродействующих логических схем, обеспечивающих импульсы с фронтами порядка единиц наносекунд, нужно между микросхемами иметь короткие соединительные проводники с малым значением емкости на корпус, так как при большом значении емкости окажется невозможным создать устройство с требуемым быстродействием. В таких случаях схему можно построить только с использованием многослойной печатной платы, обеспечивающей минимальную длину соединительных проводников. Однако МПП обладают по сравнению с одно- и двусторонними печатными платами и рядом недостатков. К их числу относятся: а) большая трудоемкость проектирования; б) необходимость вьшолнять обработку с более жесткими допусками; .в) более длительный технологический цикл и более сложный технологический процесс; г) большая трудоемкость контрольных операций на всех этапах изготовления; д) низкая ремонтоспособностъ МПП. Следствием всего этого является высокая стоимость МПП. Поэтому применять их следует только в аппаратуре, к которой предь-являются жесткие'требования по массами габаритам, когда применение МПП дает существенный выигрыш, или в тех случаях, когда высокое быстродействие микросхем или жесткие требования к экранированию не позволяют осуществить схему на одно- и двусторонних платах. Любая МПП состоит из нескольких печатных слоев, спрессованных с использованием склеивающих прокладок. Каждый печатный слш - это печатный монтаж, находящийся на изоляционном основании и расположенньш в одной плоскости. Существует несколько методов выполнения МПП, которые можно разбить на две основные группы. К первой группе относят методы: металлизации сквозных отверстий, попарного прессования и послойного наращивания. Характерной особенностью этих трех методов является то, что они позволяют получить платы с электрически соединенными проводниками, расположенными в разных слоях. Ко второй группе относят методы: открытых контактных площадок и выступающих выводов. Особенностью плат, полученных этими методами, является то, что проводники, расположенные на разных слоях, не имеют электрического соединения до установки на плату элементов. Рассмотрим конструктивные особенности плат, получаемых каждым из этих методов. Метод попарного прессования (рис. 13.10). При этом методе используется двусторонний фольгированный диэлектрик. Для получения каждой платы необходимо иметь две заготовки 6 и 9, на каждой из которых комбинированным методом получают печатные проводники 2 и 5, расположенные на одной стороне каждой заготовки, и металлизированные отверстия 5 и 10, соединяющие их в требуемых местах с монолитной фольгой, расположенной на другой . стороне платы. Затем эти дче  Рис 13.10. МПП, полученная методом попарного прессования заготовки спрессовывают печатными проводниками внутрь, изолировав их склеивающими прокладками 7 и S. Суммарная толщина склеивающих прокладок должна быть не менее двух толщин фольги, расположенной на внутренних слоях (это требование относится ко всем рассматриваемым дальше способам).. Полученная таким образом промежуточная заготовка имеет по обе стороны монолитную фольгу, в которой сделаны металлизированные отверстия, соединяющие эту фольгу с печатными проводниками, расположенными на ближайшем к ней внутреннем слое. После этого на заготовке комбинированным способом вьшолняют печатные проводники 1 и 4, расположенные на наружных слоях, и металлизированные отверстия 77, которые соединяют эти проводники. В тех местах, где проходят указанные отверстия, не должно быть печатных проводников, расположенных на внутренних слоях. Каждое металлизированное отверстие на любом слое должно иметь контактную плошадку. Характерной особенностью этого метода является то, что все межслойные соединения выполнены с помощью металлизированных отверстий, аналогичных тем, которые использовались в двусторонних печатных платах. К числу недостатков метода относится то, что он позволяет получить только четьфехслойные печатные платы, а в ряде случаев требуется иметь платы с большим числом слоев. Система межслойных соединений в таких платах оказывается строго регламентированной: можно получить непосредственные соединения только между слоями 1 и 2; 3 и 4; 1 и 4. Как видно из рис. 13.10, соединения между слоями 2 и 3 можно вьшолнить с помощью проводников, расположенных на слоях 1 и 4. Аналогично для соединения слоев 1 и 3 требуется промежуточный проводник на слое 4. Таким образом, наружные слои имеют проводники и отверстия с контактными плошадками, используемые только для межслойных соединений, что исключает возможность получения достаточно плотного монтажа. Межслойные соединения, полученные с использованием металлизированных отверстий, имеющих контактные площадки, обеспечивают высокую надежность таких соединений. К числу преимуществ этого метода относится также его сравнительная простота. Метод металлизации сквозных отверстий (рис. 13.11). При использовании этого метода заготовки вьшолняют из фольгированного диэлектрика химическим способом без отверстий, а фольгу на наружных слоях оставляют монолитной. В тех местах, где должны быть получены межслойные соединения, проводники на соответствующих внутренних слоях делают с контактными площадками, расположенными одна над другой. На других слоях, не соединяемых с указанными, проводники не должны проходить под контактными площадками. После прессовки с изолирующими проклад- р^ 131,. мпп, полученная методом метал-каМИ получают монолитную зато- лизации сквозных отверстий  товку. На ее наружных слоях комбинированным методом делают пачатные проводники и металлизированные отверстия, которые электрически соединяют контактные площадки проводников, расположенные в зоне этих отверстий. Диаметр контактной площадки на внутренних слоях должен быть не менее 1,5 мм, так как при меньщем диаметре трудно обеспечить совмещение отверстия, которое сверлят в спрессованной плате, с площадкой. Проводники на наружных слоях рекомендуется вьшолнять по нормам класса 1. К числу недостатков метода металлизации сквозных отверстий относится малый размер площади контакта между фольгой внутреннего слоя и металлизированной стенкой отверстия. Так как коэффициенты линейного расширения металла и изоляционных материалов отличаются как минимум в несколько раз, то при изменении температуры это может приводить к азрыву соединения между фольгой, расположенной на печатном слое, и металлизированной стенкой отверстия. Для увеличения площади контакта слой целесообразно вьшолнять из фольги с повышенной толщиной (70-100 мкм), что повышает надежность плат, но не всегда до требуемого значения. В ряде случаев прибегают к специальным технологическим приемам, например к подтравливанию диэлектрика. Для этого плату,с просверленными отверстиями перед металлизацией обрабатывают в специальных химических веществах, которые растворяют изоляционные слои в отверстиях, не изменяя диаметра отверстий металлических контактных площадок. После такой обработки площадь контакта между фольгой и металлом отверстия увеличивается в 2 - 3 раза. Иногда применяют платы, в которых кроме сквозных металлизированных отверстий имеются металлизированные отверстия на отдельных слоях. Эти отверстия могут иметь контактные площадки, обеспечивающие большую площадь соприкосновения металла отверстия с фольгой, что дает высокую надежность соединения. Такая конструкция обеспечивает уменьшение числа сквозных металлизированных отверстий и обеспечивает повышенную надежность платы. При выборе размеров для элементов печатного монтажа необходимо учитывать возможное несовмещение слоев, в результате чего, например, сквозное отверстие может оказаться смещенным относительно центра контактной площадки, через которую оно должно проходить. Совмещение слоев достаточно сложная технологи кская задача. Кроме того, что изображение на каждом слое должно быть выполнено с определенной точностью, не должно произойти сдвига слоев в процессе прессовки платы. Чтобы вьшолнить последнюю задачу, на всех слоях платы по периферии (за пределами габаритов платы) делают технологические отверстия с шагом порядка 10 см. Для плат с размерами 250 мм и более такие отверстия следует делать и в центре платы. При прессовке платы надевают на специальные фиксирующие штьфи, которые проходят через эти отверстия, что уменьшает взаимный сдвиг слоев. Пользуясь таким способом, можно обеспечить совмещение слоев с погрешностью не более + 125 мкм в пределах всей поверхности платы. В качестве фиксирующих отверстий используют те отверстия, которыми плата будет крепить-  ся в аппарате. Если таких отверстий недостаточно, то добавляют специаль- < ные. При расчете диаметра контактных площадок нужно руководствоваться Рис. 13.12 мпп, полученная методом формулой (13.5). При проектировании послойного наращивания печатных плат следует обращать внимание на расстояние между стенкой металлизированного отверстия и проводником (размер а на рис. 13.11). Если не предпринять специальных мер, то может произойти недопустимое уменьшение зазоров или замыкание проводника на стенку отверстия из-за погрешности межцентрового расстояния, смещения слоев, увеличения отверстия при протравливании и др. Номинальное значение указанного расстояния должно быть не менее 0,6 мм. Для исключения ошибок на чертежах слоев следует вокруг отверстий, не имеющих контактных площадок, изображать кольцевую зону и указывать: эту зону проводниками не занимать . Диаметры отверстий следует вьщерживать с высокой точностью. Если диа'метр отверстия очень занижен, то это приведет к увеличению отношения толщины платы к диаметру, в результате чего гальваническое покрытие на стенках отверстий будет иметь малую толшину. Если диаметр отверстий очень завышен, то уменьшится расстояние между краем отверстия и проводниками. Обычно на диаметры отверстий устанавливают допуск ±0,10 мм. Слой меди на стенках металлизированных отверстий должен быть порядка 25 мкм. При меньшей толщине слоя в платах со сквозными металлизированными отверстиями не будет достаточно надежного соединения контактных площадок со стенкой отверстия. Количество слоев (толщина) платы, полученной методом металлизации сквозных отверстий, ограничивается минимальным диаметром отверстия, имеющегося в плате. Если, например, на плату устанавливают элементы с диаметром выводов 0,6 мм, то диаметр отверстия нужно взять равным 1 мм. При этом толщина платы должна быть не более 2 мм, так как в*про-тивном случае трудно получить качественную металлизацию платы. Метод послойного наращивания (рис. 13.12). Платы, изготовленные этим методом, имеют печатные проводники, выполненные методом электрохимического осаждения меди. Межслойные соединения проводников осуществляют монолитными столбиками меди, осажденной в отверстиях изоляционной прокладки. Для изготовления МПП методом послойного наращивания на медную фольгу, которая на последних операциях станет первым наружным слоем печатных проводников, наклеивают изоляционную прокладку из стеклоткани, имеющую отверстия в тех местах, где проводники первого (наружного) слоя должны соединяться с проводниками следующего слоя. В эти отверстия электрохимическим способом осаждают медь, а затем тем же способом на изоляционное основание наносят проводники второго слоя. На второй слой наклеивают перфорированную изоляционную прокладку, и процесс повторяют до получения нужного числа слоев, после чего травлением фольги получают на наружном слое проводники и контактные площадки. Чтобы обеспечить надежный контакт между проводниками разных  слоев, диаметр отверстия в изоляционной прокладке должен быть не менее 0,8 мм, а на каждом проводнике, контактирующем со столбиком меди, обяза-Рис. 13.13. МПП. полученная методом откры- тельно должна бытъ контактная тых контактных площадок: площадка диаметром не менее I - окно; 2 - проводник 1,2 мм. Метод послойного на- ращивания не предусматривает получения на плате металлизированных отверстий. Поэтому к контактным площадкам, полученным на наружном слое, могут быть припаяны только элементы, смонтированные в корпусах с планарными вьгеодами. К недостаткам метода относится и то, что процесс изготовления МПП не может быть разбит на технологические операции, которые можно производить параллельно: все операции можно производить последовательно. Поэтойу технологический цикл изготовления платы получается длительным. Следует напомнить, что медь, полученная гальваническим осаждением, имеет удельное сопротивление почти на 40% большее, чем у медной фольги. Это следует учитывать при расчете плат, изготовляемых послойным наращиванием. Метод открьггьЪс контактных площадок (рис. 13.13). Для изготовления плат этим методом используют печатные слои из одностороннего фольгированного тонкого диэлектрика (ФДМ-1), на которых фотохимическим методом получают печатные проводники с контактными площадками. В каждом слое имеются окна, которые должны быть расположены над контактными площадками нижних слоев. Все слои прессуют вместе. Благодаря окнам в вышележащих слоях имеется доступ к контактным площадкам, расположенным в любом слое. Через контактные площадки сверлят сквозные отверстия, в которые при монтаже платы вставляют выводы устанавливаемых на плате радиоэлементов. Поэтому проводники в слое не должны проходить в тех местах, над которыми в вышележащем слое расположены контактные площадки. Диаметр сквозного отверстия делают меньше диаметра контактной площадки, что необходимо для создания достаточной площади паяного контакта между выводом элемента и контактной площадкой проводника. Однако эта мера не может обеспечить высокую надежность паяного соединения. Для повышения надежности пайки применяют металлиза-црпо стенок отверстия. К числу недостатков плат, полученных этим методом, следует отнести отсутствие электрической связи между слоями. Этот недостаток можно устранить в отдельных случаях, устанавливая на плате проволочные перемычки. Процесс пайки МПП с открытыми контактными площадками практически не поддается механизации. Метод выступающих выводов (рис. 13.14). МПП, полученные этим методом, имеют сквозные окна, по размерам соизмеримые с габаритами устанавливаемых элементов, в которые выходят проводники из разных слоев; Эти проводники загибают на наружную поверхность платы и припаивают к ним выводы элементов. Для изготовления плат используют заготовки из стеклоткани с пер-  Рис. 13.14. МПП, полученная методом выступающих выводов: I - вывод печатного проводника, загнутый в окно; 2 - колодка; 3 - прижимная пл/снка; 4 - окно форированными окнами, на которую наклеена медная фольга. После травления фольги полу- I чают печатные проводники. Кон- Г цы проводников, к которым будут припаивать вьшоды элементов, должны выступать в окна. В разных слоях окна должны располагаться одно под другим. После прессовки заготовок с проводниками получается печатная плата со сквознными окнами, в которые выходят вьшоды от разных слоев. Эти вьшоды загибают на колодки, расположенные с наружной стороны платы. Закрепленные таким способом выводы от внутренних слоев образуют контактные площадки, к которым можно припаивать выводы радиоэлементов. Выступающие выводы, выходящие в окно из разных слоев, не должны располагаться один над другим. Каждый вьшод должен ложиться на свое отдельное место на колодке или припаиваться к своей контактной площадке наружного слоя. Длина вывода, присоединяемого к контактной площадке, должна быть не менее 1,5 мм, а присоединяемого к колодке- не менее 2,5 мм. Общая длина выступающей части вывода не может быть больще, чем размер окна. Это ограничивает число слоев (толщину) платы. Гибкие печатные кабели. Чтобы соединять между собой в аппаратуре отдельные печатные платы, удобно использовать кабели, которые подобно платам имели бы малую толщину и обладали бы гибкостью. Такие кабели можно изготовить печатным способом, используя в качестве диэлектрика тонкий стеклотекстолит или другие изоляционные материалы. Пример вьшолнения кабеля с отверстиями и металлизированными контактными площадками приведен на рис. 13.15. При использовании такого кабеля в печатной плате делают металлизированные отверстия с таким же шагом, как на печатном кабеле. В отверстия устанавливают и запаивают металлические штыри. На эти щтыри надевают кабель и каждое металлизированное отверстие кабеля припаивают к соответствующему штьфю.

+ + + 444 444 + 44 4 + 4 4 + 4 + 44 44 + + ++ Рис. 13.15. Гибкий печатный кабель 1 ... 19 20 21 22 23 24 25 ... 29 |

|||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |