|

|

|

Разделы

Публикации

Популярные

Новые

|

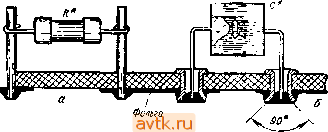

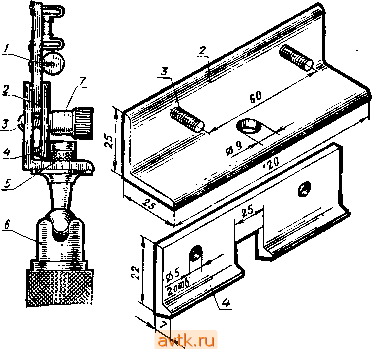

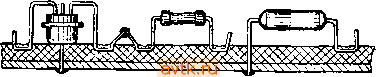

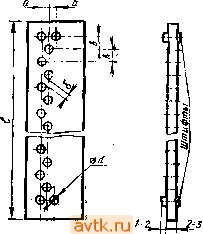

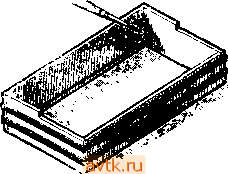

Главная » Механическая обработка металлов 1 ... 6 7 8 9 10 11 12 ... 14 НИИ, По этой причине проводники иногда отклеиваются от основы ц во время моитажа, особенно если проводник подвергается неодно-кратной пайке. А как быть, если какой-либо элемент устройства необходимо подобрать именно в процессе налаживания и много-кратной перепайки избежать не удастся? В подобных случаях можиопоступить двояко: либо на время налаживания в соответствующих местах платы припаять проволочные стойки (рис. 59, а) и подборные элементы припаивать к ним. а ие к печатным проводникам (в этом случае проводник придется нагревать до высокой температуры всего два раза - во время пайки стойки и прн   Рис. 58. Самодельный термоэкран пайке подобранного элемента), либо дополнительно закрепить монтажную площадку с помощью пустотелой заклепки - пистона (рнс. 59, б). Для обеспечения хорошего контакта с печатным проводником такой пистон следует расклепывать со стороны проводника с помощью бородка с углом заточки около 90 а затем тщательно припаять место соединения. При необходимости пистоны можно заменить заклепками, изготовленными из медной проволоки подходящего диаметра. Заклепку вставляют в отверстие платы (головкой со стороны печатного монтажа) и расклепывают с таким расчетом, чтобы иа головке получилась небольшая плоская площадка. В центре этой площадки с помощью кернера делают углубление, после чего сверлят сквозное отверстие сверлом, диаметр которого из 0,5-0,6 мм меньше диаметра заклепки Остается снять заусенцы, и пистои готов. Головку заклепки со стороны печатных проводников и место их соедннеиня необходимо залудить и пропаять. Если размеры платы невелики, то при монтаже ее желательно закрепить тем или иным способом. Очень удобно использовать для этой цели держатель, устройство и детали которого показаны на рис. 60. Держатель изготовлен иа базе широко распространенного карманного фотоштатпва ФЭД . Для крепления монтажной платы / служат зажимные губки 2 и 4, изготовленные нз  Рис. 59 Монтаж радиодеталей, подбираемых при налаживании . а-ite проволочных стойках; б ~ на пкотовая  Рис. 60 Держакль монтажных план / - петзтнаа плата; 2 - губка веподвижиаи, дюрэ.юкннкв; S - винт М4. 2 шт.; 4 ~- губкв подвижная, дюралючиний, 5 - ralKd переходная; 6 - фотоштатнв ФЭД ; 7 - фигурная гаЯка стального или дюралюминиевого уголка. Неподвижная губка 2 соединена с головкой штатива 6 переходной гайкой 5, у которой удалена верхняя часть. Опорный гребень подвижной губки необходим для надежного закрепления плат толщиной от 1 до 4 мм. Для сжатия губок и1>жа1 вингы 3 н фигурные гайки 7, Несколько советов по ремонту печатных плат. Если необходимо заменить вышедшую из строя деталь (резистор, конденсатор, транзистор и т. п.), ие следует выпаивать ее из платы, так как это может привести к отслаивапню печатных проводников от основы. Выводы поврежденной детали нужно аккуратно перекусить бокорезами с таким расчея-ом, чтобы в плате остались их концы длиной 8-10 мм. К ним иприпаивают исправную деталь. Однако этот способ иепримеинм при демонтаже деталей типа унифицированных катушек, трансформаторов НЧ и т. п., каркасы которых изготовлены из полистирола. В этом случае можно воспользоваться отрезком металлической оплетки, снятой с экранированного провода диаметром 2-3 мм. Оплетку прикладывают к месту пайки со стороны печатных проводников и плотно прижимают к ией жало нагретого паяльника. Расплавившийся припой впитывается оплеткой, и вывод детали освобождается. Для лучшего впитывания пр1шоя оплетку рекомендуется пропитать канифолью или канифольным флюсом. Использованную часть оплетки отрезают после обработки каждого места пайки. Освободив от припоя все выводы, деталь снимают с платы. При отслапвании печатного проводника его приклеивают к основе платы клеем БФ-2. Для этого сам проводник (со сто-роиы, обращенной к плате) н плату тщательно очищают от каиифолн н окислов (вначале спиртом илн ацетоном, затем мелкой иаждачиой шкуркой) и смазывают тонким слоем клея. Примерно через десять минут клен наносят вторично (только на плату) и прижн.мают проводник к плате жалом паяльника, нагретым до температуры 120-150 С. другие виды монтажа В практике радиолюбителей находят применение и другие виды монтажа, которые в некоторых случаях позволяют сэкономить время и несколько уменьшить габариты платы. Интересен метод монтажа вдавливанием (предложен Ю. Медиицом), который ие требует элементов крепления деталей иа плате и очень технологичен. Для монтажа используется плата из термопластичного материала (органическое стекло, полистирол) толщиной 2- 3 мм, с одной стороны которой наклеена медиан фольга. В плате сверлят отверстия только под те выводы деталей, которые должны соединяться с общим проводом устройства, в качестве которого используется фольга. Монтаж над сплошной токопро-водящей поверхностью позволяет обойтись без экранирования отдельных узлов прибора, так как расположение проводников н выводов деталей в непосредственной близости от фольги-лока-лнзует электрические поля и ослабляет взаимное влияние деталей. Фольгу наклеивают на пластмассовую заготовку клеем БФ-2 в сушат под прессом в течение двух суток при комнатной темпе- ратуре. Большая прочность сцепления фольги с основанием платы не нужна, так как для ее крепления используются еще и выводы деталей, соединяемые с общим проводом. Выводы всех деталей перед монтажом изгибают, как показано иа рис. 61. При монтаже их прижимают пинцетом к плате и нагревают остро заточенным паяльником. При этом материал платы плавится, и вывод детали легким нажимом паяльника погружают в плату на глубину несколько большую диаметра вывода. Затем паяльник отводят, а деталь удерживают в неизменном положении до тех пор, пока пластмасса ие затвердеет. Выводы деталей, которые должны соединяться между собой, необходимо закрепить возможно ближе друг к другу и затем (шаять.  Рис, 61. Монтаж методом вдавливания в термопластичный материал При пайке крепление дета.чей ие нарушается, так как в момент разогрева механические усилия практически отсутствуют, и выводы плотно удерживаются обволакивающей нх пластмассой. Прн таком моитаже удобно пользоваться двумя паяльниками; одним запрессовывать детали, другим паять соединения. Смонтированную н проверетную в работе плату покрывают клеем БФ-2. Монтаж миниатюрных радиоустройств (пробиикн для про* верви радиоаппаратуры, аппаратура систем радиоуправления моделями и т. п.) можно выпол-нить и без платы Для этого из листовой пластмассы изготав^тивают шаблон, в котором в соответствии с предварительно составленной схемой размещи1ия вы-пиливагот отверстия под наиболее крупные детали (транзисторы, катушки индуктивности, электролитические конденсаторы и т. п.). Детали с предварительно отформованными выводами вставляют в эти отверстия и соединяют между собой пайкой. Мелкие детали (резисторы, конденсаторы) припаивают непосредственно к выводам крупных детален. При пайке необходимо применять легкоплавкие припои (например, ПОСК-50) и соблюдать особую осторожность, чтобы не перегреть детали. Смонтированное устройство помещают в жестяную ванночку, поверхность которой смазана тонким слоем технического вазелина, и заливают раствором орга-иического стекла в дихлорэтане илн эпоксидной смолой. Готовое устройство имеет хороший внешний вид, обладает высокой прочностью и не подвержено влиянию пыли н влаги. Глава 4. САМОДЕЛЬНЫЕ ДЕТАЛИ корпус радиоприбора Макетирование внешнего оформления. Конструируя малогабаритный радиоприемник, магнитофон, измерительный прибор нлн любое другое устройство, радиолюбитель тратит много времени иа его макетирование. Эта работа намного упрощается, если макетирование вести не на бумаге, а иа объемном макете. Материалом для этой цели может служить пенопласт (например, марки ПС-1). Для резки пенопласта используют слециальнын нож в виде обоюдоострого кликка, изготовленный из старого ножовочного полотна. Конец ножа надо сделать в виде треугольника с углом при вершине 30-40°. Кускп пенопласта склеивают синтетическим клеем (ТУ ЛБХ 11-691 или Суперцементом . Для окраски можио Hcno.rbjoBaTb гушевые краски и нитроэмали разных цветов. При макетировании подбирают наиболее удачные размеры и пропорцпи корпуса, шкалы, декоративной решетки громкоговорителя, размеры и расположение шкал приборов, ручек управления, кнопок переключателей и т. п. Шкалы н декоративные решетки вычерчивают на плотной бумаге, вырезают и наклеивают на макет резиновым клеем. Объемные детали внешнего оформления (ручки, кнопки и т, п,) вырезают нз пенопласта и приклеивают синтетическим клеем. Изготовленный таким способом макет дает возможность заранее оценить конструкцию с точки зрения внешнего оформления и удобства эксплуатации. Корпус приемника из органического стекла. Корпус транзисторного приемника можно изготовить из дерева, тонкослойной березовой фанеры, листового органического стекла, полистирсла и других пластмасс. Причем изготовить прочный красивый корпус из дерева илн фанеры намного трудней, чем нз пластмассы, и решаться на это можио, только имея определенный опыт в обработке и отделке древесины. Корпуса нз листовых термопластичных пластмасс (органического стекла, полистирола) в радиолюбительской литературе обычно рекомендуется изготавливать путем штамповки, выдавливая половины корпуса с помощью самодельных матриц н пуан-И)Иов. Однако этот способ приемлем только при отиоснтельио небольших размерах корпуса (карманные приемники) и тонких материалах (1-2 мм). Корпус переносного приемника таким способом изготовить очень трудно. Следует также иметь в виду, что приемник или любой другой прибор в таком корпусе всегда выглядит кустарно - уж слишком проста его форма, все кромки закруглены радиусом 3-4 мм и более. К тому же штамп практически используется один раз, а иа его изготовление приходится тратить миого времени, в любительских условиях наиболее приемлем способ изго-влення корпусов склеиванием из отдельных пластин, которые когут быть вырезаны нз материала разных цветов. Прн этом поверхность материала остается, как правило, чистой и ровной (при штамповке этого добиться трудно), а окончательная обработка корпуса сводится к зачистке и полировке мест склейкн При fSO(c}  ® ©

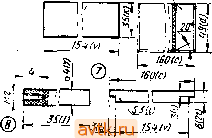

20 ® sm @ S2(Ml ®  Puc, S2 Корпус транзисторного приемника из органического стекла или полистирола: / - стенка боковая, 2 щт.; S - стенка верхняя, 3 - шкала, 4 - сгенна аадняя; 5 - фиксатор. 1 тр.; 6 - планка. 2 шт.; ? - планка раэлелительная, в - брусок. 2 шт.} 9 - стмка инж вяя; to - решетка громкоговорителя, - бобышка для крепления громчоговоригеля аккуратной подгонке деталей и соответствующем выборе цветового решения такой самодельный корпус выглядит ничуть не хуже фабричного. Одни из возможных вариантов пластмассового корпуса для приемника иа 8-12 транзисторах показан на рис. 62. Размеры его отдельных деталей при необходимости могут быть изменены в любую сторону. На приводимых чертежах в скобках указаны буквенные размеры, пользуясь которыми, можно, исходя из требуемых размеров а, b \\ с корпуса, рассчитать размеры всех его Деталей. Для кврпугеа желательно- использовать оргаинческое стекл^ хотя бы двух цветов: молочного (дет. 4 н-10) и темного непро. зрачного (дет. Л 2, 9). Остальные детали можно изготовить щ материала любого цвета, в том числе и прозрачного. Корпус моа(-ио изготовить и целиком нз прозрачного органического стекла, щ после склейки его необходимо окрасить изнутри одним из способов, описанных в гл. 1. Корпус состоит из боковых стенок /, 2 и 5, планки 7, отделяющей шкалу 3 от декоративной решетки громкоговорителя /о и задней стенки 4 с двумя фиксаторами 5. Деталн 6 \л В повышают прочность готовою пуса. Одновремеино детали б ис-польз-уются для дополнительного крепления шкалы, а детали S- для крепления с помощью вин,-тоз задней стенки корпуса. Отдельные деталн удобнее всего вырезать на циркуляри ой пнле, но можно использсать и резак. В последнем случае размеры заготовок следует увеличить на 0,4-0,6 мм с каждой стороны для последующей с^работ-ки. При обработке необходимо добиться перпендикулярности всех торцов плоскости деталей. Если есть возможность, эту операцию можно выполнить иа фрезерном стайке. В крайнем случае торцы деталей можио обработать напильником, зажимая их поочередно между стальными уголками в тисках. Парные детали (1,5,68) рекомендуется обрабатывать совместно - это гарантирует получение одинаковых размеров у каждой пары деталей. Продольный паз в деталн 2 вырезают и а циркулярной пиле нли с помощью того и№ резака. Решетку Ю изготовляют разными способами. Можно сверлить отверстия небольшого днаметра по всей поверхности детали. Эту работу удобнее всего выполнить с помощью несложного приспособления для направления сверла-кондуктора. Расположение отверстии в ием выбирается по вкусу радиолюбителя, а сам кондуктор изготавливают нз полоски латуни нли стали толщиной 2- 3 мм на фрезерном станке или (по разметке) - иа сверлильном. При отсутствии станка его можно изготовить и с помощью обычной дрели. В качестве примера на рнс. 63 приведен чертеж одного из возможных вариантов кондуктора с отверстиями, смещенными в соседних рядах иа половину межцеитрового расстояния. Раз-  12S ряды Рис 63. Кондуктор для сверления от верстин е решетке громкоговорителя еры а и 0 определяют из условий: a = G,5 (rfH-d); s*>Q,87 (d + d), где -диаметр отверстия в кондукторе, d -расстояние между краями соседних отверстий. Для переносных радиоприемников [1ри площади решетки 150-200 см можно рекомендовать 1,5 мм, й-1 - 1,5-мм; для карманных - d=l тм, 6 = 0,5 мм. рначале кондуктор закрепляют с помощью струбцинок на краю заготовки и сверлят все отверстия, имеющиеся в нем. Затем его снимают и в крайние отверстия первого ряда плотно запрессовывают стальные штифты, которые в последующем будут выполнять роль направляющих. После этого кондуктор снова устанавливают Eta заготовку с таким расчетом, чтобы штифты вошли в отверстия третьего ряда, повторяю! операцию сверлеиия и т. д. Этим А-А Б-В -Л Рт. 64. Решетка грошсоговорителя, изготовленная с иомощыо .резака или фрезы способом можно изготовить решетку любой д;рины. Ее ширина зависит только от длины кондуктора- Красивую решетку можно изготовить из дюралюминия толщиной 1,8-2 мм (в этом случае размер f (см. рис. 62) боковых стенок следует увеличить на 1 мм). Диаметр отверстий в кондукторе для сверления должен быть равен 1,2-1,5 мм, а расстояния между их центрами 5 мм. Отверстия в решетке также сверлят насквозь, затем ее переворачивают (эта сторона и будет лицевой) и зенкуют все отверстия сверлом диаметром 5,5-7 мм на глубину, чуть меньшую толщины материала. Для получения блестящей поверхности в местах зенковки режущие кромки сверла желательно подправитьШлифовальным брусочком илн микронной шкуркой. Готовую решетку покрывают тонким слоем нитролака (желательно в аэрозольной упаковке) и приклеивают к корпусу (при сборке) эпоксидным клеем. Еще один способ изготовления решетки заключается в том, что в заготовке прорезают узкие продольные пазы на глубину, чуть большую половины толщины материала, Прн этом с .лицевой стороны решетки их прорезают на всю длину заготовки, а с обратной - только в местах, расположенных напротив диффузора громкоговорителя (рис, 64). Эту работу легко выпол- нить на циркулярной пиле с помощью дисковой фрезы толщиной 2-3 мм. - Сборку корпуса начинают со склеикн между собой боковых стенок. Детали ставят торцами на ровную поверхность (напр.!-мер, на стекло), стыкуют и на получившийся каркас надевают одно-два резиновых кольца (рис 65), длина окружности которых примерно на одну треть меньше периметра каркаса. Выровняв положение детален относительно плоскости подставки н между собой, склеивают нх дихлорэтаном. В места склейки его наносят мягкой кисточкой, следя прн этом за тем. чтобы он проник во все щели между деталями. Для этого каркас можно немного перекосить. Сушат каркас примерно в течение суток при комнатной температуре. Детали 6, 7 i\ 8 (рис. 62) приклеивают после просушки каркаса. Склеиваемые поверхности HeotaibKo раз смазывают дихлорэтанолЕ и, не давая ему высохнуть, устанавливают детали на место. Для большей прочности нх ча время сушки прижимают небольшнын струбцинками. Фиксаторы 5 Приклеивают к задней стенке 4 Для этого ее крепят с помощью винтов к брускам 8, вставляют фиксаторы в паз Bepxndi стенкн 2 и острой чертилкой счерчивают места их установки. Затем заднюю стенку снимают и приклеивают к ней фиксаторы в намеченных местах. После втого приклеивают решетку 10 и шкалу S, на которой предварительно должны быть нанесены все необходимые иадписн. Не исключено, что после вклеивания решетки н установки иа место задней стенкн края эгпх деталей будут несколько выступать за пределы боковых стенок. В этом случае излишки материала осторожно спиливают напильником, зачищают мелкоГ! шкуркой и полируют Пастой ГОИ, нанесенной на суконную тряпочку. Таким же образом корпус обрабатывают н в местах стыка других детален. Д-тя крепления громкоговорителя н монтажной платы приемника в нужных местах к решетке 10 приклеиввют бобышкн (рис, 62), которые также изготавливают из органического стекла. Отверстия под органы управления лучше вырезать до склейки деталей между собой, однако это можио сделать и в готовом корпусе, соблюдая осторожность. Прн изготовлении корпуса других габаритов размеры отдельных его деталей можно определить нз следующих соотношений: 1 =с-2/; е=а-л; f=a{t+M); w-\-yf2\ hb-t.  Рис. 6S. Склеивание обечайки корпусз приемника (l=b-где все условные обозначения размеров соответствуют рис. 62. Корпус приемника из дерева. При изготовлении деревянного корпуса наибольшую трудность представляет отделка поверхности его стенок и особенно мест их соединения между собой.  Рис 66. Разборный корпус приемника из фанеры: i - угольник, дюралюминий, 2 шт., полировать, соединить с дет. 2 алюминиевыми заклепками; 2 - стенка нижняя* гетинакс, текстолит; 3 - угольник малий, сталь, 2 шт.* закрепить на дет, 4 шурупами; 4 - стенла боковая, 2 шт ; 5 - стенка задняя, фанера толщиной 5 мм; 6 - винт крепления переносной ручки, 2 шт.; 7 - угольник большой, сталь, 2 шт , закрепить на дет. 4 шурупами; 8 - ручка переносная, сталь, полировать; 9 - подшкалькяк, Гетинакс, текстолит; /О - угольник, дюралюминий. 2 шт., полировать* закрепить на .пет 9 алюмпаневыми заклепками; Ч - планки фигурные, дюралюминий, \ шт.; 12 - стенка передняя, фанера толщиной 5 мм; 13 - пружина, проволока стальная диаметром 0,8 - 1 мм; 14 - нжала, стекло органическое прозрачное Однако существует конструкция (предложена Е. Б. Гумелей) фанерного корпуса, изготовленне которого под силу радиолюбителю, обладающему некоторыми слесарными навыками. Его детали соединяются между собой с помощью винтов и спиральных пружин, а все наружные поверхности оклеены поливиннлхлоридной пленкой, имитирующей денные породы древесины. Устройстзо корпуса показано на рис. 66. Он состоит из двух одинаковых боковых стенок 4 с закрепленными иа них с помощью Шурупов угольниками J и 7, одинаковых передней 12 и задней 5 1 ... 6 7 8 9 10 11 12 ... 14 |

||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |