|

|

|

Разделы

Публикации

Популярные

Новые

|

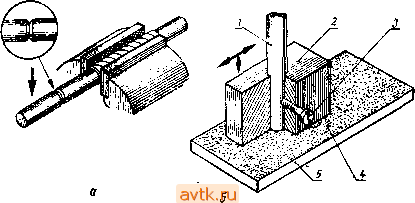

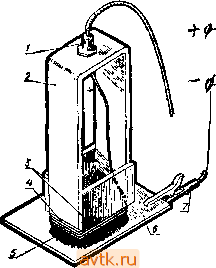

Главная » Механическая обработка металлов 1 2 3 4 5 6 ... 14 зрачного органического стекла деталь круглой формы (например, защитное стекло круглой шкалы), поверхность которой не должна иметь никаких рисок н следов разметки. В этом слу^чае контур детали можио наметить с помощью обычного измерительного циркуля, а чтобы его ножка не оставила следа, ее устанавливают в центрик, воткнутый в кусок ученической резинки. Таким способом можио разметить и детали сложной формы, если ее злемеи-тами также являются дуги окружностей. Сверление отверстий в пластмассах имеет свои особенности. Так, при обработке детален из органического стекла, полистирола и других термопластичных материалов скорость вращения сверла даджпа быть небольшой, иначе материал плавится и отверстие получается нечистым. При большой глубине сверления сверло необходимо периодически поднимать, очищать от спекшейся стружки н смачивать водой. Прн сверлении отверстий в гетинаксе материал с обратиой стороны часто скалывается. Для того чтобы этого не случилось, отверстие вначале следует сверлить сверлом, диаметр которого примерно вдвое больше требуемого. Затем сверлом, диаметр которого на 0,5-1 мм меньше расчетного н заточенным под углом 90°, отверстия зенкуют с обеих сторон и, наконец, рассверливают сверлом требуемого днаметра. Такой способ сверления отверстий полностью устраняет опасность сколов и трещин и дает возможность получить очень точные чистые отверстия, не требующие никакой дополнительной обработки. Отверстия большого днаметра в пластмассах вырезают с помощью тех же приспособлеинй, которые применяются при обработке металлов (см. рис. 8). Особую осторожность необходимо соблюдать при обработке твердых н хрупких материалов, таких, как стекло, керамика и феррит. Стекло радиолюбителю приходится обрабатывать при изготовлении шкал, защитных стекол (например, для стрелочных приборов) и т. д. Разрезать стекло по прямой линии проще всего с помощью стеклореза, несколько сложнее обстоит дело с вырезанием фигурных пластин. Прежде чем пх вырезать, на листе белой бумаги вычерчивают контур будущей детали. На него кладут стеклянный лист и с помощью стеклореза нлн острого конца Напильника процарапывают неглубокую бороздку по линии контура. То же самое делают и с другой стороны листа. Затем к бороздке прикладывают жало нагретого пвяльныка (нажимать при этом не следует) и ведут его по линии разреза. За паяльником останется трещина в стекле, которая и облегчит отделение заготовки от лишнего материала. Для сверления отверстий в стекле удобно использовать Оправку с вмонтированным колесиком из твердого сплава от стеклореза (рис. 17, в). Оправку зажимают в патроне дрели и сверлят отверстие, как и обычным сверлом. Давление на такое сверло в процессе сверления должно быть небольшим и совсем малым при выходе его нз стекла. Чтобы стеклянная пыль не разлета- лась место сверления обильно смачивают водой. Отверстие в стекле толщиной 6 мм просверливается таким способом за несколько минут. Сверлом может служить н медная трубка подходящего диаметра с ровно заточенным торцом. При работе та им сверлом необходим кондуктор - металлическая пластина толщиной 2 - 3 мм, закрепленная на стеклянном листе с помощью небольших струбцинок {обязательно через прокладки нз листовой резины!)-  Рис. 18. Способ резка ф^рнтовых стержней а и прнспособление для шляфовкя их торцов б: i - феррнтовый стержень: 2 - оправка, стал1< З - винт МЗ, латунь; 4 - мелкозервнсгая шкурка; 5 - пластина, стекло толщиной 4 - 6 ми Отверстие в кондукторе должно быть того же диаметра, что и трубка. На место сверления наносят несколько капель конторского (силикатного) клея, смешанного с абразивным порошком (от наждачной шкурки). При сверлении эту смесь необходимо периодически обновлять. Известен еще одни способ изготовления круглых отверстий, нс требующий механической обработки. Заключается он в следующем. На поверхность стекла, предварительно тщательно обезжиренную ацетоном нли спиртом, насыпают небольшую горку слегка увлажненного речного песка. Остро заточенной палочкой в нем делают коническое углубление и очищают от песка площадку, равную будущему отверстию, В полученную песочную форму заливают расплавленный припой с температурой 250 - 300 С, После остывания припоя песок удаляют, а конус припоя вынимают вместе с прилипшим к нему стеклянным кружком. Если необходимо jaapeTb ферритовый стержень, поступают следующим образом. На необходимом расстоянии от конца стержня трехгранным напильником или абразивным брусочком делают кольцевой надрез. Стержень обматывают в несколько слоев изоляционной лентой и несильно зажимают между губками тисков (рис 1 .а). Отлашлвают стержень резким ударом молотка, j:>6uoTaH>Horo хогасои а-.каныо. При изготовлении высокоэффективных магнитных антенн .(н\ сердечники склеивают из кусков с различной ллагнитной проницаемостью), ферроварийметров и в .некоторых других случая. приходится .склешаать несколько стержней друг с другом. Обязательным усдйвнем прочной склейки является шлифовка торцои стержней до лодучения плоскости, лерпендикулярной их оси. Для шлифовки удобно использовать стальную оправку, показанную на рис. 18, б. Ферритовый стержень вставляют в отверстие оправки л вместе с ней шлифуют на наждачной бумаге, наклеенной на ровную плоскую поверхность, например, на стекло. По мере сошлифовки торда стержень прижимают к бумаге указательным пальцем руки. Для склмаалия ферритовых деталей лучше всего использовать клей БФ-4. Методика склеивания обычная, необходимо только учесть, что большинство ферритов нельзя нагревать выше 100-120°С. Поэтому сушить склеенные деталн следует прн температуре 70-80° С в течение 35-48 ч. ЗАЩИТНЫЕ ПОКРЫТИЯ МЕТАЛЛОВ И СПЛАВОВ Очистка поверхности. Поверхность стальных деталей можно очистить от ржавчины механическим (с помощью наждачных шкурок) или химическим путем. Первый способ не требует пояснений. Его иедостаток в большой трудоемкости, а также в том, что лри этом разрушается поверхность металла. Лучшие результаты получаются прн химической очистке специальным составом, который растворяет окислы железа, пе разрушая металла Растворитель составляют из двух раствороа. Первый из них представляет с&бой раствор 53,5 г хлористого аммония, 52 г JiaycTHKa и 200 г 40%-ного раствора формалина в 250 мл воды, к которому .аатем дойзвлево воды до 500 мл, второй- 10%-нын раствор соляной нли серной кислоты. К одному лйтру второго раствора добавляют 30 мл первого и растворитель готлв. Перед удалением ржлвчины поверхность металла тщательно обезжнривалотв белзине..Затем деталь погружают в приготовленный растаор н оста.вля-ют в ием ДО-30 мин до полного растворения окислов. Если во время обработки выделяются пузырьки гааа (водорода), это указывает на то, что прн приготовлении раствора допущена ошибка ы он раствориет ие только ржавчину, до н сам м>еталл. После обработки деталь промывают горячей водой и насухо вытирают чистой тканью. Ржавчину можно удалить н электрохимическим способом. К ржавой детали прлкрепляют небольшой кусочек цинка н погружают вместе с ним в оду, слегка подкисленную серной кислотой. Если .электрический контакт цинка с деталью хороший, ржавчина исчезает через несколько дней. Очищенную деталь промывают в чистой воде .ы протирают чистой тканью. Загрязненные поверхности деталей из алюминиевых сшгавов очищают травлением. Для этого их в течение 1-2 мин обра<(апъ1-вают в 5%-ном растворе едкого- натра, промывают в воде, опускают в азотную кислоту и еяова промывают в воде, после чего металл приобретает чистый сер^ристый блеск. Значительно улучшится внд деталей нз дюралюминия-, если смазать их поверхность водным- рагстворои буры- (Т г буры на ГОО нл кипяченой воды) с добавлением несюэльких капель нашатырного спирта. Через 30 мнн детали протирают чистой сукоииоЙ ветошью. Освежить алюминиевые шасси, панели и экраны можно промыв нх в теплой воде жесткой волосяной щеткой, смазанной хозяйственным мылом. Поверхности медных, латунных и бронзовых деталей очищают пастой, состоящей из равных частей талька и древесных опилок, смешанных со столовым уксусом крепостью 9° до получения тестообразной массы. Хорошие результаты получаются прн применении пасты, составлениой из равных количеств поваренной соли и мела замешанных на молочной сыворотке. Известен также способ, при котором детали протирают поваренной солью, смоченной уксусной эссенцией или растворенной в подогретом столовом уксусе. Посеребренные детал11 чистят кашицей из зубного порошка, замешанного- на нашатырном спирте. Этой кашицей натирают деталь, а затем промывают ее водой. Защитные покрытия-. Защтггить- детали* из алюминия н его сплавов от коррозии можно оксидированием поверхности. Детали зачищают наждачной шкуркой, тщате-тьно обезжиривают промывкой в бензине или (если они стгльно загрязнены^) кипячением в растворе кальцинированной (безводной) соды, после чего промывают в теплой (бОС), а затем в холодной воде до тех пор, пока вся поверхность не станет равномерно смачиваться. Оксидную пленку получают при обработке алюминиевой детали в растворе, содержащем 50 г кальцинированной соды, 15 г хромовокислого натрия и 1 г силиката натрия нз 1 л дестнллн-ровзнной (в крзйнем случае - кипяченой) воды. Раствор подогревают до температуры 80°С и выдерживают в нем деталь в течение 10 мин. Для нейтрализации остатков раствора деталь тщательно промывают в. проточной воде. Для придания оксидированной детали красивого золотисто-зеленоватого цвета ее в течение 2-4 мии обрабатывают в подогретом до 100°С растворе Двухромовокислого калия н кальцинированной соды (на 1 л воды берут 15 г кадия и 4 г соды). Для окраски в другие цвета применяют последовательную обработку в 1%-ных растворах следующих солен металлов: - белый цвет: I-азотнокислый барий, 2.- еериокнслый натрий (температу(ра растворов 60°С выдержна 30 мин); снннй: 1-хлорное железо, 2-железистоеинеродистый калий (температура бОС выдержка 20 мин) г - желтый: 1-уксуснокислый свинец, 2 - двухромовокис- лый калин (температура 90°С, выдержка 10 мин); - оранжевый: i -азотнокислое серебро, 2 - хромовокислый калий (температура 75°С, выдержка 10 мин); - коричневый: 1-медный купорос, 2 - железистосинеро-дистын калин (температура 60°С, выдержка 20 мин). Для окрашивания оксидированной детали в черный цвет ее поочередно обрабатывают в следующих растворах (количества химикалиев даны на 1 л воды): 1 - 50 г щавелевокислого аммонийного железа (температура 60°С, выдержка 0,5-1 мин); 2 - 50 г уксуснокислого кобальта (температура 50°С, выдержке! 1-3 мин); 3-50 г марганцевокислого калия (температура 80°С, выдержка 3-5 мии). Другой способ обработки деталей из алюминиевых сплавов, называемый анодированием, заключается в том, что на поверхности создают защитную и одновременно декоративную пленку равных цветов. Подготовка поверхности к анодированию сводится к зачистке их наждачными гакурками и обезжириванию (вначале ацетоном, затем в растворе стирального порошка и, наконец, в дистиллированной воде). В качестве электролита при анодировании используется 20%-иый раствор серной кислоты, налитьт в стеклянную посуду. Обрабатываемую деталь опускают в электролит и подвешивают на алюминиевых полосках, а над ией таким же способом закрепляют алюминиевую пластинку. Особое внимание следует обратить на надежность электрических соединений детали и пластинки с токоподводами (алюминиевыми). Лучше всего (если это возможно) их соединить клепкой. Токо-подводы соединяют гибкими проводами с источником переменного напряжения 12-15 В (например, с обмоткой понижающего трансформатора). Плотность тока н выдержка детали прн анодировании зависят от материала детали. Так, если обрабатывается деталь из алюминия нлн плакированного (то есть покрытого тонким слоем алюминия) дюралюминия, плотность тока должна быть равна 1,5-2 А/дм при напряжении 10-12 В, время выдержки под током - 30-35 мин, температура электролита - не выше 25°С. Если же анодируется деталь из иеплакированного дюралюминия, плотность тока увеличивают до 2-3 А/дм при напряжении 12 - 15 В. В этом случае деталь выдерживают под током 25 мин, а раствор должен иметь температуру около 20°С. После такой обработки деталь вынимают из раствора и тща* тельно промывают в воде. Для окрашивания применяют анили новые красители, служащие для крашения шерстяных тканей. Н^> 1 л воды берут 10 г красителя и 0,5 мл уксусной кислоты. Раствор процеживают через несколько слоев марли и подогревают до температуры 60-70°С. В зависимости от желаемой плотности тока деталь выдерживают в растворе от 5 до 10 мин. Затем ее кипятят в течение 10-15 мин в воде, что необходимо для уплотнения пор полученной защитно-декоративной пленки, высушивают и покры- вают бесцветным нитролаком (например, НЦ-228 или ему подоб- окспдные пленки можно получить и иа стальных деталях. Подготовка поверхности в этом случае заключается в очистке ог грязи и жира, выдержке в течение одной минуты в 5%-ном растворе технической серной кислоты с последующей промывкой в воде комнатной температуры и кипячением в мыльной воде (50 г хозяйственного мыла на I л воды). После этого деталь погружают в подогретый до I40X раствор едкого натра (500 г едкого натра на 1 л воды) и выдерживают в нем около полутора часов. Б результате на поверхности детали образуется блестящая черная пленка. Хороший внешний вид стальные детали приобретают после воронения, которое в отличие от оксвдировання проводят прн высокой температуре. Дегаль, подлежащую воронению, тщательно шлифуют наждачной бумагой н полируют. Затем ее промывают в водном pitcTBope стирального порошка, либо (если деталь небольшая) протирают бязевым тампоном, смоченным бензином. После этого деталь нагревают на газовой плите до температуры 250-300°С и протирают тампоном, пропитанным конопляным маслом. Обработанные таким образом детали имеют приятный цвет-от синих до черных тонов. Полученная оксидная пленка очень тонка (всего несколько десятых долей микрона) и пориста. Для повышения ее антикоррозионных свойств деталь протирают техническим вазелином, затем вытирают насухо. Детали из стали и медных сплавов можно покрыть никелем химическим путем. Такое покрытие ие только хорошо защищает детали от коррозии н придает им красивый внешний вид, но и обладает повышенной износоустойчивостью. Достоинство химпче-сного никелирования состоит еще и в том, что при этом никель равномерно осаждается на всех, в том числе и внутренних, поверхностях деталей. Деталь, подлежащую декоративному никелированию, необходимо соответствующим способом подготовить: отшлифовать, отполировать н обезжирить. Стальные детали обезжиривают в растворе, содержащем на I л воды 20-30 г едкого калня (или едкого натра), 25-50 г кальцинированной соды н 5 - 10 г жидкого стекла (силикатного клея); медные - в растворе, содержащем (на то же количество воды) 100 г тринатрий фосфата н 10-20 г жидкого стекла. Перед никелированием медные Деталн необходимо сконтактнровать с железом - подержать на нем 0,5-1 мнн. Следует также учесть, что сплавы, содержащие более 1-2% свинца нли кадмия, химическому никелированию не поддаются. Обезжиривание стальных и медных деталей при комнатной температуре заканчивается через 40-60 мии, при температуре 75-85°С - через 20-30 мнн. Затем деталь тщательно промывают в проточной воде и погружают на 0,5-1 мин в 5%-ный раствор соляной кислоты для сиятня пленки окислов, после чего Ще раз промывают в воде и сразу переносят в раствор для Никелирования. в литре воды, нагретой до температуры 60°С, растворяю i 30 г хлористого никеля и 10 г уксуснокислого натрия. Затем температуру доводят до 80Х, добавляют в пего 15 г гипофосфатд натрия - и раствор готов. В него погружают деталь, повышают температуру до 90-92Х и поддерживают ее на этом уровне до окончания процесса никелирования. Прн более низкой температуре скорость процесса резко замедляется, а при нагревании выше ЭбХ раствор может испортиться. Необходимое количество (объем) раствора зависит от площади покрываемой детали. Отношение этой площади (в квадрат.  Рис. 19. Усташвка для нанесения гальванических покрытий; I - выпрямительный диод, 2 - скоба, органическое стекло тооциной 3 6 мк 3 - стенки, материал тот же, 1]р|клеи1ь к дет 2 дихлорэтановын клеем. 4 - про-аол СВИНЦОВЫЙ, 6 - щетниА КМСТа; t- метал 1ическая деталь, 7 - аажим ных дециметрах) к объему раствора (в литрах) должно быть в пределах 2,5-3,5. Толщину покрытия за 1 ч выдержки определяют из следующих соотношений: при отиошеи^н S/V=3,5 она составляет примерно 8 мкм, при S/V=2 -около И мкм. Высокой прочностью обладают металлические покрытия, нанесенные гальваническим способом. В условиях промышленных предприятии это делается в специально оборудованных ааниач, что радиолюбителю часто недоступно. В любительских условиям можио обойтись спецна.чьны.м приспособлением - небольшо: ! гальванической установкой, изготовить которую можно из подручных материалов и недефнцнтных деталей. Установка (рпс. 19) состоит из кисти (деталн и 5) со щетиной (губкой) 5, внутрь которой заливается электролит, и понижающего трансформатора. Щетину кнсти обматывают свинцовым (в крайнем случае- медным) проводом 4. Полупроводниковый днод 1 (ДЗОЗ-Д305), выпрям,аяющнй переменный ток, устанавливается на скобе 2. Один из проводов понижающей обмотки трансформатора Соеди- x с анодом диода, другой (с помощью зажима 7) с покрывае-гтрталью 6. Катод диода соединяют с проаодом обмотки мои дет^л iaTc4> Покрываемые детали очищают от ржавчины, грязи и жира. Ржавчину удаляют одним из описанных выше способов. После очистки деталь протирают сухой чистой тканью н обезжиривают: в растворе, содержащем (в одном литре) 100-150 г едкого, натра, 40-50 г кальцинироваииой соды и 3-5 г жидкого стекла. 1 g зав'исимости от степени загрязнения детали выдерживают в обезжиривающем составе, нагретом до температуры 80-100Х, i от 15 мии до 1 ч. Чем ровней и чище поверхность, тем прочнее будет гальваническое покрытие. Подготовленную деталь соеди-, няют с обмоткой трансформатора, в кисть заливают электролит и вк-аючают питание. Равномерно перемещая кисть по поверхности детали, покрывают ее металлом, осаждающимся из электролита. Для получения покрытия достаточной толщины необходимо I пройти кистью по одном\ и тому же месту 20-25 раз. Электро- лит доливают в кисть по мере его расходования. После нанесения покрытия деталь промывают в проточной воде и полируют смоченной в воде тканью, затем еще раз промывают и сушат. Для каждого вида покрытия приготавливают строго определенный электролит, составленный по следующим рецептам (в граммах на литр раствора); 1. Э.1ектролит для меднения: Медный купорос (сернокислая медь).......... 200 Серная кислота . f .*?*tVfJ J............ 50 Этиловый спирт или фенол.............. 1-2 2. Электролит для никелирования; Сернокислый никель .... i . 70 Сернокислый натрий . , i . i .......... 40 Борная кислота .,> .* ...... 20 Хлористый натрий.............. 5 3. Электролит для хромирования: Хромовый ангидрид..... .. > .. 250 Серная кислота (удельный вес 1,&4) . ,........ 2,5 4. Электролит для пиыковаиия: Сернокислый цинк . ... ,........... 300 Сернокислый натрий ... i ,.., i , 70 Алюминиевые квасцы ...i?..... .....30 Борная кислота .................. 20 (о^Электролит для серебрения; Хлористое серебро свежессажденное . , . s . . . . 3-i5 Железистое инеродистый калий......,....., 6-30 Сода кальцинированная 20-25 е. Электролит для золочения: Хлорное золото......., . , . i . ► . . . 2, Железистосинеродиетый кадий. *........... 15-50 Сода кальцинированная , HISjI 20-25 Порядок приготовления электролитов одинаковый, Внача.1 в 200-300 мл дистиллированной воды растворяют первое по iio~ рядку вещество, потом второе, третье и т. д., а затем долнва1г,х воду до 1 л. Для приготовления меньших количеств электролиза вес всех компонентов уменьшают пропорционально новому общему (например, на 0,25 л электролита потребуется в 4 раза меньшее количество веществ). Хотя электролиты и ие содержат ядовитых веществ, обращаться с ними необходимо с большой осторожностью, чтобы случайно не ожечься и не отравиться. Хранить электролиты рекомендуется в темной стеклянной посуде с плотно притертыми пробками. Прн выборе покрытий необходимо учесть, что не все они хорошо ложатся на различные материалы. Так, для того чтобы покрыть никелем стальную деталь, ее предварительно необходимо покрыть тонким слоем меди, хром же хорошо сцепляется с никелированной поверхностью. Подслой меди перед никелированием нли серебрением желательно осадить и на деталях, изго- товленных.нз бронзы. Медные и латунные детали серебрят без подслоя меди. * Металлические шасси, панели и корпуса радиоаппаратуры в любительских условиях удобнее всего окрашивать быстросохнущими нитро- и глифталевьши эмалями. Поверхность, подлежащую окраске, обезжиривают ацетоном, затем, если поверхность неровная (выбоины, царапины), ее шпаклюют смесью грунтовки с порошком мелко истолченного мела. После сушки в течение 1,5-2 суток зашпаклеванные места шлифуют водостойкой шкуркой № 100 (120) с водой и высушивают в течение 1-2 ч. На подготовленную таким образом поверхность с помощью пульверизатора наносят слой грунта (для глифталевых эмалей - грунт N° M13S, для нитроэмалей - нитрогруит). После сушки (1 ч при температуре ЮОХ или 24-48 ч при комнатной) загрунтованную поверхность шлифуют так же, как н шпаклеванные места, сущат в течение 1-2 ч и, наконец, покрывают первым слоем эмали, который сушат так же, как и грунт. Во избежание подтеков эмаль следует наносить тонким слоем, лучше с помощью пульверизатора. Очень удобны в работе эмали в аэрозольной упаковке, которые перед употреблением интенсивно взбалтывают в течение 15-20 мии. При необходимости эмаль наносят в два-три слоя до получения ровно окрашенной поверхности. ОБРАБОТКА ДРЕВЕСИНЫ С обработкой древесины радиолюбителю приходится стал* кнваться в основном прн изготовлении корпусов радиоприемников, магнитофонов и других устройств, как правило, в стационарном исполнении. При выборе материала следует учитывать свойства разных пород древесины, так как не все из них обра- батываются с одинаковой легкостью (например, ель и ольха очень мягки, а бук и дуб -тверды), некоторые породы имеют красивую текстуру (бук, дуб), другие (сосна, береза) для придания красивого внешнего вида требуют оклейки шпонами ценных пород древесины (бук, орех) и т. д. Самой распространенной породой древесины является сосна. Она легка, прочна, хорошо распиливается и строгается, однако очень смолиста и часто имеет сучки, ухудшающие внешний вид готового изделия, поэтому ее используют только с оклейкой шпоном цепных пород и для изготовления деталей, не требующих декоративной отделкн (перегородки, полки, бруски и т. п.). В отлйчне от сосны, березв имеет однородную плотную структуру, хорошо обрабатывается, но очень чувствительна кнэ-меиеишо влажности и температуры, под влиянием которых коробится п растрескивается. Однородной структурой и мягкостью отличаются ольха п липа. Ольха легко отделывается под орех, красное дерево и мореный клеи. Относительно высокую твердость имеет бук. У него очень красивая текстура, ои легко обрабатывается и отделывается, ио склонен к повышенному короблению. Буковый шпон широко применяется как отделочный материал. Наиболее тверд и трудоемок в обработке и отделке поверхности дуб. Его древесина имеет красивый цвет, рисунок. Особенно ценится мореный дуб, имеющий темный рисунок. Для изготовления корпусов рад1юаппаратуры широко используется также березовая и ольховая фанера толщиной 4-10 мм. Перед раскроем досок, брусков и фанеры их размечают карандашом, оставляя небольшой припуск на чистовую обработку (по длине 10-15, по ширине 3-5 мм). Пилят древесину ножовками различной ширины или лучковой пилой, фанеру - фанерными пилами, полотна которых имеют выпуклую форму и мелкие зубья. Гладкую поверхность древесине придают рубанком, представляющим собой деревянную или металлическую колодку с закрепленным в иен с помощью клина резцом (железкой). Для выборки гнезд, пазов, сквозных и глухих отверстий применяют долота и стамески с различной формой режущей части (плоские и полукруглые). Отверстия в древесине сверлят специальными сверлами: центровыми - перками (прн поперечном сверлении) и спиральными (при продольном сверлении). Сверла закрепляют в коловороте или патроне дрели с малым передаточным числом. При разметке центр будущего отверстии накалывают острым шилом. Деревянные детали чаще всего соединяют между собой 9 помощью клея. При хорошей подгонке склеиваемых поверхностей прочность клеевого шва получается сравнимой с прочностью самой древесины. Из клеев, применяемых для склеивания Древесины, наибольшее распространение получили так иазывае- 4 491 33 1 2 3 4 5 6 ... 14 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |