|

|

|

Разделы

Публикации

Популярные

Новые

|

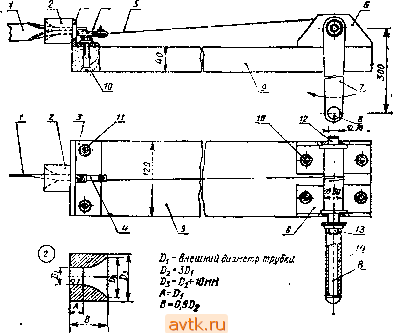

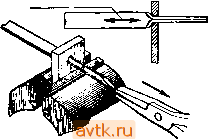

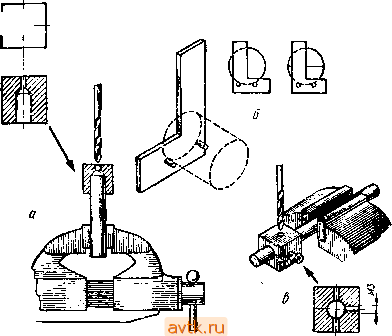

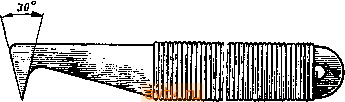

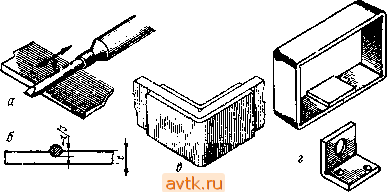

Главная » Механическая обработка металлов 1 2 3 4 5 ... 14 представляющий собой пластину из листового материала несколько меньшей толщины, чем материал детали, с окном по форме детали. Фиксатор крепят с нижней стороны кондуктора заклепками / с таким расчетом, чтобы отверстия в кондукторе были расположены относительно окна в фиксаторе так же, как на чертеже детали. Деталь 4, предварительно обработанную по контуру в соответствии с чертежом, вкладывают в окно фиксатора и через кондуктор сверлят в ией необходимые отверстия. Обработка трубок. Из металлических трубок радиолюбители изготавливают УКВ антенны, тонармы самодельных звукоснимателей, экраны и другие детали. Погнутые трубки правят деревянным молотком на стальной плите, медленно поворачивал вокруг оси. Чтобы ие помять стеики, удары следует наносить осторожно, особенно если трубка изготовлена из мягкого материала и имеет тонкие стенки. Вмятину иа одной сюроне трубки выправляют, надев ее иа стальной пругок подходящего диаметра. Режут трубки ножовками по металлу- Тонкостенные трубки рекомендуется резать на оправке - металлическом прутке или деревянном бруске круглого сечения. Если трубку необходимо разрезать под острым углом, ее плотно вставляют в заранее просверленное в деревянном бруске отверстие к пилят вместе с ним. Чтобы согнуть трубку, ее с одного конца закрывают металлической пробкой, а в другой заливают расплавленный свинец или оловянно-свинцовый припой. Во избежание ожогов трубку перед этим необходимо хорошо просушить. После гибки свинец (припой) выплавляют, нагревая трубку паяльной лампой. Хорошие результаты получаются при использовании для гибки несложного станка, который можио собрать буквально из подручных материалов. В этом случае можно обойтись и без заливки полости трубки. Устройство простейшего гибочного станка показано иа рис. 10. Его основанием 8 служит толстая доска из плотного дерева. На ией с помощью винта 3 закреплен деревянный диск 4, радиус которого несколько меньше нужного радиуса гибки, рычаг 2 со свободно вращающимся стальным роликом 9 и планка-ограничитель 6. По окружности диска 4 и ролика 9 проточены канавки, радиус которых равен внешнему радиусу трубки 7. Основание стайка закрепляют в тисках /. Чтобы согнуть трубку, рычаг 2 поднимают вверх до упора в плаику-ограничитель в, в зазор между диском 4 и роликом 9 вставляют трубку 7 и поворотом рычага 2 сгибают ее на нужный >тол. При отсутствии готовой трубки ее можио изготовить и самому, используя для этой цели станок, устройство которого показано на рис. 11, Основание 9 станка изготавливается из толстой доски длиной иа 150-200 мм больше необходимой длины трубки. На одном конце основания с помощью стального угольника 3 закрепляют фильеру 2, изготовленную из стали (жevaтeлыo инструментальной), на другом - два кронштейна с отверстиями Под вял лебедки 12. Качество самодельной трубки зависит от чистоты обработки конического отверстия в фильере, поэтовсу его после токарной обработки необходимо прошлифовать мелкозернистыми игк>рками, а затем отполировать до блеска пастой ГОИ. Ширину заготовки / определяют следующим образом. Из алюминия вырезают полосу длиной 150-200 и шириной с одного 3 -Ф  Рис. It. Станок для иэготовления трубок! / -загшовкз трубки, алюминий; 2 - фильера^ сталь исгрументалыта ?: S jr угольник крепления фйль рыт сталь; - зажнм. сталью 5 -тросик стальной! 6 - кронштейн, ста.1ь, 2 шт.; 7 - планка, ст-алч * - руяоятиа. сталь; 9 - основание станка, цоска березовая; Ю днкты Мб. 6 шт Ц - гайка M6f 6 шт.} fS - вал лебедки, сталь; 13 - гайка MI2; 14 - трубка рукоятке латунь конца, равной длине окружности трубки, а с другого - на 5- 7 мм меньше. Узкий конец сворачивают в трубку с помощью молотка, сверлят В одной из ее стенок отверстие, а затем вставляют в фильеру, В отверстии закрепляют зажим 4 со стальным тросиком 5 (его диаметр в зависимости от толщины материала трубки и ее диаметра может быть в пределах 1,5-5 мм), другой конец тросика -на валу лебедки 12. Вращая ручку лебедки, протягивают через фильеру всю заготовку. На полученной опытной трубке Находят место, с наиболее ровной и круглой поверхностью. Ширина развертки трубки в этом месте и будет искомой шириной заготовки. При вырезании заготовок леобход-нмо следить, чтобы их Ширина не отклонялась от этой величины более чем иа 2-3%. Иапрадлсчгг проката  Рис. 12 Изготовление тонких трубок Для уменьш-ения трепия и устранения возможности появления больших царапин и рисок, наружную поверхность протягиваемы полос необходимо смазать солидолом. Подобным способом можно сделать и тонкие трубки для монтажных пустотелых заклепок-пистонов, ограничившись изготовлением только фильеры. Концу латунной полоски придают форму уса, вставляют в отверстие фильеры, закрепленной в тисках (рис. 12), и, захватив его плоскогубцами, протягивают на всю длину. Получившуюся трубку режут на куски необходимой длины на оправке - медной проволоке, диаметр которой равен внутреннему диаметру трубки. Для резки используют лобзик с пилками по металлу или трехгранный надфиль. Обработка пруткового материала- Из прутков изготавливают самые различные детали: оси, валики, ручки, шпильки, стойки и т. д. Нередко в этих детэлял требуется просверлите осевое отверстие. При отсутствии токарного станка это можно сделать с помощью обычной дре^аи если для направления сверла точно по оси детали применить несложный кондуктор (рис. 13, а). Его изготавливают из небольшой пластинки листового материала (дюралюминий, текстолит, гетииакс и т. п.) татщииой в два-три раза большей, чем диаметр детали. В середине пластинки сверлят сквозное отверстие, диаметр которого иа 0,2-0,3 мм меньше необходимого, с одной стороны его рассверливают до днаметргЦ: детали на глубину, равную примерно двум третям толщины маА^ териала. Чтобы добиться большей точности и сохранить соосности, обоих отверстий в кондукторе, эту операцию следует выполнять несколькими сверлами, постепенно увеличивая их диаметр. Затем г другой стороны кондуктора рассверливают отверстие до требуемого диаметра. Готовый кондуктор надевают иа деталь, предварительно закрепленную в тисках, н начинают сверление. Достоинство описанного способа в том, что он ие требует разметки и керненил центра отверстия. Если же диаметр детали больше 10-12 мм, то ее приходится предварительно размечать н сверлить без кондуктора, который в этом случае довольно трудно изготовить. Разметить круглую деталь можио с помощью обычного разметочного угольника, в котором на одинаковом расстоянии от вертикальной кромки запрессованы два штифта (рис, 13, б). Наложив угольник на деталь так, чтобы оба Штифта коснулись ее цилиндрической поверхности, проводят чертилкой риску. Затем деталь поворачивают вокруг оси примерно на 90° и проводят еще одну риску. Точка пересечения рисок и есть центр детали. Если необходимо просверлить отверстие по диаметру валика, оси или трубки, удобно использовать кондуктор, показанный на рис. 13, в, который изготавливается нз того же материала, что и кондуктор для сверления осевого отверстия. Кондуктор надевают иа валик, закрепленный в тисках, фиксируют с помощью стопорного виита и сверлят отверстие.  Рис, }3 Разметка и сверление отверстий в круглых деталях' а - кондуктор для сверления occst-x отверстий, б - разметка деталей большого диаметра с помшцыо разметочного угольника, - кондуктор длн сверлении отверстий, перпендикулярных оси лрутика Часто иа деталях из прутковых материалов плашками, закрепленными в плашкодержателях, нарезают наружную резьбу. Концу детали, зажатой в тисках, с помощью напильника придают форму усеченного конуса, на который и навинчивают плашку, следя за тем, чтобы ее плоскость была строго перпендикулярна оси детали. Как и при работе с метчиками, после каждого полного оборота по часовой стрелке плашку поворачивают на полоборота в обратном направлении до тех пор, пока не будет выполнена резьба на требуемой длине. Для получения чистой резьбы диаметр прутка должен быть чуть меньше требуемого. Кроме того, обрабатываемое место желательно смазывать машинным маслом или техническим вазелином. Укоротить шпильку или винт можно обычным путем, отрезав ножовкой по металлу лишнюю часть. Если ие принять никаких мер, резьба на обрезанном конце винта илн шпильки повреждается. Чтобы этого ие случилось, иа них предварительно навинчивают плашку. Отрезав или откусив кусачками лишнее, конец резьбовой детали опиливают напильником, а затем свничивают плашку, благодаря чему резьба восстанавливается. При изготовлении шасси, металлических корпусов часто применяют соединения с помощью заклепок. Для того чтобы детали не закорродировали, их следует соединять заклепками из того же материала, из которого изготовлены оии сами. Не следует применять заклепки из более твердого металла, чем соединяемые детали, так как в этом случае заклепки будут перекашиваться и деформировать материал вблизи отверстия. При склепывании деталей из пластмасс под головки заклепок желательно подложить алюминиевые илн латунные шайбы, которые не только предохранят материал от растрескивания,- по и увеличат прочность соединения. Пластину из изоляционного материала соединяют с металлическими деталями медными или алюминиевыми заклепками. Ненужные заклепки удаляют разными способами. Можно, например, просверлить заклепку насквозь сверлом чуть меньшего диаметра, чем она сама, а затем срезать головку бокорезами и выбить оставшуюся часть металлическим стержнем подходящего днаметра. Однако этот способ требует кериения головки точно в ее пеитре, иначе сверло уйдет в сторону и отверстия в соединенных деталях будут повреждены. Случается и так, что заклепка начинает вращаться вместе со сверлом и портит соединенные детали. Иногда лучшие результаты получаются, если головку аккуратно срубить острым зубилом или спнлить иапильин-ком. Остальную часть заклепки в этом случае удаляют так же, как и при высверливании, то есть выбивают стальным стержнем, диаметр которого несколько меньше диаметра заклепки. ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо, наоборот, сделать металл более мягким, легче поддающимся механической обработке. В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: отжиг, закалка и отпуск. Отжиг стальной детали производят для уменьшения ее твердости, что необходимо для облегчения механической пли пластической обработки. Так назыиаемый полный отжнг заключается в том, что деталь нлн заготовку нагревают до температуры 900* С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры. Внутренние напряжения, возникшие в детали прн механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500-600 С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменынения твердости стали применяют неполный отжиг - нагрев до 750-760* С и последующее медленное (также вместе с печью) охлаждение. Закалка придает стальной детали большую твердость и износоустойчивость. Для этого деталь нагревают до определенной температу1ы, выдерживают время, необходимое для прогрева всего объема материала, а затем быстро охлаждают в масле (конструкционные н инструментальные стали) или воде (углеродистые стали). Обычно детали из конструкционных сталей нагревают до 880--ЭДО*С (цвет каления светло-красный), из инструментальных - до 750-760*С (цвет - темно-вишнево-красныи), а из нержавеющей стали -до 1050-1100 С (темно-желтый). Нагревать детали следует вначале медленно (примерно до 500 С), а затем быстро Это необходимо для того, чтобы в детали не возникли внутренние напряжения, способные привести к появлению трещии и деформации материала. В любительской практике применяют в основном охлаждение н одной среде (масле нли воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения неприменим к деталям сложной формы, в которых при таком охлаждении возникают большие внутренине напряжения. Детали сложной формы необходимо вначале охладить в воде до 300-400* С, а затем быстро перенести в масло, где и оставить до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1 с на каждые 5-6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путем в зависимости от формы и массы детали. Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали ее температура остава-тась почти неизменной, а для этого масса жидкости должна быть ие менее чем в 30-50 раз больше массы закалЕшаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выравнить ее температуру по всему объему. В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкосгью. Для более интеисивиого охлаждения деталь необходимо постоянно перемещать в жидкости во всех направлениях. Тонкие длинные детали нельзя погружать в жидкость плашмя, так как при этом слои металла, первыми коснувшиеся жидкости, быстро сжимаются и деталь коробится. Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние иаприжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150-250° С (цвет побежалости - светло-желтый), выдерживают прн этой температуре, а затем охлаждают иа воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме этого, в нем значительно снижаются внутренние напряжения, возникшие при закалке. Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства н достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300-500° С и затем медленно охлаждают. И, наконец, высокому отпуску подвергают детали, у которых необходимо полиостью сиять все внутренние напряжения. В этом случае температура нагрева еще выше - 500-600° С. Термообработку (закалку и отпуск) деталей простой формы (валики, оси, зубила, кернеры) часто делают за один раз. Нагре-т>1о до высокой температуры деталь опускают иа некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали. Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости иа ием. Когда появится цвет, соответствующий необходимой температуре отпуска (220° С - светло-желтый, 240°С - темно-желтый, 314° С - светло-сниий, 330° С - серый), деталь вновь, теперь уже до полного охлаждения, погружают в жидкость. Закаливанию подвергают также дюралюминий. Детали из этого материала нагревают до температуры 360-400° С, выдерживают некоторое время (из расчета 40 мии на каждый миллиметр толщины материала), затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость ои приобретает спустя трн-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что оп ие выдерживает изгиба даже на небольшой угол. Отжиг дюралюминия производят для снижения его твердости. Деталь нли заготовку нагревают в этом случае примерно до 360° С, как и при закалке выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного. Приближенно температуру нагрева дюралюминиевой детали можно определить так. Прн температуре 350-360° деревянная лучила, которой проводят по раскалеииой поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можио определить с помощью небольшого (со спичечную головку кусочка медной фольги, который кладут на ее поверхность. При температуре 400° С над фольгой появляется небольшое зеленоватое пламя. Отжиг латуни позволяет повысить ее пластичность. В таком виде латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до температуры 500 С и дают остыть из воздухе при комнатной температуре. МЕХАНИЧЕСКАЯ ОБРАБОТКА НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ Листовые пластмассы (гетинакс, текстолит, органическое стекло) используются для изготовления монтажных плат и планок, панелей приборов, их корпусов и т. д. Изготовленне любой детали начинаю! с вырезания заготовки. Для резки тонких (до  Рис. 14. Нож-резак 4-5 мм) пластмасс, аналогично мягким листовым металлам, используют резаки (рис. 14), изготовленные из старого ножовочного полотна. Лист материала кладут иа ровную поверхность стола ил доски, по линии разреза прикладывают металлическую линейку (при большой длине разреза ее желательно закрепить на листе небольшими струбцинкам^и) и надрезают материал примерно на половину его толщины. Затем лист переворачивают н надрезают с другой стороны, после чего разламывают по линии разреза. Поскадьку торцы вырезанной таким способом заготовки получаются ровными, то их окончательная обработка сводится лишь к опиловке материала непосредственно в месте излома. Детали сложной формы выпиливают обычным лобзиком, используя пилки по металлу. Толстые листы (более 6 мм) распиливают ножовками по металлу. Тонкие пластины нз пенопластовых плпт можно выпилить, закрепив ножовочное полотно на фанерном листе или ровной доске толшниойЮ-15 мм (рис. 15). Между полотном и фанерой прокладывают шайбы толщиной, равной толщине выпиливаемой пластины. Для того чтобы полог-  Рис. 15. Способ распиловки пенопласта ио было натянуто, отверстия под винты крепления следует сверлить на расстоянии несколько большем, чем в полотне. Кусок пенопласта прижимают к зубьям ножовочного полотна и, двигая вдоль него, отпиливают пластину нужной толщины. Детали нз термопластичных материалов (органическое стекло, полистирол и т. п.) часто изготавливают методом пластической деформации. Так, небольшие деталн коробчатой формы штампуют в самодельных пресс-формах, изготовленных на твердой древесины. Лист термопластичного материала нагревают до полного размягчения и, наложив на матрицу, вдавливают в нее  Рис. 16. Гибка полос из термопластичных материалов: а, б - прогрев полосы в месте изгиба; в - формошо нужного угла изгиба с немощью металлических угольников; г -детали, согнутые с помощью паяльника (обечайка корпуса транзисторного при 1вика в кронштейн) пуансоном. Эту операцию следует производить в тисках или под прессом. Для облегчения штамповки матрицу и пуансон рекомендуется подогреть до температуры 60-80° С. Узкие полосы органического стекла можно согнуть с помощью нагретого паяльника с прямым стержнем. Перед работой его тщательно очищают от окалины, так как она может внедриться в материал в месте прогрева, что ухудшит внешний вид готовой детали. При работе стержень паяльника плотно прижимают к поверхности материала по линии гибки (рис. 16, а), прогревают до появления характерного треска (органическое стекло начинает гореть), затем, перемещая стержень вдоль линии гибки, удаляют материал примерно иа одну треть толщины (рнс. 16, б). К этому времени материал оказывается достаточно прогретым и его мож-.. ио гнуть, Гибку производят руками или с помощью металлических 1 утольнпков (рис. 16,в), патожив заготовку торцом иа плоскую поверхность. Для сохранення формы заготовку выдерживают в согнутом виде до полного остывания материала. Этот способ гибки хорош тем, что материал детали нагревается практически только в небольшом объеме вблизи лнинн изгиба, поэтому вся остальная ее часть остается ровной. Таким способом можно изготовить всевозможные уголковые кронштейны, обечайку корпуса транзисторного приемника или измерительного прибора и т. п. (рис. 16, г). Заготовки детален из пластмасс размечают так же, как и металлические. Некоторые, особенно начинающие радиолюбители, часто совершают при этом ошибку - размечают монтажные платы карандашом. Этого ни в коем случае делать нельзя, так как графит хорошо проводит электрический ток. В результате устройство, собранное на этой плате, может оказаться неработо- щ [№ Вид А   Рис. 17. Приспособления для разметки центров отверстий на деталях из листовых пластмасс: а - на деталях из гапшакса, текстолита; 6 - яа деталях нз органкчесиого стекла; в - сверло для сверлении отаерстиД в стекле способным из-за больших утечек тока через графитовые линии. Чертеж детали (то есть ее разметку) лучше вычертить в натуральную величину на листе миллиметровой бумаги, наклеить его на пластмассовую заготовку н острым шилом перенести иа нее центры круглых отверстий, узловые точки фигурных отверстий, вырезов и контура. Центры отверстий на гетииаксовых н текстолитовых заготовках можно накеринть обычным кернером, осторожно ударяя по нему легким молоточком или стальным прутком (сломанное сверло, надфиль), конец которого заточен в виде пирамидки с углом при вершине 60-90°. Углубления в центре будущего Отверстия получают вращением прутка, зажатого в патроне ручной или электродрсчи (рис. 17, а). Для кернения отверстпй в органическом стекле можно нс-пользовать металлическую насадку (рнс. 17, б), закрепленную с помощью стопорных винтов на стержне паяльника. Глубина лунок, полученных таким способом, зависит от времени прикосновения насадки к материалу и устанавливается опытным путем. Если конец такой насадки заточить в форме ножа илн стамески, то с ее помо£Цью можно будет резать термопластичные .материалы, выбирать пазы, вырезать отверстия сложной формы и т, д. Иногда может возникнуть необходимость вырезать из про- 1 2 3 4 5 ... 14 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |