|

|

|

Разделы

Публикации

Популярные

Новые

|

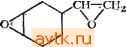

Главная » Желатинизация и растрескивание полиэфиров 1 ... 5 6 7 8 9 10 11 ... 40 на воздухе. Эти материалы производятся фирмой Union Carbide Chemicals Co. под марками Epoxide 201, Epoxide 207 (дицикло'пентадиендиоксид и в'инилциклагексен-диоксид) [Л. 3-112]. Для сравнения с обычной эпоксидной смолой (рис. 3-2) структурные формулы этих диэпокси-дов показаны на рис. 3-11. Более короткое расстояние между реактивными группами означает, что изготовлен-ные из этих диэпоксидов компаунды имеют большую О си.-о-с: СН,   ЭПоксйЪнаи Емало ui  эпоксидная смола 207 (дици1<лопентадиендиоксид)  всшилциклогенсендиоксцф Рис. 3-11. Структурные формулы циклоалифатических диэпоксидов 1[Л. 3-12]. степень сшивки. Таким образом, используя большинство тех же отвердителей, что и для обычных эпоксидов, можно получить пластики с более высокой теплостойкостью. Физические свойства этих трех материалов даны в табл. 3-19. Благодаря своей низкой вязкости Epoxide 201 наиболее широко используется для заливки электронных изделий. Винилциклогексендиоксид может быть отвержден либо ангидридами, либо аминами и превращен в твердый материал, но в силу своей чрезвычайно низкой вязкости он привлек к себе наибольшее внимание как активный разбавитель для понижения вязкости обычных эпоксидных смол. Таблица 3-19 Физические свойства жидких диэпоксидов [Л. 3-12]

Таблица 3-20 Некоторые типичные составы на основе диэпоксидной смолы Epoxide 201 [Л. 3-12]

Марка смолы Отвердитель Температура деформации, С Epoxide 201 Epoxide 201 Дициклопентадиендиок-сид Винилциклогексендиоксид Ероп 828 Ероп 828 Ероп 828 Ероп 828 Ероп 828 . . Borden EN-2,6 Borden EN-2,6 Borden BN-2,6 Epon 1310 Фталевый ангидрид Хлорендик-ангидрид Малеиновый ангидрид и многоатомный спирт Хлорендик-ангидрид Диэтилентриамин Метилеидианилин Хлорендик-ангидрид Фталевый ангидрид Пиромеллитовый диангидрид Триэтилентетрамин Хдорен дик-ангидрид Метилеидианилин Метилнадик-ангидрид 220 250 300 250 100 170 195 130 280 150 210 200 240 Отверждение этих эпоксидов может осуществляться многими методами. Некоторые типичные рецептуры приведены в табл. 3-20. Сравнение теплостойкости этих диэпоксидов с некоторыми другими эпоксидными смолами дано в табл. 3-21. Изменение физических свойств обычной элоксидной смолы при разбавлении винилциклогек-сендиоксидом иллюстрирует табл. 3-22. Из табл. 3-22 следует, что вязкость эпоксидной смолы может быть снижена с 195 до 43 пз при добавлении всего 10% винилциклотекоендиомсида. Добавление 30% винилциклогексендиоксида снижает вязкость до 4,42 пз. Интересно отметить, что винилциклогексендиоксид снижает вязкость эпоксидных смол, не снижая теплостойкости отвержденного продукта. Другим уникальным свойством винилциклогексендиоксида является то, что он растворяет многие твердые ангидриды и быстро отверждается хлорендик-анги-дридом. Рецептуры, жидкие при комнатной температуре, отвержденные при 120° С в течение 2 ч и дополнительно при 220° С в течение 2 ч, обладают температурой дефор- Сравнительная теплостойкость некоторых отвержденных эпоксидных смесей [Л. 3-13]

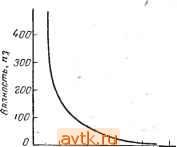

> Смола Bakelite ERL-2774 (диглицидиловый эфир бисфенола А). Отверждение Bakelite polyamine ERL-2793. После дополнительного отверждения в течение 6 ч при 160° С. Желатинизация при комнатной температуре в течение 48 ч. мации порядка 250° С. Применение хлорендик-ангидрида представляет практический интерес благодаря достижению негорючести состава. ЭПОКСИДНЫЕ СМОЛЫ МАЛОЙ ВЯЗКОСТИ Так называемые обычные или стандартные эпоксид-. ные смолы при комнатной температуре обладают вязкостью от 100 до 200 пз. Такая вязкость по большей части слишком высока для заливки или пропитки при комнатной температуре, особенно в случае применения смол с наполнителем. Поскольку переработка при ком- натной температуре во многих случаях необходима или желательна и так как часто отмечалось, что смешение, эпоксидных смол с растворителями приводит к образованию продуктов с пониженными физическими и электрическими свойствами, значительное внимание было уделено получению чистых эпоксидных смол низкой вязкости. Большинство фирм, поставляющих основные эпо- ксидные смолы, имеет в своем ассортименте одну или несколько смол низкой вязкости. Помимо этих основных маловязких смол, существует большое число композиций с низкой вязкостью, выпускаемых поставщиками Снижение вязкости стандартной эпоксидной смолы' в зависимости от количества добавленного винилциклогексендиоксида [Л. 3-13] компаундов. Нет нужды давать полный список имеющихся материалов этого рода. Иногда считают, что маловязкие смолы уступают по свойствам стандартным смолам более высокой вязкости. Такое обобщение во многих случаях несправедливо, и применение маловязких смол может оказаться весьма полезным. В большинстве случаев фирмы-поставщики этих материалов указывают, что их маловязкие смолы могут быть смешаны со смолами повышенной вязкости той же фирмы во всех пропорциях, позволяя тем самым получать систему с любой желаемой вязкостью. Поскольку группа смол любой данной фирмы имеет сходную химическую природу, система отвердителей, применяемая для смолы повышенной вязкости этой группы, будет примерно соответствовать количеству отвердителя, требуемого для низковязкой смолы или для промежуточной смеси. Поставщики, разумеется, всегда охотно готовы предоставить дополнительную конкретную информацию для любого заданного комплекса требуемых условий. НЕГОРЮЧИЕ ЭПОКСИДНЫЕ СМОЛЫ Сооке описал хлорированную негорючую эпоксидную смолу [Л. 3-16]. Эта низкомолекулярная эпоксидная смола получается путем конденсации эпихлоргидрина с тетрахлорбисфенолом. Смола содержит приблизительно 60 весовых процентов хлора. - При комнатной температуре она обладает чрезвычайно высокой вязкостью и в течение нескольких месяцев может закристаллизоваться в твердую массу. Чтобы получить достаточно низкую для целей заливки вязкость, смолу следует подогреть до 65-93° С (рис. 3-12). Вязкость может быть еще более понижетна с помощью таких реактивных растворителей, как бутилтлицидило-вьщ эфир. Вообще говоря, аминные отвердители не дают удов-  36 so БО 70 80 so Температура, С Рис. 3-12. Зависимость вязкости от температуры для хлорированной огнестойкой смолы {Л. 3-16].

* А н С -негорючие составы; В и D -обычные эпоксидные составы. * Методика испытания: конец образца размером 15,24X127X3 см помещается в пламя на 10 сек; отмечают время прекращения горения после удаления пламени. Сравнение физико-механических свойств хлорированной негорючей смолы Epi-Rez 5161 и обычной эпоксидной смолы Epi-Rez 510 [Л. 3-16]

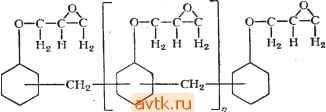

Удельное объемное сопротивление, ом-см\ при 22° С , . . при 150° С . . . при 180° С . . . при 200° С. . . tgS (1000 гц): при 22° С . . при 150° С. . . при 195° С . . . Диэлектрическая проницаемость (I ООО гц): при 22,2° С . . при 150°С. . . при 195° С. . . 9,1-10= <10- <10 <10 7,8-10= 2,6-10 2,4-10 <10 0,009 0,0043 0,0143 4,43 4,99 6,00 8,7-10= 5,3-10 5,9-10 <10 0,0004 0,0027 0,0092 3,67 4,20 0,85 7,5-10= 5,3-10 2,8.10 1,3-10 0,0005 0,0050 0,0030 3,73 4,27 6,03 Сравнение электроизоляционных свойств отвержденной хлорированной негорючей смолы и обычной эпоксидной смолы по табл. 3-23 [Л. 3-16] летворительных результатов в применении с такой хлорированной эпоксидной смолой. Полифункциональнысо ароматические амины дают продукт, кажущийся хорошо отвержденным, но обладающий низкой нагревостой-костью. Очевидно, наиболее подходящие отвердители для этой смолы-ангидриды. Жидкая эвтектическая смесь, составленная из 70 частей ННРА и 30 частей НЕТ, является весьма удовлетворительным отвердителем. Физико-механические свойства этой смолы, известной в продаже под маркой Epi-Rez 5161, при отверждении ее метафенилендиамином и жидкой эвтектической смесью ННРА и НЕТ приведены в табл. 3-23 в сравнении с отвержденными подобным же образом отливками на основе обычной жидкой эпоксидной смолы. Сравнение электроизоляционных свойств хлорированной смолы с обычной жидкой эпоксидной смолой дано в табл. 3-24. При отверждении ангидридными отвердителями хлорированная смола приобретает хорошую стабильность и хорошие электрические свойства при температурах до 150° С. Другим видом негорючей эпоксидной смолы является смесь трифенилфосфата с обычной эпоксидной смолой [Л. 3-6]. Одна из рецептур предусматривает смешение 35 весовых частей трифенилфосфата со 100 весовыми частями смолы марки Araldite 6010. Эта смесь может храниться в течение по крайней мере 6 мес. В качестве отвердителя используется триэтилентетрамин (12 весовых частей). С этим отвердителем имеет жизнеспособность смесь (100 г) при комнатной температуре 30 мин. Приведем несколько имеющихся в продаже марок негорючих смол: Scotchcast R5019 (фирмы Minnesota Mining and Manufacturing Co.), Hysol 15-032 (Hysol Corp.) и Stycast 1231 (Emerson and Cuming Inc.). ЭПОКСИДНО-НОВОЛАЧНЫЕ СМОЛЫ Эпоксидно-новолачные смолы по сравнению с эпоксидными смолами обладают повышенными свойствами при повышенных температурах. Эпоксидно-новолачные смолы содержат в молекулярной цепи больше бензольных или фенольных колец. Считается поэтому, что они соединяют в себе хорошую нагревостойкость фенольных структур с реактивностью и. исключительной многосто- рОНностью Применения эпоксидных смол [Л. 6-171. .Помимо хорошей нагревостойкости, они обладают также большей реакционной способностью я взаимодействуют со всеми известными отвердителями и катализаторами эпоксидных смол. Так как средняя эпоксидная функциональность эпоксидно-новолачных смол больше трех, в их структуре легко образуются частые поперечные связи, что им обеспечивает в отвержденном состоянии более высокую теплостойкость, лучшую химостой-кость и лучшую адгезию, чем у эпоксидных смол на основе бисфенола А, у которых эпоксидная функциональность не достигает двух. Функциональность эпок-сидно-новолачной смолы D. Е. N438 (фирмы The Dow Chemical Co.;) в среднем 3,3 эпоксидных групп в молекуле, между тем как функциональность обычных эпоксидных смол не более 1,95. Частые поперечные связи, отвержденной эпоксидно-новолачной смолы обеспечивают исключительную стабильность механических свойств при повышенных температурах; этим расширяется область применения эпоксидных соединений. В дополнение к этому метиленовый мостик между феноль-ными кольцами термически очень стабилен. Эпоксидно-новолачная смола D. Е. N438 может быть представлена следующей схематической формулой, в которой величина п равна 1,6:  Ее можно сравнить со структурой эпоксидной смолы на основе бисфенола А, представленной на рис. 3-2. Свойства неотвержденных эпоксидно-новолачной и эпоксидно-бисфенольной смол сравниваются в табл. 3-25. Вязкость эпоксидно-новолачных смол может быть снижена несколькими способами: добавлением растворителей, маловязких смол, активных разбавителей или маловязких отвердителей или же нагревом. ОтвёрдйтеЛи, применяемые с обычными эпоксидными Смолами на основе бисфенола А, могут также быть использованы для эпоксидно-новолачных смол, так как реакция отверждения происходит по эпоксидным группам молекулы. Последующее отверждение (термообработка) обычно (Необходимо для получения оптимальных свойств эпоксидно-новолачных смол. Жизнеспособность эпоксидно-!НОВолач;ной смолы с некоторыми обычными отвердителями показана в табл. 3-26. Электроизоляционные свойства отвержденных эпоксидно-новолачной Таблица 3-25 Сравнительные свойства неотвержденных смол эпоксидно-новолачной D. Е. N.438 и бисфенольной D. Е. R. 331 (Dow Chemical Co.) [Л.3-17]

Метод Dow AS-EPR-A. Таблица 3-26 Время желатинизацин эпоксидно-новолачной смолы' с некоторыми отвердителями [Л. 3-17]

Смола D. Е. N. 438; испытания проведены иа образце весом 50 г. 1 ... 5 6 7 8 9 10 11 ... 40 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |