|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Желатинизация и растрескивание полиэфиров 1 ... 36 37 38 39 40

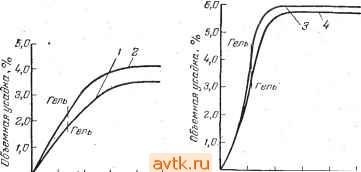

верждаемои аминами, приведен на рис. 16-Ь. На этом рисунке приведены два графика: зависимости температуры экзотермической реакции от времени и удельного сопротивления от времени. Необходимо отметить, что экзотермическая температура быстро поднимается до пикового значения и затем падает до нормальной. С другой стороны, удельное сопротивление сначала повышает. % to i to 270, 2U0 210 180 <<, о Й I tea I 80 30 0 0 . 50 too ISO 20O 2S0 Время, muk Рис. 13-5. Зависимость удельного сопротивления и экзотермической температуры от времени при отверждении эпоксидного компаунда аминами {Л. 13-4]. ся С началом процесса полимеризации, но при быстром подъеме экзотермической температуры снижается. Причиной этого является то, что удельное сопротивление представляет собой функцию как температуры, так и степени полимеризации. Таким образом, удельное сопротивление достигает наименьшего значения при максимальной температуре. После этой точки температура падает, а удельное сопротивление быстро растет до максимального значения, отвечающего отвержденному изделию.  Определение усадки во время отверждения. Другим переменным фактором, который часто вызывает растрескивание, является усадка, развивающаяся во время отверждения. Выше описывались способы определения усадки отвержденного изделия по отношению к залитому в форму жидкому компаунду с катализатором. Однако, по этим методам нельзя определить, как развивается усадка во время желатинизации и отверждения смолы. Это определение можно провести при помощи простого дилатометрического прибора, описанного в {Л. 18-5]. Дилатометр изготавливают приклеиванием градуированной пипетки на I мл к стеклянной капельнице с оттянутым концом, притертой к колбе (рис. 13-6). Прибор промывается и собирается на смазке для стеклянных кранов. Разделительных веществ не применяется. Это предотвращает удаление смолы из колбы и появление воздушных карманов, но заставляет каждый раз применять новую колбу. Смола, отвердитель и дилатометр выдерживаются при температуре испытания, после чего готовится приблизительно 100 г смеси смолы с отвердителем. Если при смешении выделяется заметное количество тепла, смола до смешения должна быть охла,ждена на 5° С ниже температуры испытаний. Смесь тщательно перемешивается мощной мешалкой в течение 1 мин и затем центрифугируется 2 мин при 2 000 об/мин для удаления воздуха. За начало опыта принимается время начала смешения. В колбу дилатометра отвешивается с точностью до 0,01 г около 20 г смеси. После этого колба дополняется до горлышка жидким минеральным маслом. Пипетка заполняется маслом до отметки 0,4 и В1ставляется в колбу. Заполненный прибор помещается в баню с постоянной температурой. Отсчет производится через 10 мин после начала опыта, так как при 25°С тепловое равновесие устанавливается приблизительно за это время. Рис. 13-6. Дилатометрический прибор для определения усадки смолы во время полимеризации .[Л. 13-5]. / - смола; 2- масло; 3 - клеевой шов; 4 - колба на 57,0 г; 5 - градуированная пипетка I мл.  200 300 iOO 500 Время, мин 6) 100 гоо 300 Coo soo Время, мин а) Рис. 13-7. Усадка эпоксидного компаунда, отвержденного алифатическими и ароматическими аминами, измеренная дилатометрическим способом. а - алифатические амины, 25° С; б - ароматические амины, 65 С [Л. 13-5]; / - триэтилентетрамин; 2 - диэтилентриамин; S - метафенилендиамин; 4 - отвердитель Z.  too 200 ЗОО Ш 500 Время, Мам Рис. 13-8. Измеренная дилатометрическим способом усадка при 65° С отвержденного третичными аминами эпоксидного компаунда [Л. 13-5]. / - отвердитель А; 2 - отвердитель D. Однако при 65° С равновесие может достигаться за иное время, несмотря на то, что весь прибор и материалы предварительно нагреваются до температуры испытаний. Усадочные кривые нескольких общеупотребительных эпоксидных систем, полученные дилатометрическим способом, показаны на рис. 13-7 и 13-8. Таблица 13-3 Воспроизводимость определения усадки по дилатометрическому способу [Л. 13-5]

Таблица 13-4 Сравнение усадки, определенной по изменению плотности И дилатометрическим способом [Л. 13-5]

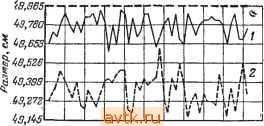

> Определение после отверждения 48 ч при 25° С для диэтилентриамина и триэтилентетрамина и после отаерждения 24 ч при 65° С для других систем. Отвердители D и Z выпускаются фирмой Shell Chemical Co. Для того чтобы исключить эффект теплового расширения при замере усадки во времени, необходимо поддерживать изотермические условия отверждения. Это обеспечивается отбором образца небольших размеров (во избежание экзотермического подъема температуры) и проведением испытаний в бане с постоянной темнерату^-рой. Лри этом, однако, точность замера будет пониженной из-за малого размера образцов. Воспроизводимость результатов измерений двух систем по этому способу приводится в табл. 13-3. В табл. 13-4 сравнены данные по усадке, полученные по способу измерения изменения плотности и по дилатометрическому способу. Образцы для опытов были отверждены одновременно в одной и той же бане. КОНТРОЛЬ готовых ПРОДУКТОВ Мерой действенности всех перечисленных выше видов контроля может служить степень, с которой конечный продукт удовлетворяет всем требованиям. Теоретически, если только изделие и технологический процесс разработаны .и если соблюдался производственный контроль, качество готового изделия должно лежать в пределах поставленных требований с учетом статистической обработки. гНедоумение начинается тогда, когда контроль свидетельствует, что как будто бы все в порядке, а готовый продукт не проходит по отдельным показателям. Часто может быть, что пониженные физико-механические и электрические свойства конечного продукта обусловлены совместным влиянием компонентов заливаемого узла и заливочными материалами. Так как эти слабые места могут быть в скрытом состоянии при эксплуатации в комнатных условиях, существенно подвергать контролю готовое изделие с тем, чтобы убедиться в его хорошем качестве. ) Кроме гарантирования качества конечного продукта, такой контроль может служить для обнаружения неправильности производственного контроля. Правильно проведенный анализ данных по контролю готовых изделий позволяет разработать наиболее правильную схему всех остальных видов контроля. Этой точкой зрения часто -пренебрегают, что приводит к потере времени и средств из-за ненадежной или слишком частой проверки. Важ- ность правильной регистрации и постоянного анализа контрольных данных трудно переоценить. Контроль качества. При определении качества залитых электронных изделий исходят из двух основных вопросов: 1. Хорошо ли выполняет заливочный материал физико-механические или электрические функции? 2. Удовлетворяет ли залитое изделие соответствующим техническим требованиям? Повреждение определяется по физическому или электрическому разрушению заливочного материала или залитого изделия. В случае заливки электрических схем (что, например, требуется для военных целей) испытание готовой продукции должно производиться непосредственно по соответствующим военным техническим условиям. Такой контроль может состоять из испытания на вибростойкость, тепловой удар, механический удар, влагостойкость или любых других испытаний, наиболее критических в данном случае. Возможно, что те виды контроля, которые являются критическими для одного изделия, не являются критическими для другого. Для того чтобы убедиться в том, что заливочный материал хорошо отвержден, может оказаться желательной проверка твердости. Для тех же целей может оказаться необходимым проверить сопротивление изоляции, что является существенно важным в ряде конструкций. Контроль размеров. Общим требованием для всех залитых электронных изделий является контроль размеров. Объем контроля зависит от вида смолы и других факторов, присущих данной системе. Размеры изделий из большинства материалов будут оставаться в пределах статистических допусков, если они основаны на достаточном числе опытных данных. Примеры контроля приведены на рис. 13-9. Следует обратить внимание на меньший разброс данных при использовании эпоксидных смол по сравнению с полиэфирными смолами. Здесь снова проявляется одно из преимуществ эпоксидных смол, заключающееся в небольшой усадке. В дополнение к данным контроля готового изделия сведения, подобные приведенным на рис. 13-9, помогают при конструировании форм. Тщательность контроля готовых изделий в большей степени зависит от требований к этим изделиям, чем от  Отдельные замеры Рис. 13-9. График разброса размеров электронных узлов, залитых полиэфирными и эпоксидным компаундом Б одной и той же форме {Л. 13-6]. Размеры формы 49,965 мм.\ I - эпоксидный компаунд; 2 - полиэфирный компаунд. применяемых материалов. Говорить о таком контроле более конкретно трудно, однако значение тщательности контроля как для потребителей, так и для поставщиков ч-отовой продукции не вызывает сомнений, у РЕГИСТРАЦИЯ РЕЗУЛЬТАТОВ КОНТРОЛЯ Без правильной регистрации результатов измерений польза от контроля в значительной степени снижается. Запись результатов выполняет двойную функцию: 1) обеспечивает постоянный анализ полученных данных как средство для рационализации контроля и 2) позволяет быстро сравнить данные контроля за любой интервал времени. При этом обеспечивается наглядная оценка наиболее важных направлений дальнейшей работы. Вообще говоря, запись должна быть по возможности более простой, чтобы обеспечивать быструю оценку данных. Типовая форма журнала контроля исходной смолы или готового компаунда показана на рис. 13-10. Для других видов контроля могут быть использованы такие же простые формы записи. Если данные объемисты, то следует предпочесть графическую форму типа показанной на рис. 13-9. Для того чтобы записи были наиболее эффективны, их следует производить по мере накопления данных, а не в один прием. Во многих случаях очень хорошо, зарекомендовал себя способ, по которому контрольные карты находятся на наиболее ответственных участках производственного процесса. Упрощенные кон- грольные карты, расположенные по ходу технологического процесса, могут отражать эффективность работы производственного участка. Кроме того, если результаты работы будут наглядны и доступны для всех, кто проходит мимо, это послужит стимулом для того, чтобы на данном производственном участке технологический процесс был под контролем. Таким образом, карты будут служить хорошим средством для оценки контроля.

Рис. 13-10. Типовая контрольная карта для исходной смолы или готового компаунда {Л. 13-2]. / - дата испытания; 2 - дата получения на предприятии; 3 - дата изготовления поставщиком; 4 - номер партии; 5 - вязкость, спз, при 25° С; б - время желатинизации, мин; 7 - пиковая температура экзотермической реакции, °С; 8 - время достижения пиковой температуры; 9 твердость; 10 - примечания. Важным фактором, касающимся регистрации результатов, является правильная передача данных в упрощенной форме. Дубликаты контрольных данных должны направляться в технологический и производственный отделы и в отдел технического контроля с тем, чтобы в каждом из них были видны слабые места производства и чтобы соответствующие сотрудники знали, что надо делать. Хорошо иметь специального контролера ОТК или другого сотрудника, который регулярно анализировал бы зарегистрированные контрольные данные и обращал внимание специалистов на возникающие проблемы с целью их быстрейшего разрешения. Это особенно важно в связи с тем, что сотрудникам или целым группам или отделам легко пройти мимо недостатков, если за них отвечают другие лица. Таким образом, дополнительно к правильной записи результатов хорошему производственному контролю способствуют правильная информация и энергичное распространение полученных данных. ЛИТЕРАТУРА 1-1. Javitz, Cast Resin Embedments of Circuit Subunits and Components, Electrical Manufacturing, September, 1951. К ГЛ. 2 2-1. Plastics Properties Chart, Modem Plastics Encyclopedia, Plastics Catalogue Corp., 1Ш. * 2-2. Allied Chemical and Dye Corp., National Aniline Div., Composition and Utilization of Polyesters. 2-3. Harper, Application of Polyester and Epoxy Resins, Plastics Industry, June 1956. 2-4. Bjorksten, Tovey, Harker, Henning, Polyesters and Their Applications, Reinhold Publishing Corp., New York, 1956. 2-5. С a 11 i n a n. Curing Resins through Radiation, Electronic Equipment Engineering, July 1956. 2-6. Rohm and Haas Co., iResinous Products Div., Resin Review, January 1954. 2-7. Westinghouse Electric Corp., Micarta Div., Fostercast 17 Casting Resin, Fostercast 26 Casting Resin. 2-8. The Acme Wire Co., Acme Compounds. К гл. 3 3-1. Таблица свойств термореактивных пластмасс. Modern Plastics Encyclopedia, Plastics Catalogue Corp., 1959. 3-2. Firth, Potting and Encapsulation, Modern Plastics, April 1956. 3-.3. Swackhamer, Epoxy iResins, Modern Plastics Encyclopedia, Plastics Catalogue Corp., 4955; Pitt, Epoxy Resins, Modern Plastics Encyclopedia, Plastics Catalogue Corp., 1959. 3-4. Jones-Dabney Co., технический бюллетень Epoxy Resins for Plastics. 3-5. Shell Chemical Corp., технический бюллетень Ероп 828. 3-6. Ciba Products Corp., Plastics Div., инструкция R/265 H-7. 3-6a. Fisch, Hofmann and К о s к i к a 11 i o. The Curing Mechanism of Epoxy Pesins, Proceedings, Symposium of British Society of Chemical Industry, April, 1956. 3-7. Lee and Neville, Epoxy Resins, McGraw-Hill Book Co., Inc., New York, 1957. 1 ... 36 37 38 39 40 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |