|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Желатинизация и растрескивание полиэфиров 1 ... 34 35 36 37 38 39 40 Y ОРГАНИЗАЦИЯ КОНТРОЛЯ Контроль должен быть хорошо спланирован и йргй-кизован. Хорошо организованная контрольная сеть должна охватывать следующие четыре категории: 1. Контроль материалов. Этот контроль включает наиболее важные для данной операции физические и химические испытания. Хотя относительная важность различных испытаний может колебаться от операции к операции, определенные свойства материалов являются важными почти для всех операций. В качестве приме, ров можно назвать вязкость, экзотермические характеристики, усадку, твердость и электрическую прочность. Контролируются как поступающее в производство сырье, так и компаунды, полученные из этого сырья. Кроме того, периодически контроль должен охватывать длительно хранящиеся материалы, особенно если они подвержены в процессе хранения ухудшению. 2. Контроль оборудования. Сюда входит проверка основных узлов технологического оборудования, инструмента и испытательных приборов. Такай проверка должна совмещаться с программой периодического калибрования. 3. Контроль технологического процесса. Важно время от времени проверять соответствие технологического процесса регламенту, для того чтобы быть уверенным в том, что последний соблюдается.ЙСюда же относится периодическая проверка рабочих, выполняющих соответственные операции в цехе, для изучения того, насколько хорошо они обучены и насколько ответственно производят взвешивание и замеры, выполняют другие порученные им работы. Хотя такой контроль является наиболее щепетильным, он имеет очень большое значение. Независимо от того, насколько хорошо производятся все остальные виды контроля, ошибки рабочего могут привести к непоправимым последствиям. Лучшие результаты при выполнении этого вида контроля можно получить в виде помощи рабочим, а не лроверки их. ЩКонтроль готовых изделий. Контроль готовых изделий включает все виды контроля, необходимые для проверки того, насколько изделие удовлетворяет чертежам и всем пунктам технических условий. По эффективности проверка качества конечного продукта является очень хорошим мерилом правильности всех остальных ёидоё контроля. Если дефекты готовогб ийДёлия бчёмь малы, то, следовательно, все остальные виды контроля выполняются очень хорошо. Если, с другой стороны, дефекты существенны, это является следствием недостаточного контроля на других участках. Важность точных записей нельзя переоценить.(Невозможно вспомнить многочисленные данные без соответствующих записей, и т(чно так же невозможно без записей их передать. , -щС организационной точки зрения при установлении сети производственного контроля необходимо продумать конкретно его выполнение. Ясно, что очень важно записать все виды контроля в контрольные карты и передать их непосредственно на различные участки технологического процесса.*:На практике часто бывает, что на одном участке технологического процесса считают, что ответственным за выполнение контрольных операций является другой участок. Хорошо составленные и правильно переданные схемы контроля будут в этом отношении исключать много проблем, которые возникают при отсутствии таких предосторожностей. * Кроме того, в этом случае сводятся к минимуму горячие опоры, обычно возникающие как следствие неправильного распределения ответственности. Вообще говоря, желательно иметь группу контроля качества, руководящую контролем технологического процесса. Контроль должен являться следствием коллективных усилий группы контроля качества, технического отдела и цеховых работников. Правильным взглядом является представление, что хороший контроль помогает производственному процессу, а не тормозит ;его. $>Контрольная проверка должна проводиться двумя путями. Во-первых, следует определить контрольную сеть так, чтобы с определенной частотой в наиболее важных местах технологического процесса проверялись материалы, оборудование, соблюдё-ние регламента и готовое изделие. Вся полученная информация должна заноситься в специальные карты, которые легко поддаются анализу, причем копии этих карт направляются соответствующим специалистам. Кроме того, инспектор качества должен проводить так называемую патрульную инспекцию, во время которой он не должен быть связан упомянутой выше контрольной сетью и проведением испытаний в определенные моменты. Он должен по случайному признаку контролировать все точки, вошедшие в контрольную сеть, плюс точки, где могут возникнуть ошибки из-за рабочих и т. д. и которые не вошли в указанную спецификацию, f Частота проверки, разумеется, меняется в зависимости от контролируемой операции. Однако желательно, особенно на первых порах, проверить 2 раза. После того как контроль будет проводиться в течение недель или месяцев, станет совершенно ясно, какие переменные факторы меняются чаще, а какие реже. Эти данные могут затем послужить основанием для выбора образцов для испытаний и установления частоты контролирования.. В конце концов может оказаться, что для того чтобы технологический процесс не нарушался, проверку можно производить совсем не так часто|Кроме того, может быть сокращен план отбора образцов. Какой бы план ни был введен, его следует выполнять, ибо часто, как только получаются хорошие результаты, о контроле забывают. Пренебрежение контролем может повести к появлению существенных затруднений, которые с трудом поддаются анализу и исправлению и поэтому серьезно влияют на технологический процесс и качество готовых изделий. --- КОНТРОЛЬ ИСХОДНЫХ СМОЛ Испытания, описанные в этом разделе, наиболее часто применяются для контроля материалов, используемых при заливке электронного оборудования. . Вязкость. Этот критерий является одним из наиболее часто используемых, так как по вязкости можно судить о текучести смол или заливочных компаундов. Текучесть является очень важным свойством ввиду того, что при заливке не применяется высоких давлений. Благодаря этому особо важное значение приобретает способность компаунда течь и пропитывать при атмосферном или немного повышенном давлении, f Вязкость- можно рассматривать как меру внутреннего трения,жидкости или как сопротивления движению жидкости. . УЕсли вязкость слишком велика, компаунд плохо затекает вокруг заливаемых деталей, что в итоге приводит к появлению внутренних раковин.Высоковяз- кие смолы слишком густы для того, чтобы хорошо ваку-умироваться, что в свою очередь приводит к образованию раковин. \С другой стороны слишком малая вязкость смол приводит к затруднениям, возникающим из-за утечки смолы из отверстий в форме или кожухе. Таким образом, для заливки, герметизации и пропитки существует оптимальный диапазон вязкости. Например, для пропитки желательна очень малая вязкость (1 пз или менее), так как сплошная пропитка требует применения вакуума. Сплошная пропитка очень затрудняется или становится совсем невозможной при повышении вязкости. Об1лчно очень хорошо осуществляется пропитка материалом с вязкостью 0,5-1 пз. Практически пропитку можно часто производить, если вязкость много выше (до 10 пз или около того). Однако повышение вязкости приводит к увеличению продолжительности цикла и требованию более высокого вакуума для сплошной пропитки без включения пузырьков воздуха. \\! Для целей заливки нижних пределов вязкости не существует, если форма и емкости достаточно герметичны, чтобы предотвратить утечку. Однако часто, если пропитка не производится и заливаемые детали герметизируются недостаточно тщательно, лучшие результаты при заливке показывают материалы с вязкостью в пределах 10-50 пз. С другой стороны, при герметизации с пом )щью покрытий требуются тиксотропные материалы с очень большой вязкостью, так как в этом случае деталь погружается в компаунд, после чего деталь с нанесенным покрытием отверждается без применения формы или емкости. Следовательно, покрытие не должно стекать во время операций отверждения. Другими словами, вязкость должна быть очень велика, причем материал должен обладать тиксотропными свойствами. \ Существует много приборов для измерения и контроля вязкости заливочных, герметизирующих и пропиточных материалов. Одним из широко используемых приборов является вискозиметр Брукфильда.\Прин1Цип его работы весьма прост. Момент вращения- f)OTopa, вращающегося с постоянной скоростью, замеряется при помощи калиброванной пружины. Прибор поставляется с набором роторов различных размеров, причем скорость их вращений Может быть различной. Изменение размеров роторов и скорости позволяет определять вязкость в очень широких пределах: от очень жидких герметизирующих материалов до очень густых заливочных. Кроме того, может замеряться и контролироваться вязкость материалов, не подчиняющихся ньютоновскому закону вязкости, например тиксотропных герметизирующих компаундов. Вискозиметр Брукфильда градуирован в сантипуазах. Переход от сантипуазов к значениям вязкости, получаемым на других приборах, показан на рис. 13-1. Определение вязкости может быть произведено за несколько секунд, причем воспроизводимость результатов вполне удовлетворительная, если опыт повторяется с тем же ротором, при одинаковой скорости и на том же материале. Однако методику испытаний необходимо стандартизировать на основании опытных данных для того или иного материала, так как при различных роторах и скоростях будут получаться различные отсчеты. Примеры колебаний такого рода приведены в табл. 13-1. Таблица 13-1 Влияние условий работы вискозиметра на определение вязкости [Л. 13-2]

Различные условия работы заключаются в подборе различных роторов и скоростей их вращения для определения вязкости. Использовался один прибор, причем прочие характеристики были постоянные. Вязкость также выражается часто в сантистоксах. Число сантистоксов - это кинематическая вязкость, измеренная в стоксах, - отношение абсолютной (динамической) вязкости, измеренной в пуазах, к плотности испытываемой жидкости в граммах на кубический сан- тиметр {г/см). T-f- so -I- SO -I- wo ISS 200 -I- 125 -I- ISO -I- 500 -I- IZSO -1- 12.5 -1- 50 -Г Градусы днЕлера Секунды по Воронне Форда 3 Свннндыпо Воронне Фордам гарднер-Илльдт.гб С* -п i i i i i-1 -i i I Ml-I-I-1-I-i-Г ЛЗМ Гарднер литограф- JJ ООО 00 ИЦан-Миказль мобштиметр ЮОг, 20см Парлин 7 Парпиню Парлин 15 Парлин го Pratt в Lambert Редвуд стандартный Сэйболт <Рурол ггв 250 J75 и 1500 50 -г- 75 -г- 150 -I- гоо zso 37,5 7.S -I- 50 -I- т 10 12, 17.5 го BZi6 Z7,S 5 -Г 250 500 -г 50 7501000 IZSO 1500 -I I I I гооо -I- zsoo -I- Сэйболт универсальный Вестингауд брунфильд, спз* KpeS-Стормер Цилиндр Стормера Ю (ISO г)* f~ 500- 100 -I- . 150 гоо 1000 1500 2500- 3000 100 -Г 175 -I- 10 SO 100 tfOO £диницй вязкости О ..I 1.1 I i, I I i I I I I I I I i i I i I I i I i I 1 i ? 3 5 ff Рис. 13-1. Таблица перевода Пользуйтесь шкалой единицы вязкости наверху и внизу. Шкалы с отметкой лютная вязкость) по шкалам единицы вязкости . По всем остальный шкалам ле единицы вязкости прн этом получается вязкость в стоксах (кинематическая жить кинематическую вязкость в стоксах иа плотность в граммах на кубический вода абсолютной вязкости в кинематическую разделите абсолютную вязкость в екая вязкость получается в стоксах. Переход от одной шкалы к другой, за ис одинаковых

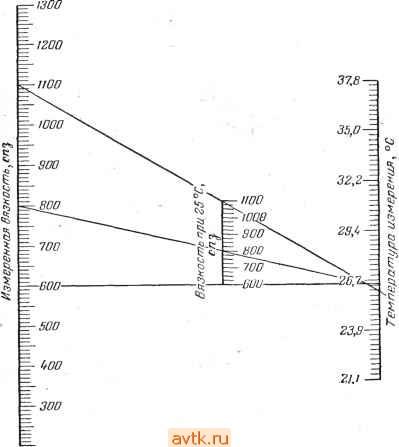

значений вязкости [Л. 13-3]. n!Svo S? непосредственно переводить в пуазы (абсо- вязко^ь! Лля прп.я ° Роизведен непосредственно, а на шка- SMeTD &Г^ппи5емяй^ * вязкости в абсолютную следует умно-сантиметр 1г/сл ), причем абсолютная вязкость получается в пуазах- для пеое- к~н ем шкаГгя; \е?Г = Ч'бическнй сантиметр, причем кинема? ?е-темп1ратТрах Гарднера-Хольдта и Гарднера литографского, производится при Фактором, который сильно влияет на вязкость, является температура. При регистрации результатов определения вязкости всегда необходимо записывать, при какой температуре производилось измерение. Если, как это происходит во многих производственных процессах, отсчет температуры затруднен, измеренная вязкость приводится к стандартной температуре (25° С) при помощи кривых вязкость - температур а (см. рис. 3-1) или номограммы, например типа показанной на рис. 13-2. Для некоторых сл{ол важным фактором, влияющим на вязкость, является время. Срок хранения ряда смол ограничивается несколькими неделями, если только температуру хранения не поддерживать на достаточно низком уровне. Особенно это проявляется для многих полиэфиров. Так как вязкость повышается по мере полимеризации, измерение вязкости, используется для определения степени изменения качества материала в процессе хранения. Повышение вязкости свидетельствует о частичном химическом изменении смолы из-за преждевременной полимеризации. Если использовать такую смолу, это может привести к конечному материалу пониженного качества. Экзотермические свойства. Все синтетические смолы, применяемые для заливки, герметизации и пропитки, характеризуются экзотермической реакцией, так что в результате реакции отверждения выделяется тепло. Экзотермические свойства данной системы являются весьма важным показателем и должны контролироваться. Обычно для контроля экзотермических свойств используются три величины: время желатинизацин, пиковая экзотермическая температура и время достижения пиковой экзотермической температуры. Для каждой системы смола - отвердитель эти факторы имеют определенное значение и получаются из простой графиче- . ской зависимости экзотермической температуры от времени. Типичная экзотермическая кривая для полиэфирной смолы показана на рис. 13-3. Хотя практически кривые будут значительно изменяться от системы к системе, кривые для одной системы должны точно воспроизводиться и, следовательно, служить средством хорошего контроля.  Рис. 13-2. Номограмма вязкость - температура для обычной полиэфирной смолы. Соедините прямой линией точку измеренной вязкости на левой шкале и точку температуры измерения на правой шкале и прочтите вязкость при 25° С на средней шкале JJI. 13-2]. Пиковая экзотермическая температура и время ее достижения видны из рис. ,13-3. Временем желатинизации обычно считается интервал от достижения температуры 65,5° С (150 F) до времени, при котором экзотермическая температура на 5,56° С (10° F) превышает тем- пературу окружающей среды, как это показано на графике. Причина, почему отсчет начинается от температуры 65,5° С, а не от времени смешения смолы и отвердителя, заключается в том, что практически не всегда возможно иметь температуру ингредиентов точно одну и ту же в начале реакции, т. е. во время их смешения, и сразу после этого. Поэтому, если отсчет времени начинается при температуре экзотермической реакции 176,7 121,1 33,3 65,5 О

65,5° С, обеспечивается общая база измерения времени желатинизацин, при которой обеспечивается лучшая воспроизводимость. Желатинизация обычно наблюдается при времени экзотермической реакции, отвечающей температуре, лишь незначительно превышающей исходную температуру. Из кривой можно сделать вывод, что экзотермическая температура растет значительно сильнее после желатинизацин, чем до нее. Так как обычно желательно проводить предварительные контрольные испытания в относительно короткие сроки, для таких опытов можно использовать систему с более активным катализатором, чем применяемый нормально. Обычно, если смола с таким быстродействующим катализатором дает воспроизводимые результаты, такая же воспроизводимость будет получаться и с медленнодействующим катализатором. Например, кривая на рис. 13-3 отвечает катализатору - перекиси бензола. Для практических целей может быть использован гораздо менее активный катализатор или более длительный цикл отверждения. Желательно проверять как смолу в качестве исходного материала, так и отверждение смолы в компаунде в реальном технологическом процессе. 2 3 4 5 Время, мин Рис. 13-3. Кривая экзотермической реакции типичной полиэфирной смолы [Л. 13-2]. 1 ... 34 35 36 37 38 39 40 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |