|

|

|

Разделы

Публикации

Популярные

Новые

|

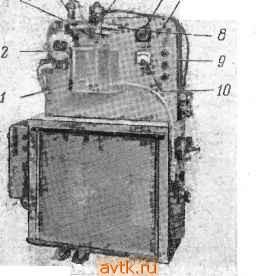

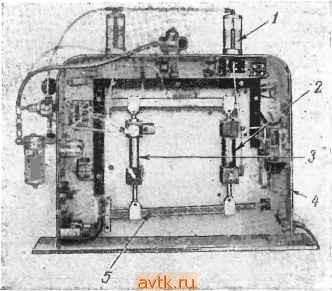

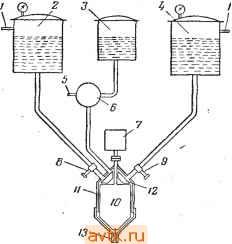

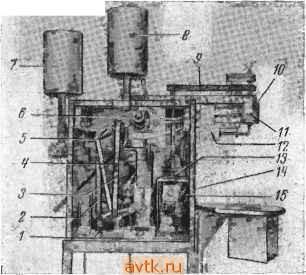

Главная » Желатинизация и растрескивание полиэфиров 1 ... 33 34 35 36 37 38 39 40 ияет относительный вытесняемый объем и соответственно соотношение смолы и отвердителя во время смешения. В процессе работы (всасывания) отвердитель поступает В один из цилиндров. Из этого цилиндра отвердитель одновременно со смолой или компаундом принуди-  Рис. 12-9. Вид спереди установки Automatic Process Control Co. для автоматического дозирования, смешения и подачи компаунда с отвердителем. 1 - вакуумная камера для заливки; 2 - узел с гибкой диафрагмой; 3 - линия подачи смолы; 4 -резервуар с маслом для диафрагменного насоса; 5-камера для смешения (пневматическим способом) и подачи компаунда; 6 - таймер; 7 - пусковые кнопки; 8 - лниня подачи отвердителя; 9 - регулировка нагрева; /О - температурный индикатор. тельно поступает в смеситель и камеры подачи. Уникальный насос с гибкой мембраной, использованный в настоящей машине, сводит к минимуму проблему износа насосов жидкими смолами, содержащими абразивные компоненты. Гибкая мембрана разделяет цилиндрический резервуар на две части, на каждую из которых дей- ствует насос. Нагретый компаунд под давлением поступает в одну часть резервуара, а низковязкое масло - в другую. Линия для масла соединена с дозирующими  Рис. 12-10. Вид сзади установки Automatic Process Control Co. / - резервуар с маслом для диафрагменного насоса; 2 - цилиндр Дозирования смолы; 3 - цилиндр дозирования отвердителя; 4 - регулируемый выключатель длительности цикла; 5 - штанга с передвижными держателями цилиндров. цилиндрами. Во время цикла подачи определенный объем масла поступает из цилиндра в резервуар, принуждая мембрану изгибаться наружу; при этом компаунд нагнетается в смесительную и подающую камеры. СИСТЕМА HULL-STANDARD CORP. Вместо принципа принудительного вытеснения в этой машине используются находящиеся под давлением емкости, из которых компоненты под регулируемым давлением поступают через микрометрические дозирующие клапаны [Л. 12-5]. Такой способ позволяет осуществлять непрерывную подачу катализированного компаунда.   Рис. 12-11. Схема установки Hull-Standard Corp. для смешения, дозирования и подачи компаунда [Л. 12-5]. I - воздух под давлением 0-3,5 кГ/см; 2 - смола и наполнитель; 3 - растворитель; 4 - отвердитель; 5 - воздух; 6 - ручной вентиль для подачи растворителя с целью промывки оборудования; 7 - двигатель смесителя; 8 - микрометрический дозировочный клапан для смолы; 9 - микрометрический дозировочный клапан для отвердителя; 10 - смесительная камера с мешалкой; II - смесительная и подающая головка (подающий клапан - ручной или электромагнитный); /5 - сдвигающийся клапан для подачи компаунда; 13 - сменное сопло. Рис. 12-12. Установка Hull-Standard Corp. для автоматического дозирования, смешения и подачи катализированных компаундов или смол под давлением с помощью микрометрических клапанов. Величина подачи по желанию регулируется для каждого цикла нажимом на педаль. Так как подача материалов осуществляется непрерывно, в данном случае отсутствует время для вторичного наполнения, которое необходимо при работе по принципу принудительного вытеснения. Соотношение смолы и отвердителя устанавливается при помощи микрометрических клапанов и регулирования давления. Схема такого устройства приводится на рис. 12-11. Общий вид устройства приводится на рис. ,12-12. СИСТЕМА И. V. HARDMAN СО. В данной системе [Л. 12-6] в противоположность другим не применяются насосы принудительного' вытеснения, мембраны или подача под давлением. Вместо этого в машинах Hardman типа 500 применяются для дозирования компонентов шестеренчатые насосы. Это позво-*ляет обеспечить более высокую производительность и дает возможность работать даже со смолами очень высокой вязкости (до 1 ООО пз) без затраты времени для повторного заполнения при использовании системы с принудительным вытеснением. Кроме того, в установке с шестеренчатыми насосами не требуется вспомогательных клапанов. Очистка лучше производится смолой без отвердителя, чем растворителем. Система Hardman типа 500 обеспечивает прерывистую подачу смешанных материалов. После каждого нажима на кнопку .или ножной выключатель точно отмеренные порции смолы и отвердителя подаются в смеситель. Затем насос автоматически подает новые порции материалов. При нажатой кнопке (непрерывная работа) насос подает 72 порции в минуту. На нагнетательном сопле после каждого цикла остается очень мало отходов материала, что делает эту систему идеальной для прерывистой подачи заливочных компаундов на сборочную линию, если допускается непрерывная работа насосов. Для заливки форм большого размера пусковые выключатели могут быть устроены таким образом, что при одном нажиме подаются две или более порции материалов. Объем каждой порции регулируется простым оборотом винта. На рис. 12-13 показан принцип работы одной из описываемых установок. Сообщается, что шестеренчатые насосы подвержены сильному износу, если перекачиваются компаунды с большим содержанием таких абразивных наполнителей, как двуокиси  Рис. 12-13. Установка Н. V. Hardman Со. для автоматического дозирования, смешения и подачи катализированных компаундов или смол с помощью шестеренчатого насоса. / - установка соотношения компонентов: 2 - установка объема компаунда; 3 -двига ель 60 гц, П5 е, 0,187 кет; 4 - литая алюминиевая станина; 5 - шестеренчатый насос для смолы; 6 - шестеренчатый насос для отвердителя; 7 - стальной резервуар для смолы; 8 - стальной резервуар для отвердителя; 9 -при одной ремень для смесителя; смеситель; проходной клапан; 12 - точный отсекатель; 13 - двигатель 0.187 кет для привода мешалки; 14 - подключение ножного выключателя; /5 - электрические приборы. кремния ИЛИ алюминия [Л. 12-6]. Однако установлено, что износ возрастает по линейному закону, что позволяет составить точное расписание ремонта насосов. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ В процессе изучения различного оборудования и полученной о нем информации каждый потеиццальный потребитель должен получать ответ на вопрос: в какой степени данное оборудование подходит для тех или иных целей. По. отдельным пунктам оно иногда может и не подходить. Важнейшие пункты содержат следую-щ.ие вопросы: 1. Все ли материалы, использованные в данной машине, инертны по отношению к смоле, наполнителю и системе отвердителей, которые будут применяться? Это распространяется и на металлические части, например диафрагмы и т. д. В частности, в тех случаях, где при-.меняются перекисные катализаторы, может потребоваться полиэтилен или тефлон. Все сомнения должны быть разрешены до того, как машина будет установлена. 2. Снабжена ли машина приспособлениями для предотвращения образования козла (отверждение компаунда в машине)? 3. Может ли система быть быстро очищена в случае каких-либо затруднений? 4. Имеются ли на машине фильтры для предотвращения попадания в компаунд частиц грязи от запорных клапанов и т. д.? 5. Насколько серьезны затруднения, связанные с износом машины, в случае применения абразивных наполнителей? 6. Будут ли колебания вязкости компаунда вызывать колебания дозировки и в положительном случае каким образом это будет компенсироваться? 7. В случае использования воздушного давления - достаточно ли хорошо уплотнены все линии, во избежание потери воздуха? Если требуется точное регулирование давления, то допускает ли машина такую регулировку? 8. Можно ли в случае необходимости достаточно просто удалить компаунд из системы без того, чтобы П(ропускатъ ©го через все узлы? 9. Снабжена ли машина устройствами для регулирования температуры и соответствующими измерительными приборами? 10. Позволяет ли машина без затруднений контролировать точность дозирования? И. Имеется ли на машине расходомер для быстрого определения засорения? 12. Может ли обслуживать машину малоквалифицированный рабочий или ее поддерживание в рабочем состоянии является серьезной проблемой?. 13. Представляет ли Доставщик оборудования хорошие чертежи и обеспечивает ли он обслуживание машины? 14. Можно ли варьировать дозировку компонентов? 15. Обеспечивается ли для различных целей изменение скорости подачи и объема подаваемого компаунда? 16. Непрерывным или периодическим способом производится подача материалов? В какой степени (при периодическом способе) зависит время перезарядки от вязкости компаунда? Если такая зависимость существует, не будет ли замедляться время операции? 17. Обеспечивается ли в смесителе равномерное и полное смешение? Разумеется, возникают и другие вопросы, которые 3 тех или иных случаях будут иметь решающее значение. Необходимо, однако, предупредить, чтобы к оборудованию не предъявлялось слишком много требований, так как при этом обычно соответственно возрастает его стоимость, а также стоимость его эксплуатации. КАМЕРЫ ДЛЯ ОТВЕРЖДЕНИЯ Хотя для отверждения заливочных компаундов продолжают преобладать камеры периодического действия, во многих случаях применяются камеры с конвейерами. Выбор тех или иных камер в известной степени зависит' от конкретных условий. Тем не менее существует ряд факторов, которые следует учитывать при выборе камер. Так, следует рассматривать конвейеризированные камеры в сравнении с автоматически действующими камерами периодического действия. Во многих случаях может оказаться, что камеры первого типа не так дороги, как это представляется с первого взгляда, особенно если сравнивать их стоимость с ценой больших камер периодического Действия. Фактором, диктующим выбор камеры, является цикл отверждения. Если время отверждения очень велико, требуется очень длинная и очень большая конвейеризованная камера. Размер такой камеры может быть сведен к минимуму применением возможно меньшей скорости ленточного транспортера; ограничивает это обычно только технические возможности. Кроме того, в этом случае нельзя осуществить цикл отверждения любой длительности, если это окажется крайне необходимо. Например, при времени отверждения 4 ч длина камеры с конвейером составит 3-3,6 ж, даже при скорости настолько незначительной, что ее трудно заметить простым глазом. Следовательно, при времени отверждения 12 или 24 ч длина камер такого типа будет практически слишком велика. Производительность камер является важным фактором для камер как периодического, так и непрерывного действия. Если для отверждения используется периодический способ, то длительный цикл отверждения приводит к необходимости иметь камеры больших размеров или в большем числе. В связи с этим лучшим способом для определения экономичности отверждения является определение производительности й сравнение стоимости камер двух типов. Если существенное значение имеет вопрос производственных площадей, то конвейеризированные камеры обычно невыгодны, так как камеры периодического действия больше развиты в высоту, в то время как камеры непрерывного действия больше вытянуты в длину. Следует, однако, иметь в виду, что это не обязательно, так как могут быть другие конструктивные решения. Несмотря на все сказанное выше, камеры непрерывного действия имеют преимущества по сравнению с камерами периодического действия. Например, камера непрерывного действия .может быть смонтирована вплотную к установкам, где происходит заливка форм и где происходят удаление изделия из формы и его отделка. При этом камера не только служит для отверждения компаунда, но и обеспечивает транспортировку; это позволяет исключить захламление рабочих мест ручными приспособлениями для транспортировки. Фото типичной камеры непрерывного типа - см. рис. 12-14. Как в случае периодических камер, так и в случае камер непрерывного действия постоянство температуры обеспечивает - циркуляция горячего воздуха. Равномерный нагрев, как правило, очень важен, так как в противном случае полимеризация компаунда в данном изделии может идти с различной скоростью. Результатом могут явиться раковины или другие дефекты поверхности. Циркулирующий воздух может нагреваться электрическим или паровым обогревателем. Иногда считается, что лучше применять паровой обогрев из-за меньшей опасности воспламенения лароб компонентов компаунда. Тем н^ менее электрический обогрев обычно более прост, дает большую равномерность и весьма успешно применяется во многих случаях. Разумеется, в любом случае камеры должны быть снабжены устройством, для регулирования температуры и термометрами-самописцами. Запись на графиках зависимости температуры от времени позволит изучать колебания температуры в процессе отверждения и разрешать возникшие при этом проблемы.  Рис. 12-14. Типовая печь непрерывного действия с конвейером, применяемая для заливки электронного оборудования. Если применяются камеры непрерывного действия, лучше, чтобы конвейер был сетчатого типа или в виде рольганга, а не ленточного типа, так как ленточный конвейер может теплоизолировать основание изделия, транспортируемого через камеру. В результате это может привести к созданию перепада температур и различной скорости отверждения со всеми неприятностями, о которых уже упоминалось выше. Кроме того, если компаунд попадет на ленточные конвейеры, что часто случается, они с трудом подвергаются очистке. Поэтому как с точки зрения теплопередачи, так и с точки зрения ухода за оборудованием рольганги или сетчатые конвейеры лучше ленточных конвейеров. ГЛАВА ТРИНАДЦАТАЯ ПРОИЗВОДСТВЕННЫЙ КОНТРОЛЬ ПРИ ЗАЛИВКЕ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ Как и все производственные процессы, процессы заливки, герметизации и пропитки электронного оборудования требуют хорошо продуманного проивводственного контроля для того, чтобы обеспечить оптимальный ход технологического процесса. Фактически указанные процессы требуют более тщательного контроля, чем некоторые операции по механической обработке, так как заливочные и тому подобные процессы гораздо менее автоматизированы, чем большинство процессов механической обработки.. На правильное проведение заливки, гермети-зиции и пропитки влияет гораздо больше переменных факторов, чем на операции механической обработки. Кроме того, недостаток механизации ведет к увеличению влияния человека на технологический процесс. /Необходимо отметить, что в большинстве случаев заливке подвергается очень дорогое электронное оборудование, которое обычно нельзя вновь использовать .при плохой заливке. Эти экономические соображения должны лежать в основе контроля.;Хотя стоимость заливочных материалов обычно низка'по сравнению со стоимостью дорогого электронного оборудования и труда, потраченного на его сборку, плохой контроль заливочных материалов или процессов их приготовления и.примене-ния может привести в результате к браку весьма дорогостоящего конечного изделия. Отсюда видно, что хороший производственный контроль очень важен. \ Очевидно, весьма логично, чтобы соответствующий контроль был введен и неуклонно соблюдался. Однако при выполнении очень большого числа операций, включая заливку, герметизацию и пропитку, правильным контролем часто пренебрегают. Очень часто установление и соблюдение хорошей схемы контроля связано с преодолением препятствий. Успешное решение этой проблемы может быть достигнуто только при полном сотрудничестве всех служб данного предприятия. Важность такого контроля трудно переоценить. Каждый, кто убеждался, как хороший контроль повышает производительность, снижает стоимость и повышает эффективность процесса, подтвердит это. 1 ... 33 34 35 36 37 38 39 40 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |