|

|

|

Разделы

Публикации

Популярные

Новые

|

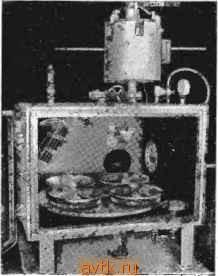

Главная » Желатинизация и растрескивание полиэфиров 1 ... 32 33 34 35 36 37 38 ... 40 ние под давлением. Этот способ требует наличия баков для давления, но исключает проблемы, возникающие при применении насосов. Для перемещения эпоксидных смол хорошие результаты дают воздушные насосы, так как эти смолы не так легко желатинизируются, как полиэфиры. Расстояние, на которое происходит перемеп^е-ние, должно быть, по возможности, более коротким, так как трубопроводы забиваются зажелатинизированной смолой столь же легко, как и емкости для хранения. Таким образом, при конструировании линии транспортировки необходимо учитывать те же самые общие соображения, что и при конструировании хранилищ, с дополнительным условием, заключающимся в том, что расстояние, на которое происходит перемещение, должно быть возможно короче. ОБОРУДОВАНИЕ ДЛЯ ВАКУУМНОЙ ЗАЛИВКИ При заливке электронного оборудования всегда желательно, а часто и необходимо удалить весь воздух из компаунда перед тем, как использовать его для заливки. Это вызывается, с одной стороны, тем, что воздух в компаунде может быть причиной низкой электрической прочности и, таким образом, причиной развития пробоя в случае применения изделий при высоких напряжениях. С другой стороны, во всех случаях воздух в компаунде является источником пустот и раков'ин на поверхности готовой детали, что ухудшает внешний вид и может привести к необходимости ремонта. Для того чтобы преодолеть эти недостатки, было проделано много работ по разработке оборудования, которое обеспечивало бы отсутствие воздуха в компаунде во время заливки. Основные этапы вакуумной заливки показаны на рис. 12-2. Один из наиболее показательных типов промышленного оборудования для вакуумной заливки поставляется фирмой Hull-Standard Corp. При работе на этом оборудовании компаунд помещается в верхний бачок, а заливаемые изделия - в нижнюю камеру (рис. 12-3). Затем дверцы и крышки закрываются и система вакуумируется. Скорость вакуумирования в верхней камере контролируется оператором, который наблюдает через смотровое стекло в крышке за обезгажива-нием материала. Если пузырьки перестали появляться. оператор может считать, что компаунд полностью свободен от включенного воздуха. Необходимо принимать меры предосторожности при регулировании вакуума, чтобы пониженное давление было не ниже упругости паров составных частей компаунда. Во время обезгаживания нижняя камера также вакуу-мируется, а заливаемые изделия обычно нагреваются    т

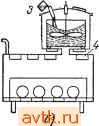

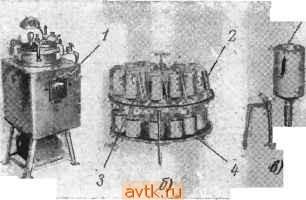

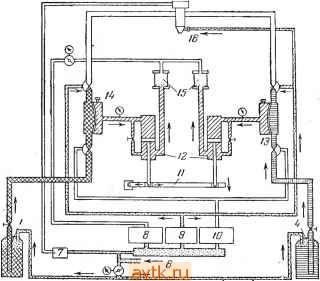

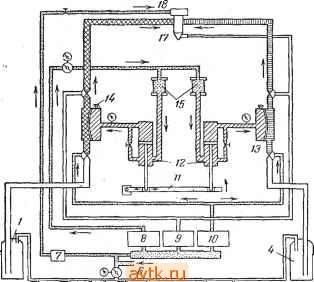

Т  Рис. 12-2. Схема вакуумной заливочной системы [Л. 12-1]. а - обезгаживание и сушка; б - смешение смолы с отвердителем; в - заливка компаунда; г - отверждение; / - вакуум; 2 -смола; 3 - отвердитель; 4 - нагреватели. ДО заранее заданной температуры (обычно 65-9S°C) для ускорения удаления влаги и других летучих. Время обезгаживания и сушки, как правило, составляет 10- 40 мин в зависимости от массы формы, температуры, природы летучих и т. д. Когда изделия нагреты до нужной температуры и в компаунде прекратилось образование пузырьков, оператор открывает отверстие в баке для компаунда, позволяя вытекать ему в нижнюю заливочную камеру. Перетекание компаунда происходит через воронку для того, чтобы струя попала в нужное место. Оператор наблюдает через нижнее смотровое стекло и вращает поеоротныи стол так, чтобы каждое изделие получило свою порцию компаунда. Подачу смолы из верхнего бачка можно остановить, хотя на практике заливаемые части обычно установлены так, что их можно передвигать при непрерывной подаче компаунда.  .Рис. 12-3. Вакуумная заливочная система - Hull-Standard Corp. Смола вакуумируется в верхней камере, а заливаемые детали.- в нижней камере. Затем под действием собственного веса смола под вакуумом поступает в контейнеры с заливаемыми деталями. Благодаря наличию вращающегося стола и смотрового стекла за один прием можно залить несколько деталей. Как только все изделия окажутся залитыми, подача компаунда из верхнего бачка прекращается и вакуум снимается путем подачи атмосферного давления в камеры. Залитые узлы остаются в камере при определённой температуре или же удаляются из камеры и помещаются в печь для дальнейшего оТверждения смоЛы. Как только установлены новые узлы, подлежащие заливке, и заменен' верхний бачок, установка готова к следующему циклу. Другая АромыШлёнйая устанбйка, работаЮщай на подобном принципе, но по-другому устроенная, выпускается фирмой Red Point Corp. На этой установке компаунд с катализатором загружается в отдельные стаканы над формами, содержащими детали, подлежащие гза-ливке (рис. 12-4). Как стаканы с компаундом, так и  ..............rSii. ...i Рио. 12-4. а - общий вид вакуумной заливочной установки Red Point Corp. с общей камерой для стаканов со смолой и заливаемыми деталями; б - внутренняя часть установки со стаканами со смолой (наверху) и заливаемыми деталями (внизу), устанавливаемая в нагретую вакуумную камеру; в -детальное изображение бачков для подачи смолы и запорного клапана. Рычаг с пружиной на стаканах держит запорный клапан в стаканах в закрытом положении. По достижении нужного вакуума рукоятка иа внешней стенке установки поворачивается; при этом опускается верхний диск верхней платформы, на котором стоят стаканы со смолой. Так как рычаги на стаканах связаны с верхним диском, движение диска преодолевает действие пружин, удерживающих запорные клапаны в закрытом положении. Это приводит к подъему клапанов и одновременному поступлению смолы из всех стаканов к заливаемым деталям. / - рукоятка; 2 - рычаги с пружинами; 3 - верхний стол со стаканами со смолой (верхний н нижний диски); -нижний стол с заливаемыми деталями; 5 - запорный клапан; 6 - стакан. заливаемые детали помещаются в общую вакуумную камеру, в которой создается определенный вакуум и температура, В задавный момент времени поворачивается рукоятка, расположенная вне камеры, приводящая в действие рычаги на стаканах с компаундом, которые поочередно открываются так, что нужное количество смолы с катализатором попадает в форму с заливаемыми деталями. ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ, СМЕШЕНИЯ И ПОДАЧИ КОМПАУНДОВ Широкое распространение заливочных и пропиточных материалов и процессов их применения стимулировало большой интерес к разработке оборудования для непрерывного дозирования, смешивания и подачи поли-меризующихся жидких систем смола - отвердитель. Причин для такого интереса много. Во-первых, следует сказать об экономии, достигаемой при большом объеме производства. Смешение вручную производится медленно и стоит дорого. Кроме того, для такого смешения ха-ракте|рно плохое состояние техники безопасности и. возможность профессиональных заболеваний, а также возможность ошибок оператора. Далее, при смешении вручную наблюдаются значительные отклонения в выполнении операции при работе разных операторов. Даже при работе одного оператора, несмотря на все предосторожности, такие отклонения наблюдаются время от времени. Кроме S уже упоминавшихся факторов, автоматическое дозирование, смешение и подача помогают преодолеть трудности, связанные с жизнеспособностью компаунда. Ясно, что для повышения производительности процесса заливки желательно, чтобы время отверждения было возможно короче. С другой стороны, малое время отверждения связано обычно с малым сроком жизнеспособности. Это нежелательно в случае смешения вручную, так как малая жизнеспособность вызывает необходимость очень частого смешения небольших порций компаунда, что повышает стоимость производства и снижает эффективность технологического процесса. В большинстве дозирующих и смесительных устройств автоматического характера компаунд с катализатором смешиваются по мере необходимости в небольших количествах. Благодаря этому становится возможным использовать компаунды с малой жизнеспособностью для того, чтобы сократить время отверждения, причем удается избежать вышеуказанных недостатков, свойственных ручному способу смешения. . Разработка автоматических систем, удовлетворяющих всем требованиям, является непростой задачей; требований к ним так много, что ни одна машина не может обеспечить их выполнение во всех случаях. Например, наблюдаются очень щирокие Колебания в вязкости. жизнеспособности, содержании наполнителя, соотношении между компаундом и отвердителем, температурном режиме и многих других переменных факторах, включая производительность и степень вакуумирования компаунда. Несмотря на подобные трудности для создания универсального оборудования, существует несколько типов выпускаемых в промышленном количестве автоматических агрегатов. Gammel (Л. 12-2] сообщает о детальном изучении этих систем и приводит описок поставщиков дозирующего, смесительного и подающего оборудования: Auto-Air Industries Automatic Process Control Co. , Bell and Gossett Co. Delsen Corp. H. V. Hardman Co. * HulbStandard Corp. . . . . . Isocyanate Products, Inc. Г ,. . Jennings Engineering Co., Leon Machine and Engineering Co. , G. Diehl Mateer ; Mechanical Handling Systems, Inc. Meter-Mi.x Corp., Div. of Federal Tool Co. Murphy and Miller, Inc. Mitchell Specialty Div., Industrial. Enterprises, Inc. National Instrument Laboratories, Pyles Industries, Inc. Red Point Corp. Semco Research, Inc. Martin Sweets Go. Gabriel Williams Оборудование, поставляемое указанными фирмами, различается по производительности и подходит для переработки в различных условиях всех материалов, применяемых при залив'ке. Степень автоматизации оборудования может быть самой различной: от простого контроля взвешивания до почти полного и автоматизированного смешения, вакуумирования, дозирования, подачи, очистки и контроля длительности цикла. Стоимость оборудования колеблется соответственно от нескольких сотен и до более чем 10 тыс. долл. Принципы, на которых основано различное оборудование, значительно различаются. В одних случаях для дозирования и перемещения материалов применяются насосы, в других - материалы подаются под давлением при помощи дозирующих цилиндров ИЛИ же питание яроисхОДит под давлением через заранее установленные диафрагмы. Эти способы не исчерпывают всех возможностей, применяемых на практике, но они являются наиболее общими. В каждом случае необходимо изучать работу оборудования и преимущества и ограничения, характерные для переработки данного материала на данном оборудовании. Для того чтобы дать представление о принципах работы ряда автоматических систем, выпускаемых в промышленных масштабах, ниже мы описываем некоторые типы оборудования. Автоматическое взвешивание. Первым этапом перевода ручных операций на .автоматические явилось автоматическое взвешиват^е компонентов [Л. 12-3]. На рис. 12-5 показаны весы, приспособленные для регулируемого взвешивания жидких компонентов. При работе на таких весах необходимо только установить движок на шкале весов на нужный вес и нажать кнопку. После этого электрически регулируемый клапан подает жидкий компонент и прекращает подачу, когда нужное количество жидкости отмерено. Это устройство позволяет также использовать несколько клапанов для контролируемого отбора навесок нескольких компонентов. Автоматическое взвешивание и подача. Дальнейшее развитие автоматического взвешивания получило воплощение в оборудовании, изображенном на рис. 12-6, при помощи которого осуществляются взвешивание, дозирование и подача (Л. 12-3]. Однако этот аппарат не производит смешения компонентов и подачу компаундов с ка-  .Рис. 12-5. Оборудование для автоматического взвешивания жидких компонентов заливоч-иых ком'паундов (Delsen Corp.). тализатором. Подача отдельных компонентов производится .рукояткой вручную или при Т10М0ЩИ насоса, действующего от электродвигателя. Устройство допускает смешение компонентов в зафиксированном или изменяемом соотношении (ют .100 : 5 до 100 : 50). Автоматическое дозирование, смешение и подача. Много систем позволяет полностью или почти полностью автоматизировать указанные операции. На таком  Рис. 12-6. Оборудование для автоматического взвешивания и подачи дозированных количеств жидких компонентов заливочных компаундов. Подача компонентов осуществляется поворотом рукоятки. Смешение происходит вручную. оборудовании дозируются смола и отвердитель, .производятся их смешение и непрерывная подача катализированного компаунда определенными порциями с заданной скоростью. Во многих случаях размер порции не является постоянной величиной и может меняться за счет предварительной установки в случае периодического процесса или изменением положения соответствующего рычага в случае оборудования непрерывного действия. Точно так же во многих случаях может регулироваться скорость подачи. В большинство систем входят устройства для чистки и таймер для предотвращения отверждения компаунда в оборудовании. Кроме того, по желанию по- требитблеи в систёМу мегут включаться йагревйтёльйыё и охлаждающие устройства, емкости для хранения компонентов и их смешения, вакуумные насосы и оборудование для вакуумной заливки, расходомеры или индикаторы и другое специальное вспомогательное оборудование. Хотя существует много различных систем для дозирования, смешения и подачи, в настоящей главе описаны только три системы. Положенные в основу этих систем принципы с известными отклонениями широко используются. СИСТЕМА AUTOMATIC PROCESS CONTROL CO. Принцип принудительного объемного вытеснения, использованный в этой машине, сводит к минимуму про-  Ш2 Шз Ш Рис. 12-7. Схема установки Automatic Process Control Co. во время цикла всасывания [Л. 12-4]. 1 - отвердитель; 2 - воздух под низким давлением; 3 - воздух под высоким давлением; 4 - смола; 5 - масло; 6 - подача воздуха; 7 - клапан воздушного компрессора; 8 - воздушный головной вентиль; 9 - датчик высокого давления; 10 - датчик низкого давления; - штанги, регулирующие отношение смола: отвердитель; /2 - цилиндры; /5 - диафрагма; М -вентиль; /5 -резервуары с маслем; /ff - подающий венталь. блемы, Ёбйни'Кагбщйё при перекачке матёрийлоЁ с Изменяющейся вязкостью (Л. 12-4]. Материал выдавливается сжатым воздухом, причем размер порции может меняться и устанавливается заранее. На рис. 12-9 и 12-j10 приведен вид машины спереди и сзади, а. на рис. 12-7 и 12-8 - рабочие циклы (всасывание и подача), из которых- хорошо понятны операции, выполняемые машиной.  ШШ2 ШЛЗ Ш5 Рис. 12-8. Схема установки Automatic Process Control Co. во время цикла подачи (Л. 12-4] (обозначения 1 - 15 - ш. иа рис. 12-7). /7 - смеситель; /8 - компрессор. Во время работы под действием сжатого воздуха отвердитель и компаунд из отдельных хранилищ по питательным линиям поступают в смеситель и камеру подачи. Правильное направление потока материалов контролируется серией пневматических запорных клапанов. Соотношение смола - отвердитель регулируется относительным положением двух цилиндров на двух дозирующих штангах (рис. 12-9 и 12-10). Изменение положения одного из дозирующих цилиндров на штангах изме- 1 ... 32 33 34 35 36 37 38 ... 40 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |