|

|

|

Разделы

Публикации

Популярные

Новые

|

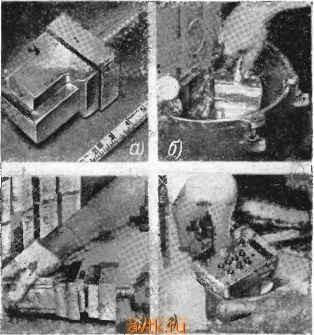

Главная » Желатинизация и растрескивание полиэфиров 1 ... 29 30 31 32 33 34 35 ... 40 па рис. 11-1 изображена форма с выводными контактами фирмы Western Electric. Такие сложные формы более точно получаются путем механической обработки, чем другими способами. Однако металлические формы значительно дороже других видов форм, в связи с чем 3 электротехнической промышленности, там, где не требуется особо сложных конфигураций, металлические формы применяются реже, чем они могли бы приме- .Ж  4ifcif-ir-ff-Ti    ж  Рис. 11-1. Пример применения механически обработанных металлических форм для случая, когда их использование является оправданным. Характерно большое число отверстий. няться. Как правило, металлические формы хорошо проводят тепло. Благодаря этому, в тех случаях, когда в технологический процесс входит отверждение в нагревательных устройствах, применение металлических форм способствует быстрой и равномерной теплоотдаче и соответственно более равномерному отверждению компаунда. Таким образом, в отливке возникают меньшие внутренние напряжения и уменьшаются другие проблемы, связанные с разной скоростью отверждения различных частей отливки, что бывает, если форма изготовлена из других материалов, обладающих худшей теплопроводностью. Однако то же обстоятельство является недостатком в тех случаях, если экзотермическое тепло реакции отверждения требуется сохранить в отливке для ускоре ния процесса отверждения, а не отводить его. В этом случае металлические формы способствуют отводу теп ла и, таким образом, замедляют процесс отверждения. Это может быть недостатком в случае компаундов холодного отверждения, для которых тепло экзотермической реакции существенно для отверждения отливки. В некоторых случаях эти обстоятельства могут сделать невозможным отверждение при комнатной температуре.  Рис. 11-2. Металлическая форма, полученная в песочной форме, и изделие, залитое в такой форме. В тех случаях, когда применяются механически обработанные металлические формы, часто рационально придавать поверхностям формы, соприкасающейся с заливочным материалом, твердость и глянец путем хромирования. Хромирование не только обеспечивает получение твердых и более прочных поверхностей, что не может быть достигнуто другими путями, но также снижает адгезию между формой и компаундом. В тех случаях, когда компаунд не обладает очень высокой адгезией, например у некоторых полиэфиров, хромированные поверхности почти или совсем не требуют применения разделительных. веществ. Однако это не распространяется на эпоксидные компаунды. Литые алюминиевые формы. Другим типом металлических форм, которые часто используются, являются литые алюминиевые формы (рис. 11-2). Они относительно экономичны, так как по одной модели можно изго- товить не одну форму. 1аким образом, основная стоимость при изготовлении этих форм падает на стоимость модели. Однако с одной модели можно снять ограниченное число форм. Одним из недостатков таких форм является худшее по сравнению с моделью качество поверхности. Поэтому потребитель или должен довольствоваться рябой поверхностью, или полировать внутреннюю поверхность форм и (или) покрывать ее гальваническим покрытием. Разумеется, эти операции повышают стоимость форм. Другим недостатком является то, что средний потребитель не располагает установками для изготовления таких форм. Таким образом, модели приходится изготовлять в одном месте, а формы - в другом; мало того, отделка поверхности форм может производиться В третьем месте. Это Приводит к тому, что формы такого типа обычно не могут быть изготовлены за день-два, как некоторые пластмассовые фор.мы, о чем будет сказано ниже. Напыленные металлом формы. Во многих случаях сушественным преимушеством является применение техники напыления металлов, благодаря которой можно изготовлять дешевые формы {Л. П-1]. Этот способ заключаемся в напылении расплавленного металла на исходную форму до образования слоя заданной толщины. Затем полученный слой снимается с формы и используется в качестве обратной модели для заливки такими материалами, пригодными для изготовления форм, как различные выпускаемые в промышленном количестве литьевые пластмассы, полиэфирные стеклопластики контактного формирования и гипсовидные материалы. Особенно важное значение имеет качество изготовления исходной формы (модели), так как при изготовлении металлического слоя напыляемый металл с большой точностью воспроизводит поверхность исходной формы. Хотя для изготовления исходных форм лучше применять твердые высокопланкие материалы, при использовании способа напыления для исходных форм берутся многие низкоплавкие материалы. Например, можно металлизировать модели из воска или различных термопластов, в частности виниловых и целлюлозных. Модели из мягких материалов обычно требуют небольшой подготовки под напыление. Общим правилом является требование. чтобы поверхность, на которую производится напыление, была тщательно высушена. Другим фактором, который надо принимать во внимание, является природа напыляемого металла. Могут применяться такие металлы, как свинец, цинк п олово, которые с успехом напыляются на такие материалы, как пластифицированные и непластифицированные виниловые полимеры, полисульфиды, каучуковые литьевые компаунды и различные резиновые композиции, не требующие особой подготовки, кроме очистки. С большими трудностями связано изготовление исходных форм из твердых материалов. Осаждение Очень тонких пленок разделительных веществ, например кремнийорганических материалов, на поверхность форм способствует отделению металлического слоя. Однако при получении оплошного, плотного металлического осадка возникают затруднения из-за того, что применяется избыток разделительного агента или же поверхность модели должна иметь очень гладкую поверхность. Аналогичное положение возникает при определенных сочетаниях металла и материала для изготовления моделей. В таких случаях помогает отложение путем напыления на поверхность модели очень тонкого слоя олова или цинка. Для получения наиболее равномерного по толщине слоя металла обычно производят напыление на вращающемся столе. Изготовление форм способом макания. Еще одним способом изготовления форм является способ макания (dip molding или slush casting). При этом формы готовятся приблизительно тем же способом, что и алюминиевые при их литье в песок. Особенность заключается в том, что в качестве металлов для форм служат легкоплавкие сплавы, которые значительно облегчают потребителю задачу изготовления форм. При этом значительно сокращается время между конструированием формы и ее готовностью к использованию. По данному способу модель из полированного металла погружается в сосуд с расплавленным сплавом и немедленно вынимается. За короткое время погружения на модели застывает слой металла. Этот слой затем снимается с модели и служит формой для литья смол (рис. М-3). Наиболее сложным в этом способе является изготовление модели. Было найдено, что для способа макания наиболее подходящими являются эвтектические сплавы, имеющие отчетливо выраженную температуру плавления или застывания (рис. lil-2). Один из этих сплавов - Cerrotru (Cerro de Pasco Sales Corp.) имеет температуру плав-  Рис. 11-3. Этапы изготовления форм способом макания. а - полированная металлическая модель (деления на масштабной линейке - дюймы); б - макание модели в расплавленный металл; е - удаление слоя с модели; е - форма для заливки смол. ления 138° С. Проверка, проведенная в производственных условиях, показала; что этот сплав дает хорошие результаты при изготовлении из него форм. Его температура плавления выше температуры отверждения большинства смол, применяемых при заливке. Если же температура отверждения несколько выше температуры плавления этого сплава, оказывается рациональным после начального отверждения удалять отливку из формы и заканчивать отверждение вне формы при температурах, превышающих температуру плавления сплава. Основным преимуществом изготовления форм способом макания является сокращение времени изготовления по сравнению с другими способами Л. 11-3]. Например, при выпуске 100 форм с двух моделей требуется 50 циклов, в то время как при процессе макания понадобится только одна форма, так как в течение нескольких минут с одной модели можно снять всю серию.  Рис. 11-4. Демонстрация возможности замены металлических форм на дешевые эпоксидные формы. Оплав Cerrotru имеет интересное свойство: при затвердевании он слегка расширяется. Этого расширения (0,0005 мм/мм) достаточно для того, чтобы форма легко снималась с модели. Другие металлы, например олово (температура плавления 232°С), при затвердевании дают заметную усадку, что затрудняет снятие формы с модели. Формы из эпоксидных смол. Применение эпоксидных смол для изготовления заливочных форм достигло широкого развития. Причинами этого являются исключительная простота Процесса изготовления, низкая стоимость, малая усадка и высокая прочность э'поксидных смол, что позволяет получать высококачественные формы. Хороший пример того, как простая форма из эпоксидных смол может заменить сложную форму, полученную путем механической обработки, показан на рис. 11-4. При изготовлении таких форм основные затраты падают на стоимость механической обработки модели. Материалом для моделей обычно является сталь или алюминий. При соответствующем обращении с моделей можно снять любое число форм. Этот способ позволяет изготовить большое количество форм буквально в тот же день или на следующий день после окончания конструирования ее. Это, собственно зависит от времени отверждения материала, из которого изготовляется форма. Если для заливки электронного оборудоваиия применяются эпоксидные компаунды, часто оказывается возможным этот же самый материал применять для изготовления форм. Разумеется, то, что одна и та же операция требуется как для заливки, так и для изготовления форм, весьма удобно. Однако формы повышенного качества можно получить при использовании специально приготовленных эпоксидных компаундов с большим количеством порошкообразных стали и алюминия в качестве наполнителей. Это повышает теплопроводность форм и приближает их свойства к характеристикам металлических форм. Как указывалось выше, преимуществом металлических форм по сравнению с пластмассовыми является их лучшая теплопередача. В то же время, если использовать эпоксидные формы, этот недостаток можно преодолеть предварительным нагревом формы до заливки ее смолами. С другой стороны, подобный нагрев часто требуется для уменьшения степени включения воздуха в отливку. Иногда получение гладкой поверхности эпоксидных форм связано с трудностями. Решить эту проблему можно несколькими путями. Один из них заключается в покрытии поверхности модели слоем геля. Этот гель является тиксотропным покрытием, наносимым на модель маканием и образующим относительно тонкий слой, не стекающий с поверхности. Такое покрытие отверждается с образованием гладкого и твердого слоя на поверхности модели. При этом отверждение происходит более равномерно, чем в толстой отливке, что, учитывая способность прилипать к поверхности, дает хорошую основу для заливки компаунда с целью получения формы. Другой проблемой, которая встречается при изготовлении форм из эпоксидных смол, является бы- строе оседание некоторых наполнителей. Это приводит к тому, что иногда, если содержание наполнителей мало или скорость их оседания велика, поверхность формы сморщивается. В этих случаях лучше использовать максимально возможное количество наполнителей, а также определять скорость их оседания и, основываясь на этом, выбрать наполнитель, оседающий медленнее Других. Формы из эпоксидных смол, полученные центробежным литьем. Эпоксидные смолы и компаунды имеют известные преимущества для изготовления форм, если их перерабатывать методом центробежного литья. В этом процессе подобно изготовлению эпоксидных форм простым литьем специальная эпоксидная смола заливается вокруг модели. При центробежном литье несколько форм собирается на роторе центробежного литьевого аппарата. Buenger [Л. П-4] описал этот процесс .и показал, что такой способ во многих случаях может быть более экономичным и производительным, чем литье под давлением и прессование пластмасс. Кроме тОго, центробежное литье создает максимальные возможности для пропитки заливаемого изделия смолой. Точно так же центробежные силы сводят к минимуму включения воздуха. Эти особенности делают центробежное литье особенно желательным в тех случаях, если необходимо избежать воздушных включений в процессе заливки, а заливаемое изделие при переработке может противостоять центробежным силам. Формы из других пластмасс. Среди других пластмасс, которые могут применяться для изготовления форм, следует назвать виниловые пластизоли, кремнийорганические каучуки холодной вулканизации, различные термопластичные материалы, например ацетобути-рат целлюлозы и ацетилцеллюлоза, а также литьевой полиэтилен. Способ производства форм из этих материалов подобен изготовлению форм из эпоксидных смол и заключается в изготовлении модели, заливке ее указанными материалами и охлаждении до комнатной температуры с переходом в твердое состояние или отверждении в случае виниловых пластизолей и кремнийорганических каучуков. Преимуществами указанных умеренно твердых или эластомерных материалов являются их технологичность и быстрота переработки. Основным недостатком является недостаточная жесткость, что часто является причиной несоблюдения точных допусков по размерам. Однако в некоторых случаях этот факт может быть нерешающим. В тех случаях, когда необходим постоянный контроль точности размеров, следует отдавать предпочтение формам из жестких материалов, так как формы из эластомеров изменяют конфигурацию в процессе переработки и отверждения. Следующей проблемой, которая возникает при использовании эластомеров, является в ряде случаев ограниченный срок службы, что приводит к сокращению числа изделий, получаемых с таких форм, до того как они разрушатся или их конфигурация изменится. С другой стороны, в некоторых случаях их преимуществом является ненужность разделительных агентов. В частности, это бывает, если поверхность форм благодаря свойствам материала является воско- или жироподобной, если форма мягка настолько, что ее можно изогнуть для того, чтобы удалить залитую деталь, или если усадка заливаемого материала велика, например в случае полиэфирных смол. Изготовление форм для малосерийных изделий. Если форма нужна срочно или число изделий, которое надо изготовить, невелико, часто можно делать формы из листового тефлона или полиэтилена в случае прямоугольных изделий или из труб из этих же материалов в случае цилиндрических изделий. Этот тип форм не может быть использован в тех случаях, когда требуется точное соблюдение размеров или выпускается крупная серия изделий, так как тефлон и полиэтилен легко деформируются. Полиэтиленовые формы дешевле тефло-новых, а удалять готовые изделия одинаково легко как из тех, так из других форм. В обоих случаях применять разделительные вещества нет необходимости. Axelrad описал интересный способ, по которому можно быстро и просто изготавливать формы для малосерийных изделий [Л. М-Б]. По этому способу металлическая модель впрессовывается в пачку неопреновых или полихлорвиниловых листов с образованием полости, повторяющей форму модели, в которую затем заливается смола. При этом может применяться любая смола, которая не совмещается с неопреном. Хотя изделия, полученные в подобной каучуковой форме, не могут отличаться такой же точностью размеров, как в соответствующей металлической форме, получаемая точность вполне удовлетворительна и воспрои'зводима. Для максимальной точности и лучшего качества поверхности следует применять стальные модели. В некоторых случаях используются также модели из алюминия или нагревостойких пластмасс. Применение дерева нежелательно из-за нестабильности его размеров, что снижает точность размеров изделий. Точно так же не следует применять медь или бронзу ввиду того, что резина имеет тенденцию прилипать к этим материалам что ухудшает качество поверхности. Форма может состоять из одной или нескольких частей в зависимости от сложности заливаемого изделия. Цельные формы применяются для всех изделий, которые имеют только одну плоскую сторону, на которую можно приложить давление. Они получаются вдавливанием модели в пачку сырых неопреновых листов и обрезкой пачки по внутренним размерам камеры для прессования. Камера представляет собой неглубокую коробку с удаляемыми верхней и нижней плитами, которые подогнаны по внутренним размерам коробки. Камера с моделью и неолреновьгми листами помещается в пресс, нагретый до температуры 150° С, и прессуется под давлением 56-ЛОб кГ/см в течение 20 мин. После охлаждения отвержденная неопреновая форма готова к употреблению. Формы для вспенивания. Хотя, вообще говоря, одни и те же формы могут применяться для заливки как пенообразующих, так и обычных заливочных материалов, необходимо принимать во внимание одно основное различие. При заливке пеноматериалов часто в процессе вспенивания развивается высокое давление. В связи с этим форма должна быть достаточно прочна, чтобы противостоять этому давлению. Величина давления зависит от применяемого материала и от того, в какой степени форма препятствует его расширению. Особенно большое давление развивается иногда при переработке одностадийных пенополиуретанов. Это - компаунды, при использовании которых полиэфир и диизоциант полностью реагируют в форме. Были случаи, когда прочные эпоксидные формы со стенками толщиной 12,5 мм 1 ... 29 30 31 32 33 34 35 ... 40 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |