|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Желатинизация и растрескивание полиэфиров 1 ... 26 27 28 29 30 31 32 ... 40 При анализе рис. 10-1 и 10-2 можно заключить, что в общем по данным о температуре тепловой деформации лучшими смолами для работы при повышенных температурах являются отвержденные ангидридами кислот и Г iJ.f t i 11 ( < I I I I I 1-r Ш . v /m/m Ш 2/* 124 so 60 70 80 SO 100 no 120 130 HO ISO 160 170 ISO ISO Температура деформации, С Рис. 10-2. Теплостойкость эпоксидной смолы (Ероп 828) с различными отвердителями (см. табл. 10-2). Цифры после названия отвердителя соответствуют его содержанию ъ еоовых частях на 100 в. ч. смолы 1Л. 10-1]. / - этилендиамин; 2 - днэтилентрнамнн 10; 5 -ТЕТА 10; -пиперидин 6; 5 - диаминоментан 22; 6 - м-ксилидендиамин; 7 -- DMAPA 10; 8 - DEAPA; 9 -TEA 12; 70 - бензилдиметиламин 10; 7i - DMP-0,6; 72 -Shell D 10,5; 73 ~ м-фенилендиамин; 74 - (ускоритель CL); 74 n - фенилендиамии 75; 75 - п,п-метилендианилин 25; 7e -MPDA-fMDA 20 (ускоритель Z); 77 -беи-ЗЙДИН 24; 18 - n.n DDS 30 (ВРз400), 7S - ВРз этиламин 3; 20 -DDSA 130; 27- PA 75 (BDMA 0,1); 22-HHPA 80 (BDMA 1,0); 23 - NMA 91,8 (BDMA 1,0): 24 -НЕТ 110; 25 -PMDA 46, температура искривления 260° С. ароматическими аминами эпоксидные смолы, триаллил-циануратные полиэфиры, кремнийорганические смолы и полибутадиены. Хотя существуют модифицированные смолы, которые не хуже упомянутых выше, достаточно доказанным является тот факт, что смолы, являющиеся лучшими согласно рис. 10-1 и 10-2, будут также лучшими, если судить по другим критериям, например потере в весе. Это показывает, что нагревостойкость в большой степени является функцией стабильности химической структуры молекул смолы. Считается, что материалы на основе термореактивных смол стабильны при повышенных температурах, если молекула смолы имеет много функциональных групп, благодаря чему обеспечивается высокая степень сшивки. Таким образом, высокая стабильность химических связей, проявляющаяся у кремнийорганических смол, или высокая степень сшивки макромолекул, характерная для большинства органических высокотемпературных систем, в итоге приводит к наиболее нагревостойким системам смол. Еще одной системой смол, отличающейся хорошими свойствами при повышенных температурах, являются эпоксидно-новолачные смолы. Эпоксидированные ново-лаки, имеющие большую функциональность, чем бис-фенольные эпоксидные смолы, обеспечивают большую степень сшивки и соответствующее повышение нагревостойкости. Так как эпоксидированные новолаки отверждаются теми же отвердителями, что и бисфенольные эпоксидные смолы, включая ангидриды кислот и ароматические амины, можно ожидать, что эпоксидно-новолачные смолы будут иметь повышенную нагревостойкость по сравнению с бисфенольными. Сравнение теплостойкости новолачных и бисфенольных эпоксидных смол в зависимости от разных отвердителей приведено в табл. 10-3. На величину теплостойкости, кроме типа смолы, влияет много других факторов. Это может быть ярко проде-.чонстрировано на примере того, в каких широких пределах изменяется температура тепловой деформации для наиболее нагревостойких смол. Например, рассмотрим эпоксидную смолу, отвержденную пиромелЛитовым ди-ангидридом (PMDA). В гл. 3 указывалось, что PMDA обычно смешивается с малеиновым или фталевым ангидридом. На рис. 10-3 показано, как эти два моноангидрида дают различные результаты. Точно так же влияют условия отверждения системы PMDA - эпоксидная смола (рис. 10-4 и 10-5).

Температура деформации по методике ASTM 648-56 (изгибающее напряжение 18,5 кГ/см), С. Отверждение 2 ч при 93° С или 16 ч при 24° С. Отвердители NMA (метилнадик-ангидрид) НЕТ (хлорендик-ангидрид) МА (малеиновый ангидрид) РА (фталевый ангидрид) Продолжение табл. 10-3 Ф н р м а-и зготовнтель National Aniline Div.. Allied Chemical Corp. Hooker Electrochemical Corp. Многие фирмы Ароматические амины MDA (n, n-метилендианилии) MPDA (метафенилендиамин) DDS (4, 4-диаминодифеиилсульфон) The Dow Chemical Co. E. I. du Pont de Nemours and Co. E. I. du Pont de Nemours and Co. Алифатические амины ТЕТА (триэтилентетрамин) The Dow Chemical Co. Каталические амины Balker and Adamson -Div. oj Allied Chemical Corp. Maumee Chemical Co, BFa- MEA (комплекс трифторида бора и моиоэтаноламина) BDMA (бензилдиметиламин) Сравнение теплостойкости* новолачно-эпоксидной (D.E.N, 438) и бисфенольных эпоксидных (D.E.R. 331 и D.E.R. 332) смол [Л. 10-2] Кроме того, можно ожидать, что на величине теплостойкости будет отражаться концентрация отвердителя, так как его содержание (до стехиометрического количества) будет обусловливать степень сшивки данной смолы. Этот эффект показан на рис. 10-6 на примере изменения температуры тепловой деформации эпоксидной смолы с разным количеством метилнадик-ангидрида. Исходя из общих соображений, ясно, что теплостойкость повышается при дополнительном отверждении, до известной степени обес-.чечивая дополнительную степень сшивки. Однако существует предел, при кото-ро.м термическая деструкция перекрывает преимущества, полученные при дополнительном отверждении 270 260 21/0 § 220 I 200

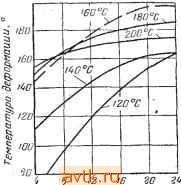

ID 2D 30 40 SO % PMZlfi в смеси с моно ангидридом Рис. 10-3. Влияние отношения диангидрид: моноангидрид на теплостойкость эпоксидной смолы Araldite 6020 (Л. 10-3]. или тепловом старении. Это показано в табл. 10-4, в которую включены сведения о термической деструкции при тепловом старении для нескольких систем смол. Потеря веса. Другим критерием, применяемым для сравнения нагревостойкости заливочных смол, является потеря веса при тепловом старении. Сведения подобного рода получить труднее из-за длительных сроков вьшолг нения экспериментов. Тем не менее такие показатели в том случае, если они доступны, дают более прямой ответ на поставленный вопрос, чем величина теплостойкости. Значение потерь веса обеспечивает более точную информацию о нагревостойкости при длительной эксплуатации. С точки зрения конструктора потеря веса обычно является более важным показателем, чем величина тепловой деформации. Начнем с того, что рассмотрим потери в весе различных смол, изученных Lee для TCMiiepafyp до 250, С. На рис, 10-710-10 продемонстрированы потери веса гоо  времл отверждения, ч Рис. 10-4. Влияние времени отверждения на температуру деформации. При кривых указана температура отверждения. Смола - Araldite 6020, отношение ангидрид : смола-0,85 : 1, ангидрид - смесь PMDA с РА в отношении 1:1 [Л. 10-3]. т 80 Ч 60

12 16 го г' 28 Вреыз аспверокденая, ч Рис. 10-5. Влияние отверждения при разных температурах на теплостойкость эпоксидной смолы Araldite 6020. Отношение ангидрид : смола-0,55 : .1,. ангидрид - смесь PMDA с РА в. соотношении 1 : 1 {Л. 10-3]. / - время при 160° с, после 4 ч при 120° С.

* Температура тепловой деформации по методике ASTM 648-56 (изгибаю, щее напряжение 18,5 кГ/см, испытание после отверждения при 93° С с последующим прогревом прн 170° С). Обозначения-см. табл. 10-3. Также 1,5 вес. ч. ускорителя DMP-30. В области температур 175-250° С. Кроме того, учитывая широкое распространение эпоксидных смол для заливочных целей, рассмотрим данные по потере веса эпоксидных смол с различными отвердителями. На рис. 10-11- 10-14 приведены соответствующие данные для той же области температур 175-250° С. Эти данные снова ука- I, I I I 60 70 ВО 30 100 по IZO 130 ло ISO Температура дедюрмациа, °С I 1 I В 160 гго №0 130 гоо Рис. 10-6. Влияние отвердителей и их содержания на теплостойкость эпоксидных смол {Л. 10-1]. Числа после названия отвердителя соответствуют его содержанию в весовых частях на 100 весовых частей смолы. / - ннперндин; 2 - надик-ангидрид 20; 3 - NMA 25; 4 - NMA 43; 5 - NMA 83; 6 - НЕТ. Термическая деструкция некоторых эпоксидных систем в процессе теплового старения [Л. 10-2] зывают на то, что нагревостойкость эпоксидных смол, отвержденных ангидридами кислот и ароматическими аминами, выше нагревостойкости смол, отвержденных алифатическими аминами. По мере увеличения темпе- г.о

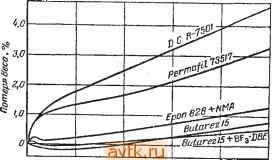

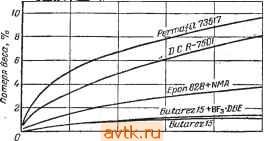

время старения при t?S °C, ч Рис. 10-7. Потеря веса различных заливочных смол при 175° С (Л. 10-1].  гоо itoo 600 800 время старения при гОО°С, ч Рис. 10-8. Потеря веса различных заливочных смол при 200°С 1Л. 10-1]. ратуры старения разница в стабильности в зависимости от этих трех классов отвердителей становится более заметной. Было также отмечено, что комплексный отвердитель на основе фторида бора дает относительно хорошую стойкость к тепловому старению. Основываясь на потере веса в процессе теплового ета-рения, Lee предложил серию кривых для определения срока службы различных нагревостойких синтетических смол. Эти кривые хорошо помогают конструкторам и в какой-то степени похожи на хорошо известные  гоо <юо ООО воо woo. Врвмя старения при ггВ°С, ч Рис. 10-9. Потеря веса различных заливочных смол при 225° С [Л. 10-1]. 24 го S /г

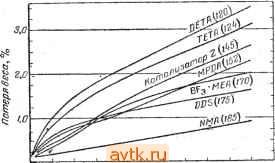

гоо -ifoo BOO BOO время старения при Z50C, ч Рис. 10-10. Потеря веса различных заливочных смол при 250° С р. 10-1]. кривые срока службы, обычно применяемые для оценки эмалированных обмоточных проводов в электротехнической промышленности. Указанные кривые определения срока службы заливочных смол основаны на максимально допустимой потере веса в течение срока эксплуатации, равной 167о. На рис. 10-15 показаны экстраполированные до 300° С кривые срока службы для различных ти- пов смол, а на рис. Ш-16-для обычных эпоксидных смол с различными отвердителями. Необходимо учитывать некоторые дополнительные данные, касающиеся потери в весе. Во-первых, на  юо 200 300 iOO 5О0 600 700 BOO 900 WOO Время старения при 175 С, ч Рис. 10-11. Потеря веса при 175° С эпоксидной смолы Ероп 828, отвержденной различными отвердителями. Цифры при кривых в скобкахтемпература деформации, °С {Л. 16-1]. 3,0 1,0 гоо ш BOO BOO юоо время старения при 2О0 С. v Рис. 10-12. Потеря веса при 200° С эпоксидной .смолы Ероп 828, отвержденной различными отвердителями Л. 10-1]. рис. 10-17 отражена потеря веса обычной эпоксидной смолы, отвержденной тремя различными отвердителями и подвергнутой тепловому старению в течение 1 300 и 2 000 ч. Из рис. 10-17 следует, что потеря в весе для смол, отвержденных двумя ангидридами и пиперидином, остается небольшой даже при этих суровых условиях. До некоторой степени странно, что потеря в весе для эпоксидной смолы, отвержденной пиперидином, исключительно мала. Это как раз тот случай, когда, основы- е

Время старения при ZZ5°C, и Рис. 10-13. Потеря веса при 225° С эпоксидной смолы Ероп 828,-отвержденной различными отвердителями {Л. 10-1]. -1 30

2г7Р <да еда еш в рем а старения при Z50°C, ч 1000 Рис. 10-14. Потеря веса при 250° С эпоксидной смолы Ероп 828, отвержденной различными отвердителями (Л. 10-1]. ваясь на данных о температуре тепловой деформации, можно сделать ошибочное заключение о стойкости смолы к тепловому старению. Во-вторых, представляет интерес влияние ускорителей на потерю в весе эпоксидных смол, отвержденных ангидридами кислот. В гл. 3 указывалось, что аминные ускорители применяются в некоторых случаях с эпоксид- 1 ... 26 27 28 29 30 31 32 ... 40 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |