|

|

|

Разделы

Публикации

Популярные

Новые

|

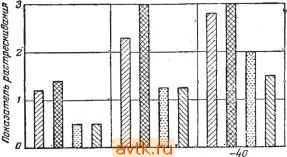

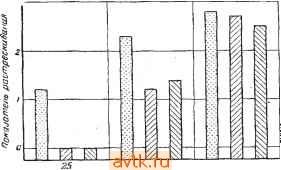

Главная » Желатинизация и растрескивание полиэфиров 1 ... 24 25 26 27 28 29 30 ... 40 ально расположенных стальных закаленных и заостренч^ ных лопаток, расположенных под углом 60°. Эта цилиндрическая часть крепится в центре на шпиндель и помещается в цилиндрическую оболочку. Размеры лопаток таковы, что между концами лопаток и стенкой оболочки получаются зазоры определенного размера. Размеры зазоров меняются в арифметической Или геометрической прогрессии. При заливке смолы в пространство между центральной частью и оболочкой и ее последующем отверждении усадка в процессе полимеризации обычно приводит к разрушению одной или нескольких тонких перемычек смолы в зазорах. Охлаждение образцов до постепенно снижающихся температур обычно увеличивает степень растрескивания. Так как толщина перемычек в соответствии с величиной зазоров может возрастать в арифметической или геометрической прогрессии, можно прямо и количественно определять тенденцию к растрескиванию путем сравнительных испытаний. Стремление к снижению напряжений в оставшихся перемычках после разрушения первых из них уменьшается при установке фиксаторов в виде вставок с закругленными концами. Относительный показатель растрескивания может выражаться наибольшей толщиной растрескавшейся перемычки. Например, если толщина разрушенной перемычки составляет 3,17 мм, то говорят, что относительный показатель растрескивания составляет 4. Если, однако, в наиболее толстых секциях будут' получаться неоднозначные результаты, т. е. будет оставаться одна неразрушившаяся перемычка между двумя разрушившимися, то показатель растрескивания принимается как средняя величина между уменьшенными вдвое значениями максимальных толщин разрушившихся перемычек. Сравнение данных о степени растрескивания, полученных по этому способу, с результатами испытаний по MIL-C-16293 (при 90 С) показало, что материалы, имеющие показатель растрескивания, равный 2 или меньше, проходят испытания по способу шестигранного бруска, в то время как материалы с показателем 3 и более - не проходят [Л. 9-7]. Описанный выше способ не лишен некоторых недостатков. Стоимость прибора значительна в связи с тем, что точность его изготовления весьма велика, а детали <5 25 -10 Температура. °С Ш 27,5 Ш 37,д \ Вес. % 47.5}  25 -10 Температура, °С ffapBoMom кальция Ш 47,5% да двуокись кремния В .П5% ЩТалы147,5% Волластонит к Рис. 9-12. Влияние содержания наполнителя на показатель растрескивания эпоксидной смолы. а-двуокись кремния, 325 меш; отвердитель Shell D, 10,5 весовых частей на 100 весовых частей смолы; б -двуокись кремния, карбонат кальция, тальк и волластонит; отвердитель тот же [Л. 9-7]. должны изготовляться из твердых и прочных материалов с тем, чтобы можно было их очищать и повторно использовать. В некоторых случаях очистка затруднена, что объясняется неправильным подбором разделительных веществ для отдельных узлов прибора. Необходимо также проверять зазоры между лопатками и оболочкой с тем, чтобы обеспечивалось сохранение нужных размеров. Кроме того, по этому способу не получается устой- Ш 25 -10 -Uo Tetinepamypa,C Рис. 9-13. Влияние условий отверждения на показатель растрескивания эпоксидного компаунда (Л. 9-7]; состав: смола - 47,5%; двуокись кремния - 47,5%; отвердитель Shell D - 5%. / - отверждение 17 ч при 25° С-1-2 ч при 65° С-1-2 ч прн 122° С; 2 - отверждение 2 ч при 95° С+2 ч при 122° С; S - отверждение 2 ч при 122° с: чивых результатов при определении Хрупких материалов, имеющих показатель растрескивания более 3 при -40° С. Из рис. 9-12-9-14 следует, что на показателе растрескивания отражаются соответственно содержание наполнителя, его тип, условия отверждения и тип отвердителя. На рисунках приведены значения показателя растрескивания, полученные как среднее значение для четырех или пяти образцов, отвержденных одновременно в камере с принудительной конвекцией (отклонение температуры от заданной для отверждения в пределах ±3°С). Циклические испытания при низких темпера- турах проводились в холодильных камерах при заданной температуре ±2° С. До проверки на растрескивание образцы выдерживались в этих камерах в течение 2 ч. Данные, приведенные на рис. 9-14, были получены на приборах с зазорами, возрастающими, начиная с 0,38 жж в геометрической прогрессии с показателем прогрессии 1,5. Все остальные данные получены на приборах с за-а  Рис. 9-14. Влияние отвердителя на показатель растрескивания эпоксидных смол 1[Л. 9-7]; наполнитель - двуокись кремния 325 меш, 47,5%. / - отвердитель Shell D, 10,5 весовых частей на )00 весовых частей смолы; отверждение 2 ч прн 65° С-1-2 ч при 122° С; 2 - отвердитель Epi-Cure 852 - 52 весовые части на 100 весовых частей смолы; отверждение 2 ч при 38° С-1-2 ч прн 122° С; S - отвердитель Versamid 140 - 43 весовые части на 100 весовых частей смолы; отверждение 1 ч при 38°С-1-1 ч при 65° С. зорами, увеличивающимися, начиная с 0,39 жж в арифметической прогрессии (разность прогрессии 0,39 мм). Очень хороший количественный способ исследования факторов, вызывающих напряжения в заливочных компаундах, описан Sampson и Lesnick [Л. 9-8]. По этому способу применяются чувствительные к напряжениям элементы, содержащие датчики напряжений (электротензометры сопротивления). После того как тензометр залит смолой, напряжения в отливке в процессе термообработки определяются из показаний тензометра. При этом можно получить данные о различии между жесткими и эластичными заливочными компаундами, влиянии добавки различных компонентов и влиянии различных циклов отверждения. Кроме того, можно получить све-  дения о напряжениях, вызываемых полимеризацией смолы, добавкой различных наполнителей, отвердителей и комбинациями различных смол. Схема прибора для определения напряжений с помощью тензометров приведена на рис. 9-15. В этом приборе используются тензометры Baldwin SR-4 типа АВ-7 с датчиками длиной 6,35 мм, прикрепленными к внутренней стороне трубки из нержавеющей стали. Трубка имеет внешний диаметр 25,4 и толщину стенок 0,89 мм, причем длина трубки составляет 50,8 мм, а ее концы перпендикулярны оси трубки. То, что в качестве датчика выбрана трубка из нержавеющей стали, а не какой-либо элемент электронного оборудования, объясняется тем, что металлические трубки весьма чувствительны к напряжениям и точно передают их. На такие трубки не влияет быстрая смена температуры и влажности; простая цилиндрическая форма обеспечивает симметрию напряжений и, кроме всего, они намного дешевле готовых электронных приборов. На трубке, вдоль ее оси и по окружности, смонтировано три датчика. Два' из них установлены по окружности под углом 180°, а третий - между ними со сдвигом в направлении оси трубки. Осевые, напряжения важно фиксировать в связи с тем, что гидростатическое давление стремится деформировать трубку в этом направлении, так же как и в поперечном, и силы, приводящие к осевой деформации, необходимо выделить из общих напряжений. После того как трубка с тензометрами готова, она калибруется на влияние температуры и давления. Темпе- Рис. 9-15. Разрез приспособления для определения напряжений с помощью тензометров (Л. 9-8]. ; - термопары; 2 - к индикатору SR-4; 3 - вывод для проводов; 4 - тефлоно-вая форма; 5 - смола; 6 - стальная крышка; 7 - трубка из нержавеющей стали (датчик); в - тензометр, расположенный вдоль оси датчика; 9 - тензометр, расположенный поперек оси датчика; 10 - стальная крышка и болт; И - гайка. ратурные деформации определяются путем помещения трубки в термостат и отсчета напряжений в интервале от -80 до +110° С через каждые 10° С. При этом определяется изменение сопротивления тензометра и разме-

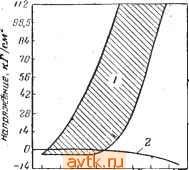

Температура, °С Рис. 9-16. Влияние режима отверждения на напряжения, развивающиеся в обычной эпоксидной смоле [Л. 9-8]. / - 2 ч при 65° с-1-2 ч прн 93° С; 2 - 4 ч при 65° С.

120 ЮО 80 ВО io го о -го -ы -во -во Темпцратура, С Рис. 9-17. Влияние типа отвердителя на напряжения, развивающиеся в обычной эпоксидной смоле ([Л. 9-8]. / - отвердитель Z; 2 - отвердитель D. ров Трубки В результате теплового расширения, что используется потом для компенсации деформаций в процессе проведения экспериментов. Трубка должна быть также калибрована по отношению к давлению. Для этого она помещается в камеру повышенного давления, где снимаются показания датчиков в диапазоне гидростатического давления от О до 70kfjcm, что позволяет предсказать напряжения, возникающие при искривлении трубки. После калибровки чувствительного к напряжениям трубчатого элемента он помещается в специально изго-  /го /00 во 60 io 20 о -го -о -во -во Температура. Т. Рис. 9-18. Влияние реакционно способных разбавителей на напряжения, развивающиеся в обычной эпоксидной смоле щ. 9-8]. / - фенилглицидиловый эфир; 2 - немодифицированная смола; 3 - окись стирола. S /о I о

Температура, С Рис. 9-19. Сравнение напряжений, развивающихся в жесткой и эластичной смолах Л. 9-8]. / - Selectron 5003-Ьдвуокись кремния; 2 - Acme 2002; 3 - Scotchcast 235М. товленную форму, состоящую из тефлонового цилиндра диаметром 69,8 мм с дном также из тефлона (рис. 9-15). Применение тефлона обусловлено его исключительными свойствами в качестве разделительного вещества. Болт, установленный в конце трубчатого элемента, точно помещается в отверстие в центре дна формы и плотно крепится к ней. Затем исследуемый компаунд заливается  в форму вокруг трубчатого элемента вплоть до верхнего уровня трубки. В смолу помещаются две термопары: одна - сбоку от элемента, а вторая - на расстоянии 25,4 мм от его внешнего края. С помощью этих термопар устанавливается перепад температур в смоле и определяется температура, при которой производятся отсчеты напряжений. После этого установка готова для определения влияния на заливочные композиции любых искусственно созданных условий эксплуатации. При проведении экспериментов значения деформации, полученные на датчиках, тщательно фиксируются и пе-ресчитываются в напряжения при помощи соответствующих формул. В большинстве случаев чувствительный элемент из-за усадки полимеров испытывает напряжения сжатия. Однако в некоторых случаях, когда деформации в отливке распределены неравномерно, с помощью чувствительного к деформациям элемента можно определять напряжения растяжения. Напряжения в компаундах на основе различных смол в зависимости от температуры отверждения типа отвердителя и реакционно способных модификаторов и эластичности систем в широком диапазоне температур приведены на рис. 9-16-9-19. Кроме того, на рис. 9-20 приведены значения напряжений в кремнийорганическом геле в сравнении с обычными компаундами. ВЛИЯНИЕ ИОНИЗИРУЮЩЕЙ РАДИАЦИИ НА ЗАЛИВОЧНЫЕ МАТЕРИАЛЫ Несмотря на то, что гораздо больше известно о действии ионизирующей радиации на термопластичные материалы, а не на заливочные материалы, имеется ряд 80 60 40 го о -20-40-60 Tennepamijpu , °С Рис. 9-20 Сравнение напряжений, развивающихся в обычных смолах и в кремнийорганическом геле [Л. 5-6]. / - литьевые смолы; 2 - кремнийорганический гель. данных, представляющих интерес для читателя. Часть этих данных будет приведена в настоящем разделе. Colichman и Strang сообщили о действии у-излучения на некоторые физико-механические и тепловые свойства ряда композиций на основе эпоксидных смол

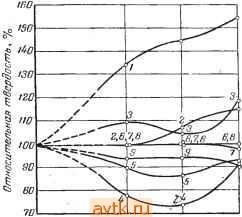

о 10° 10 Интегральная Зоза, р Рис. 9-21. Влияние у-облучения на твердость различных эпоксидных смол 1[Л. 9-11]. Обозначения кривых -см. в тексте. [Л. 9-11], что отражено на рис. 9-21-9-23. Данные, приведенные на этих рисунках, соответствуют следующим условиям: 1. Типовая стандартная рецептура аминного отверждения: 200 г смолы ERL-2774; 53,0 г п,п-метилендиа-нилина. Смола, нагретая до 90° С, и п.п-метилендиани- ЛИН, нагретый до 100° С, хорошо перемешиваются, после чего смесь заливается в стеклянные пробирки. Отверждение происходит в течение 4,5 ч в термостате при температуре 165±10°С. 2. Стандартная рецептура с ароматическим реакционно способным* разбавителем; 200 г смолы- ERL-2774, 24 г окиси стирола, 63,2 г п,п-метилендианилина. Мети-лендианилин нагревается до 100° С, к нему добавляется

У 10° W Интвгральиап доза, р Рис. 9-22. Влияние у-облучения на теплостойкость различных эпоксидных компаундов [Л. 9-11]. Обозначения кривых - см. в тексте. смесь смолы с окисью стирола, нагретая до 50° С, и все хорошо перемешивается, после чего происходит отверждение смеси при комнатной температуре в течение ночи. Термоообработка образцов происходит 2 ч при 80° С и затем 4,5 ч при 165± 10° С. 3. Стандартная рецептура с алифатическим реакционно способным растворителем: 200 г смолы ERL-2774, 19,6 г аллилглицидилового эфира, 63,2 г, метилендиани-лина. Смола и аллилглицидиловый эфир нагреваются до 160° С, и к ним добавляется метилендианилин, нагретый до 120° С, после чего смесь оставляется на ночь при 1 ... 24 25 26 27 28 29 30 ... 40 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |