|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Желатинизация и растрескивание полиэфиров 1 ... 23 24 25 26 27 28 29 ... 40 0,10 0,01 0,001

ff BO 120 Выдержка, дни Рис. 9-7. Влияние увлажнения при 70° С на tg б при частоте 60 гц заливочных компаундов (см. табл. 9-3); измерение на залитых электродах {Л. 9-3]. е. с I 100

4д ~В0 120 Выдвржна, дни Рис. 9-8. Влияние увлажнения при 70° С на емкость заливочных компаундов (см. табл. 9-3); измерение при частоте 60 гц на залитых электродах {Л. 9-3]. Условные обозначения заливочных компаундов, использованных для определения влагостойкости залитых электродных узлов [Л. 9-3]

Примечание. Данные для перечисленных компаундов приведены на рнс. 9-6-9-8.J риалов ДЛЯ получения оптимальных результатов в каждом отдельном случае .необходимо проводить дополнительные эксперименты. ВЛИЯНИЕ ВЛАЖНОСТИ НА ЖЕСТКИЕ ПОЛИУРЕТАНОВЫЕ ПЕНОПЛАСТЫ Из-за значительного снижения веса применение твердых пенополиуретанов при заливке электронного оборудования в целом ряде случаев является прогрессивным. Одним из факторов, ограничивающих использование этих материалов, часто является неизвестность того, как эти материалы защищают от действия повышенной влажности. При определении влияния влаги на основные электрические характеристики изделий, залитых пенополиуретанами, часто наблюдаются большой разброс данных и невоспроизводимость результатов. Это обстоятельство становится понятным, если принять во внимание, какое большое число материалов и переменных технологических факторов используется при изготовлении пенополиуретанов. Особенно большое значение имеет сткуктура ячеек пенопласта. Наиболее важны размер ячеек и отношение открытых ячеек к закрытым. Открытые ячейки обусловливают повышенную влагопроницаемость. Регулирование процесса производства систем, образующих пенопласты, значительно более труд- но, чем систем смол большой плотности. Следовательно, контроль дожен быть более жестким. Хорошим путем для преодоления проблем влагостойкости при работе с пенопластами является нанесение барьерного покрытия из хорошего влагостойкого материала или на пенопласт, или на заливаемые детали перед заливкой. Однако во многих случаях это является непрактичным и во всех случаях увеличивает число операций в технологическом процессе. Тем не менее, если решающими факторами являются низкий вес и высокая влагостойкость, такое решение является наиболее целесообразным. По сообщению Barringer для получения пенополиуретанов с пониженной влагопроницаемостью необходимо правильно выбирать смолу, рецептуру пенопласта и режим смешения компонентов {Л. 9-4]. При этом особенно важно обеспечить получение наибольшего числа небольших замкнутых ячеек в пенопласте. Влияние на влагопроницаемость типа смолы, газа в ячейках пенопласта, наполнителей, пластификаторов и среднего молекулярного веса отрезка полимера между поперечными связями показано в табл. 9-4. Проницаемость связана со структурой закрытых ячеек, их размерами и плотностью пенопласта, как это следует из рис. 9-9. Связь между молекулярным весом отрезка полимера между поперечными связями и скоростью смешения компонентов, с одной стороны, и структурой ячеек пенопласта, с другой стороны, приведена на рис. 9-10. При этом процент замкнутых ячеек определялся способом вытеснения воздуха, описанным Remington и Pariser [Л. 9-5]. Проницаемость пенопластов для паров воды (влагопроницаемость) определялась по модифицированному методу сухой чашки , подобному методу ASTM Е 96-53Т. Согласно этому методу плитки пенопласта размером 50,8X X 50,8X25,4 мм приклеиваются к крышкам небольших банок, содержащих влагопоглотитель (алюмогель). Затем банки с образцами ставятся во влагостат, в котором поддерживаются относительная влажность воздуха 100% и температура 38° С, причем через правильные интервалы времени определяется привес пенопласта и сорбента; подсчитывалось количество прошедших через образец водяных паров, отнесенное к единице времени и к единице поперечного сечения образца. Опыт продол- Таблица 9-4 Влияние некоторых переменных факторов на влагопроницаемость твердого пенополиуретана* [Л. 9-4] Переменный фактор Влагопроницаемость прн 38° С, г/м'-сутки Смешанные полиэфиры............. Полиэфир на основе короткоцепных кислот . . Полиэфир на основе длинноцепных кислот . . . Полиол-уретан {низкомолекулярный многоатомный спирт -[- толуилендиизоциант)...... Газ в ячейках (пенопласт с объемным весом 40 кг/ж'): Воздух............... . . . . Фреон 11 и воздух (в соотношении 60:40 по объему) . . . . .............. Фреон 11....... ........... Наполнитель (6 вес. Уо): Без наполнителя ................ Hi-Sil 234 ................... Графит................... Глина Dixie.................. Сажа SAE......... ......... Алюминиевый порошок............ Celite (диатомит)............... Santocel CS (осажденный гель SiOj) ..... Пластификатор (6 вес. %): Без пластификатора.............. Каменноугольная смола ............ Хлорированный трифенил........ . . Полипропиленадипат .............. Триоктилфосфат................ 46,0 36,8 23; 1 19,0 38,0 29,2 19,0 37,4 37,4 36,0 44,2 47,6 55,0 56.5 61,2 37,4 41,5 64,5 70,0 143,0 Объемный вес пенополиуретана во всех случаях около 32 кг/см . Продолжение табл. 9-4 Связь Мс* жесткого пенополиуретана с количеством замкнутых ячеек и влагопроницаемостью (гидрофобная смола)

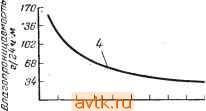

* -средний молекулярный вес отрезка цепочки полимера между поперечными связями.  о iff 20 30 40 50 60 70 80 SO Замннуть./е лцвйии в пБнопластв,%  i-e 80 112 144 Объемный Вес, кг/см с 1,5 1,0 0,5 О 84 68 юг ISO по Влагопроницаемпсть, г/24ч-м Рис. 9-9. Влияние структуры и объемного веса па влагопроницаемость при 38° С пенополиуретана 1Л. 9-4]. / - пенопласты с открытыми ячейками; 2 - полиэфир А; 3 - полиэфир В; 4 - пенопласт на основе полиэфира; объемный вес 32 кг/л^ жается более 4 недель, чтобы обеспечить установление равновесия влажности. Потребителю проще всего регулировать процесс смешения компонентов для получения пенопласта. В тех случаях, когда допущены ошибки в смешении, становит-

Z500 гООО г500 /ООО 500 I воу- 5 70  /,5Ц /ООО 3000 5000 Спорость перемешивания, oS/мин Рис. 9-10. Влияние среднего молекулярного веса отрезка полимера между поперечными связями {Мс) и скорости перемешивания на структуру ячеек пенополиуретана [Л. 9-4]. / - область нерабочей вязкости форполимеров. ся видно, насколько важна правильная рецептура. Как при недостаточном, так и при излишнем перемешивании компонентов может образоваться пенопласт ухудшенного качества вследствие малого содержания замкнутых пор и соответствующего повышения влагопроницаемо- сти. Плохое смешение ведет к плохому распределению компонентов, что вызьшает большую местную концентрацию частично прореагировавшей смолы или изоциа-ната. Слишком продолжительное церемешивание может вызвать механическое разрушение начавшего полимери-зоваться материала. Увеличение времени смешения больше оптимального ведет к снижению процента замкнутых ячеек и ухудшению их структуры. Очень длительное излишнее перемешивание ведет к разрушению пенопласта, так как прореагировавший полимер будет разрушаться из-за механического воздействия, до того как он будет залит. Перемешивание должно быть таким, чтобы только смешать смолу и изоцианат в гомогенную массу. В каждом отдельном случае правильные режимы смешения установливются опытным путем. ВЛИЯНИЕ НИЗКИХ ТЕМПЕРАТУР И ТЕПЛОВОГО УДАРА Низкие температуры и тепловой удар часто являются серьезным препятствием при применении для электронного оборудования многих заливочных смол. Как уже говорилось, тепловое расширение большинства заливочных смол значительно больше расширения материалов, применяемых при изготовлении заливаемых компонентов, каковы стекло, керамика и металлы. Это обусловливает возникновение значительных напряжений, так как заливочные материалы и заливаемые детали будут по-разному расширяться при перехоще залитого изделия от температуры -65° С к максимальной температуре, при которой работает изделие. Если заливочный материал не может противостоять этим напряжениям или поглощать их, это приводит к его растрескиванию или же к разрушению залитых деталей. Преодолеть эти трудности можно различными способами, начиная от применения эластичных компаундов и до подбора системы наполнитель-смола. Устойчивость к растрескиванию значительно различается в зависимости от вида компаундов, конструкции электронного устройства, способа испытаний и т. д. Подобные затруднения в установлении связи простого метода испытаний с устойчивостью к растрескиванию различных залитых изделий часто приводят к тому, что испытания проводят на специально залитом изделии. Такой способ, ра- зумеется, обеспечивает наиболее ценные результаты испытаний на стойкость к растрескиванию данного материала в данных условиях. Однако применение реальных электронных приборов в качестве образцов для испытаний может быть непрактично или невозможно ввиду их высокой стоимости и ввиду того, что испытание на растрескивание предусматривает разрушение образца. Так как исключительно трудно использовать данные по стойкости к растрескиванию, полученные для одного изделия, для получения рекомендаций для другого изделия были предприняты большие работы с целью разработки такого способа определения относительной устойчивости к растрескиванию заливочных материалов, который позволил бы исключить проверку залитых изделий. Одним из наиболее распространенных методов испытаний является так называемый способ шестигранного бруска (hexbar test), который предусмотрен военными техническими требованиями MIL-bl6923C. По этому способу отрезок шестигранного 19-мм стального бруска длиной 254 мм помешается по оси цилиндрической стеклянной формы диаметром 25,4 и высотой 38,1 мм, после чего заливается компаундом, который затем отверждается. Пять таких залитых образцов нагреваются до заранее заданной температуры (90, 105, 130 или 155° С) и затем немедленно помещаются в спиртовую баню, имеющую температуру -55° С. Такой температурный цикл повторяется 10 раз, причем считается, что заливочный материал выдержал испытания, если 4 или 5 образцов остались без изменений. Этот способ является весьма суровым из-за наличия острых краев бруска и тонкого слоя заливаемого вокруг бруска компаунда. Кроме того, жесткость испытаний повышает масса стали, большая по сравнению с количеством заливочного материала вокруг бруска. Этот способ широко используется, но является скорее сравнительным, чем количественным. Кроме того, трудность воспроизведения и интерпретации полученных результатов в ряде случаев ограничивает его применение. Другой сравнительный способ испытания на тепловой удар описал Olyphant [Л. 9-6]. Этот способ считается значительно более жестким, чем способ шестигранного бруска. В связи с этим данный способ применяется для оценки стойких к растрескиванию заливочных компози- ций, выдержавших испытание с шестигранным бруском. Образец для этого способа представляет собой круглую шайбу с наружным диаметром 31,7 и внутренним диаметром 11,1 мм. Толшина шайбы может быть от 3,17 до 6,35 мм. На шайбе равномерно расположены четыре ножки, выступаюшие на 2,38 мм по обе стороны кольца. Ножки обеспечивают определенную толщину смолы над и под шайбой. Они расположены дальше от отверстия, для того чтобы исключить их влияние на концентрацию  Рис. 9-11. Прибор Black для количественного апределения стойкости к рас-трескивашю заливочных омол. напряжений в отверстии. Местные трещины, образующиеся на тонкой пленке смолы под ножками, оставляются без внимания. Подобный образец легко получается двумя операциями фрезерования. Описанные выше методы являются в первую очередь сравнительными и не дают возможности получить количественные данные о склонности данного материала к растрескиванию. Пытаясь преодолеть этот недостаток, Black предложил способ, по которому получается численный показатель растрескивания [Л. 9-7]. Прибор и способ его применения запатентованы (пат. США № 2821082 от 28 января 1958 г.) под названием Метод и устройство для определения относительной стойкости различных заливочных смол к растрескиванию . Фото прибора приведено на рис. 9-11. Устройство состоит из стальной опоры, на которой расположено шесть' ради- На фотографии-12. (Прим. переводчика). 1 ... 23 24 25 26 27 28 29 ... 40 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |