|

|

|

Разделы

Публикации

Популярные

Новые

|

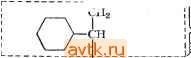

Главная » Желатинизация и растрескивание полиэфиров 1 2 3 4 5 ... 40 Экзотермичность. Все герметизирующие, заливочные и пропиточные йомпаунды термореактивного характера выделяют тепло при добавлении катализатора. Выделяемое тепло при экзотермической реакции повышает температуру отверждения до достижения максимального (пикового) значения. Время достижения пиковой температуры и ее значение определяют внутренние напряжения, склонность к растрескиванию, время отверждения и другие Практически важные факторы. Более подробно об экзотермических свойствах в связи с вопросами контроля технологического процесса см. гл. 13. Здесь же небходимо упомянуть о таком термине, как ж и З'Н есп О'со б'ност ь, который определяется как время, в течение которого компаунд с отвердителем может заливаться, т. е. Время его желатинизации Экзотермические свойства индивидуальны для каждой системы смола-наполнитель-отвердитель и меняются для каждой системы в зависимости от температуры окружающего воздуха, массы смолы с отвердителем и в меньшей степени, от некоторых других переменных величин. ПРИМЕНЕНИЕ ЗАЛИВКИ Синтетические заливочные, герметизирующие и пропиточные материалы применяются при изготовлении самых разнообразных электронных устройств. Учитывая отличные электроизоляционные и физико-механические свойства подобных систем, трудно предположить, что сегодня конструктор в своей работе будет ориентироваться (на компаунды на основе восков и битумов, так как последние имеют малые прочность и нагревостойкость. Однако конструктор-электрик часто должен решать: использовать ли процесс заливки или герметизации для обработки всего устройства или только отдельных узлов. Есть много аргументов за и против обоих вариантов. В СВЯЗИ с этим надо рассмотреть преимущества, достигаемые при заливке, герметизации и пропитке электронного оборудования. Более точно жизнеспособность можно определить как время, в течение которого вязкость сохраняется в пределах, позволяющих применять компаунд данным способом.- Прим. переводчика. Герметизация и заливка, кйк мы это знаем сегоднй, могут рассматриваться как конструктивное средство для шолучения механически прочных узлов, микромодульных конструкций, миниатюризации изготовляемых аппаратов и повышения устойчивости их работы при эксплуатации в суровых условиях. Практика подтверждает это. Заливка электрических систем и узлов в значительной степени повышает конструкционную и эксплуатационную надежность таких систем и, кроме того, улучшает их внешний вид, а также явл-яется эффективным средством для омоноличивания. Повышенная устойчивость к неблагоприятным условиям эксплуатации является следствием того, что заливочный материал защищает от нежелательных атмосферных воздействий и одновременно механически упрочняет обрабатываемый узел. Преимущества заливки электронных устройств проявились с развитием синтетических заливочных материалов. Детальное рассмотрение основных положений отно-сительно заливки было осуществлено Javitz [Л. 1-Г]. Ниже перечисляются эти положения: I. Преимущества Л. Надежность. 1) герметичность (защита от действия плесневых грибков, влати, грязи, пиров и других эксплуатационных факторов); залитые компоненты благодаря этому не изменяют физических и электроизоляционных' свойств; 2) механическая прочность залитых устройств (уда-ро- и вибростойкость). Б. Конструктивные возможности. 1) хорошее решение фактора пространства в связи с исключением воздушных мешков; трехмерность электрических цепей и о1бщая компактность; 2) широкое использование типовых конструкций, миниатюризация, применение сменных блоков; 3) приспособление к специфическим конструктивным требованиям путем подбора соответствующих смол (например, смол с малым углом диэлектрических потерь для высокочастотного оборудования); 4) легкость маркировки электрических цепей введением пигмента в .компаунд или укладкой окрашенной ленты внутри прозрачных отливок; 5) достижение нужных характеристик (например, уменьшение микрофонного эффекта в цепях усилителей с большим усилением)., В. Экономические факторы. 1) исключение монтажных металлических деталей: .хомутиков, подвесок, консолей и т. д., которые, по некоторым данным, дают увеличение .веса конструкций до 30%; 2) исключение или сведение к минимуму необходимости защиты деталей от действия окружающей среды, так как заливка смолами обеспечивает такую защиту; 3) большое удобство и невысокая стоимость ремонта, так как необученный персонал может легко удалить и заменить вышедший из строя залитый блок; 4) .быстрая сборка цепей путем соединения двух проводов. II. Ограничения А. Трудность ремонта. Некоторые инженеры считают этот фактор очень серьезным; они привыкли к тому, что даже мелкий ремонт любого блока может быть произведен в полевых условиях. Если принять эту точку зрения, следует тщательно оценить трудности, которые в этом отношении лриноситприменение залитых блоков. Существуют два способа ремонта, однако ни один из них не может считаться хорошим. В некоторых случаях отливки можно погружать в растворитель, но это связано с большой затратой времени и с риском повреждения или даже уничтожения отдельных деталей блока. По второму способу, В случае прозрачных смол, можно просверлить отливку, сделать ремонт и затем залить просверленные отверстия. Оба способа являются дорогими и требуют много времени. Логическим следствием этогб является признание того факта, что залитый блок не подлежит ремонту и в случае выхода из строя его легче и быстрее заменить. Кажущуюся высокую стоимость такой операции следует сравнить с экономией, полученной от длительности срока эксплуатации блока, что связано: 1) с повышенной надежностью в эксплуатации залитой конструкции; 2) защитой блока от повреждений и 3) ненужностью квалифицированного персонала для ухода за оборудованием. Б. Отвод тепла. В тех случаях когда важен отвод тепла, соответствующие мероприятия должны быть предприняты еще на стадии конструирования с тем, чтобы можно было избежать серьезных неприятностей. Для улучшения отвода тепла следует исходить из четырех возможных положений: 1) необходимо располагать сопротивления, в которых поглощается значительная электрическая энергия, и другие выделяющие тепло детали дальше от элементов схем, чувствительных к нагреву, например, электронных ламп; 2) располагать элементы по возможности ближе к периферии блока; 3) около ламп следует располагать теплоотводящие детали, используя, например, латунные трубки или же используя металлические экраны; 4) так как рассеивание тепла в смолах меньше, чем в воздухе, то отвод тепла может потребоваться для всех элементов схемы. В. Ограниченная нагревостойкость. Нагревостойкость большинства пр01мышленных заливочных смол выше 200° С, хотя некоторые смолы деформируются при температуре до 170° С. Так как залитые блоки обычно не находятся под нагрузкой, эти пределы температур часто приемлемы. Способность смолы выдерживать повышенную температуру требуется только в случае, если все оборудование должно работать при таких температурах и если имеются в наличии другие детали, выдерживающие такую температуру. Следует отметить, что для целого ряда случаев пределы температуры ограничены. При низких температурах появляется опасность растрескивания, особенно при неправильной форме деталей и наличии острых углов. Наполнение и модификация смол могут улучшить морозостойкость отливки, о, с другой стороны, могут вредно отразиться на электроизоляционных и других свойствах. Для деталей с острыми углами должны применяться прокладки из кремнийорганических резин. Г. Увеличенный вес. Повышение веса оборудования из-за использования залитых блоков является серьезным конструктивным недостатком, но подобно другим факторам его следует оценивать по конечным .результа- там. Для того .чтобы .свести к минимуму повышение ве£а, можно использовать вспененные смолы и наполненные компаунды с малым удельным весом. Д. Электроизоляционные свойства. Наличие заливки блоков может повысить паразитную емкость схемы (это увеличение приблизительно равно диэлектрической проницаемости заливочной смолы). В высокочастотных схемах может наблюдаться увеличение диэлектрических потерь. Однако и в данном случае все зависит от .специфических конструктивных требований. Если электро-изоляционые свойства могут быть недостаточными для даных условий, часто представляется возможным улучшить положение изменением схемы. Е. Внутренние напряжения в заливке. Вопрос о внутренних напряжениях очень важен. Напряжения вызываются усадкой смолы во время отверждения и различием значений температурных коэффициентов расширения смолы, с одной стороны, и металла, стекла и других материалов, с другой стороны. Напряжения могут привести к разрушению или другим серьезным .повреждениям в блоках. Проблема напряжений может быть сведена к минимуму правильным выбором смол и покрытием особочувствительных деталей эластичными материалами, например кремнийорганическими резинами. Применение и разработку залитых схем и деталей нельзя отделить от состоя1ния производства. Таким образом, все конструктивные и технологические факторы должны быть правильно связаны воедино для того, чтобы получить оптимальные результаты при заливке электронных устройств синтетическими смолами. Последующие главы посвящены детальному изучению этих факторов. ГЛАВА ВТОРАЯ ПОЛИЭФИРЫ и их МОДИФИКАЦИЯ Полиэфиры (polyester)-общий термин для большого количества синтетических смол различного состава и свойств, .которые могут переходить из жидкого состояние в твердое при помощи воздействия катализаторов и (или) нагрева. Этот процесс перехода называется Of вёрй{дёнйем. Термин полиэфир в приложении к процессам заливки, герметизации и пропитки представляет собой сокращенное название более точного термина стирольно-полиэфирный сополимер . Так как главной составной частью этого полимера является эфир, вполне логично, что термин полиэфир применяется вместо более громоздкого полного термина, который к тому же применим е во всех случаях. Необходимо отметить, что термин сополимер в данном случае более правилен, чем термин полимер , так как в процессе образования конечного отвержденного продукта полиэфирная смола вступает в совместную полимеризацию со стиролом или другим ненасыщенным йономером. В результате не получается линейный (цепочечный) полимер типа полистирола, полиэтилена или других термопластичных материалов, которые получаются из одного исходного мономера; в данном случае образуется так называемый сшитый термореактивный сополимер, что характерно для всех термореактивных сиенам. Таким образом, термореактивные системы после отверждения имеют структуру, похожую на жесткую сетку в противоположность цепочечной структуре термопластичных материалов. Жесткая сетчатая структура хорошо сопротивляется действию нагрева; как следствие термореактивные материалы, например отвержденные полиэфирные смолы, не плавятся при нагреве. В противоположность им линейные термопластические полимеры, например полиэтилен, полистирол и др. всегда плавятся при достижении определенной температуры. Полиэфирные полимеры в некоторых случаях применяются без совместной полимеризации с таким мономером, как стирол. В качестве таких полиэфиров можно назвать два широко известных полиэфирных материала в виде волокна и пленки, выпускаемых фирмой Du Pont под торговыми наименованиями соответственно дак]эон (Dacron) и майлар (Mylar). По скорости отверждения полиэфиры могут быть весьма различны - от полиэфиров с временем отверждения -меньше 5 мин при комнатной температуре до полиэфиров, которые отверждаются при температуре 100° С или выше в течение многих часов. Исходная полиэфирная смола может быть получена также различной вязкости в зависимости от степени разбавления Таблица 2-1 Некоторые свойства полиэфирных смол [Л. 2-1] Свойство Полиэфир

Плотность; г/см......... Показатель преломления, . . . . Прочность при растяжении, кГ/см Удлинение, %........... Модуль упругости при растяжении, TIcM .............. Прочность при сжатии, кГ/см . . Прочность при изгибе, кГ/см . . . Удельная ударная вязкость по Изод, кГ-см/см (брусок 12,2X12,2 мм с надпилом)........... Твердость............. Удельная теплопроводность, 10* кал/сек-см-град....... Температурный коэффициент линейного расширения, Ю-/град- . Нагревостойкость (длительная), °С Температура деформации, °С . . . . Удельное объемное сопротивление (относительная влажность 50%, температура 23° С) ом-см . . . Электрическая прочность (толщина 3,17 мм), кв/см: при кратковременном испытании . при ступенчатом подъеме напря- жения............. Диэлектрическая проницаемость: при 60 гц ............ при 10 гц........... при 10 гц.......... при 60 гц ........... при 10 ........... при W гц ........... Дугостойкость, сек........ Водопоглощаемость (за 24 ч при толщине образца 3,17 мм), % . . Скорость горения ......... Влияние солнечного света То же слабых кислот . . То же сильных кислот . . То же слабых щелочей От отсутствия действия до значительного От отсутствия действия до слабого Продолжение табл. 2-1

Торговое наименование Amester Atlac Cadco Oellobond Fostercast Gel-Kote Glidpol Glykon Helix Hetron 1С Laminae Loven Marco Paraplex Plaskon Pleogen Polylite Selectron Sierracin Stycast Stypol Synvar V. Vibrin Торговые наименования и поставщики некоторых полиэфирных смол Поставщик American Alkyd Industries Atlas Powder Co. Cadillac Plastic and Chemical Co. British Resin Products, Ltd. Westinghouse Electric Corp. General Electric Co. Glldden Co. Glidden Co. General Tire and Rubber Co., Chemical Div. Carl H. Biggs Co., Inc. Durez Pla.stics Div., Hooker Electrochemical Corp. Interchemical Corp. American Cyanamld Co. Loven Chemical of California Celanese Corp. of America, Plastics Div. Rohm and Haas Co. Allied Chemical Corp., Plastics and Coal Chemicals Div. Mol-Rez Div., American Petrochemical Corp. Relchhold Chemicals, Inc. Pittsburgh Plate Glass Co., Paint Div. The Sierracin Corp. Emerson and Cuming Inc. H. H. Robertson Co. Synvar Corp. Naugatuck Chemical Co., Div. of United States Rubber Co. реакционно способным мономером, например стиролом, начиная от весьма маловязких материалов для пропитки до высоковяэких материалов для заливки и герметизации. Отвержденные полиэфиры могут быть любой степени эластичности, начиная от резиноподобного материала до весьма твердого, жесткого материала. 1очно так же полиэфирные смолы могут обладать различной нагрево-стойкостью. В частности, изменение нагревостойкости достигается заменой стирола в .качестве реакционно способного мономера триаллилциануратом (более подробно см. гл. 10). Полиэфирным смолам может быть придана огнестойкость или применением наиолнителей, например трехокиси сурьмы, или использованием для синтеза полиэфирной смолы хлорированных компонентов. Основные преимущества полиэфиров при заливке, герметизации и пропитке: 1) легкость переработки как для малогабаритных, так и для крупногабаритных изделий; 2)) высокая механическая прочность и хорошие электроизоляционные свойства; 3) скорость отверждения смолы с катализатором при низких температурах; 4) очень небольшое давление при отверждении или даже отсутствие давления; в связи с этим не требуется больших затрат и можно обходиться дешевым оборудованием; 5) полнота отверждения полиэфирных смол с отвер-дителями, так что не требуется предусматривать специальных операций для удаления побочных продуктов, которые являются результатом химическихреакций; 6) дешевизна. Пункты 4 и 5 характерны и для других материалов, рассматриваемых в данной книге. Некоторые свойства полиэфирных смол приводятся в табл. 2-1. Список поставщиков смол приводится в табл. 2-2. ПРИРОДА ПОЛИЭФИРОВ Как правило, полиэфирные литьевые смолы представляют собой особые типы ненасыщенных алкидных смол в комбинации с реакционно способными мономерами. В процессе изготовления полиэфирной (алкидной) смолы многоатомный спирт реагирует с органической многоосновной кислотой. Слово алкид (alKyd) является производным от слов alcohol-acid (кислота-спирт). Термин полиэфир произошел от одной из важнейших реакций, изучаемых в органической химии, - реакции между органическими спиртами и органическими кислотами, в результате которой получается продукт, называемый эфиром. Если эфиры взаимодействуют между собой с образованием полимера, получается полиэфир. Таким образом, термины полиэфир и алкид взаимозаменимы. Реакция А О ш-а1202-оа f+нонс-сн=си-с-оа i+HOr-cn-aiz-OH дтилен- этилвн-г/iUMUJ/t] II -. !1 зглилетлинольмалЕштт - полизооир Реакция Б о * о *-CII2CII2-о-с-CTi-СИ-с-о-CHgCTz-* Ч стирол ОН+2Пр 1п  *-СН-дСГЬ-о-с-СН-СП-с-о-СН2СН2-* II I II о * о стирол-пвлиз1рирный сополимер Рис. 2-1. Упрощенная реакция образования полиэфира. Звездочки указывают точки, по которым может продолжаться реакция поли- - меризации. Реакция А - одна молекула ненасыщенной кислоты реагирует с двумя молекулами гликоля с образованием линейного полиэфира алкидного типа с элементарными звеньями; реакция Б - полимер реагирует (сополимеризуется) с мономером стирола в присутствии катализатора при нагреве или без него, причем образуется стирол-полиэфирный сополимер, т. е. отвержденный полиэфир. Из органической химии известно, что связь углерод-углерод (связь между атомами углерода, характерная для всех органических соединений) может быть простой (одинарной), двойной или тройной. Если такие связи простые, то говорят, что данное соединение насыщено. Если же присутствуют двойные или тройные связи, то 1 2 3 4 5 ... 40 |

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |