|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Желатинизация и растрескивание полиэфиров 1 ... 16 17 18 19 20 21 22 ... 40

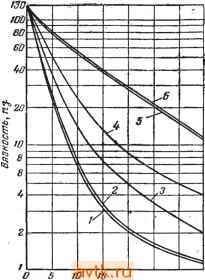

Основным требованием при использовании разбавителей является, стремление к максимальному снижению вязкости При минимальной добавке разбавителя. Это способствует лучшему сохранению свойств системы. Большую роль также играет способность разбавителя совмещаться со смолой и смачивать наполнители. Часто наиболее эффективными активными разбавителями являются низковязкие эпоксидные соединения. Они обеспечивают максимальное снижение вязкости, хорошо смачивают наполнители и в минимальной степени влияют на свойства компаунда. Исходя из этого, наиболее часто в рецептурах используется комбинация высоко- и низковязких эпоксидных смол. Если требуется значительное снижение вязкости, часто используют алилглицидиловый и бутилглицидиловый эфиры и окись стирола. Так как эти разбавители имеют высокую упругость паров, необходимо принимать меры для уменьшения их потерь, особенно если компаунд обезгаживается под вакуумом или отверждается Влияние различных отвердителей на электроизоляционные свойства отвержденной эпоксидной смолы Bakelite [Л. 6-lOj при повышенных температурах. Чтобы не было высокой концентрации паров, требуется предусмотреть вентиляцию. Наиболее летучим разбавителем является алилгли-ц'идиловый эфир, а окись стирола наименее реакционно способна при использовании аминных отвердителей. По-видимому, там, где требуется наибольшее снижение вязкости и наименьшее влияние на физико-механические свойства компаунда, наилучшим разбавителем является бутил-глицвдиловый эфир. Фенилглицидиловый эфир менее летуч, но меньше снижает вязкость. Хотя ксилол является инертным разбавителем, он несколько лучше, чем вышеупомянутые вещества, снижает вязкость и очень хорошо совмещается с большинством эпоксидных смол. Влияние различных 1реакционно способных разбавителей на вязкость обычной эпоксид-. пой смолы отображено /на рис. 6-10. Для реакционно способных разбавителей требуется введение дополнительного количества отвердителей (рис. 6-11). Для снижения вязкости в рецептурах с эпоксидными смолами также используются трифенил-фосфит и Caildolite NC-513. Эти материалы менее эффективно снижают вязкость, чем другие реакционно способные разбавители, и они обычно применяются, если нужно не только снизить вязкость, но и обеспечить получение других свойств. Применение Cardolite NC-513 обсуждалось в гл. 4.  го 25 30 35 Vacmu равВаВителя на ЮО частей смолы Рис. 6-10. Влияние различных активных разбавителей на вязкость (при 25° С) эпоксидной смолы Epi-Rez 510 1Л. 6-6]. / - аллилглицидиловый эфир; 2 - бутилглицидиловый эфир; 5 -окись стирола; 4 - фенилглицидиловый эфир; 5 - трнфе-нилфосфит; 6 - кардолайт NC-513. Сообщалось что при смешивании трифенилфосфита с эпоксидными смолами обеспечивается эффект, не до-стижимый с обычными модификаторами [Л. 6-15]. Найдено, что этот модификатор повышает прочность эпоксидных отливок при сжатии (табл. 6-7). Отвержденные компаунды имеют лучшие электрические свойства, чем в случае обычных разбавителей (табл. 6-8). Кроме того, эпоксидные смолы.

модифицированые три-фенилфосфитом, быстрее отверждаются, значительно снижают вязкость и стоимость эпоксидных компаундов. Трифенилфосфит химически связывается с эпоксидным полимером и поэтому является реакционно способным МОДИ- фикатором. Трифенилфосфит полностью совме- ё стим с обычными жидкими эпоксидными смолами и может смешиваться с ними в любом соотношении, обеспечивая нужные физико-механические свойства. Однако оптимальные свойства обеспечивает введение 25 частей модификатора на 100 частей смолы [Л. 6-15]. Смолы, содержащие трифенилфосфит, могут храниться в закрытых емкостях в течение нескольких месяцев без заметного изменения вязкости. Однако вода может реагировать с модифицированной смолой, заставляя модификатор действовать в качестве отвердителя. Поэтому в открытых емкостях после нескольких недель образуется пленка. Вязкость смолы под пленкой изменяется очень медленно. Важно помнить, что вредное действие эпоксидных смол на кожу характерно также для большинства реакционно способных эпоксидированных разбавителей. Кро- РазбаВитель^вес^ H/ta ШО частей смолы б) Рис. 6-11. Количество отвердителя, необходимого для различных активных разбавителей [Л. 6-5]. а - отверждение ароматическим диамином; б - отверждение диэти.пеи- триамином; 1 - аллилглицидиловый эфир; 2 - фенилглицидиловый эфир.- Компоненты

Состав: Жидкая эпоксидная смола (типа Ероп 828)........... Трифенилфосфит (Mod-Epox) . . Аллилглицидиловый эфир . . . . Бутилглицидиловый эфир . . . . Диэтилентриамин ......... Стоимость модифицированной смолы**, долл1кг...... Свойства: Вязкость при 25° С, из..... Твердость по Роквеллу М . . . Температура деформации, °С . . Прочность при сжатии, кГ/см . Водопоглощаемость за 7 дней, % Привес в 10%-ной NaOH за 7 дней, %.......... Отверждение 20 ч при комнатной температуре +2 ч при 100° С. * По цепам на сентябрь 1959 г. Таблица 6-8 Электрические свойства различных модифицированных эпоксидных смол* [Л. 6-15]

Физико-механические свойства* и стоимость различных модифицированных эпоксидных смол [Л. 6-15]

* Типичные смолы: Araldite 6010 (Ciba), Epi-Rez 510 (Jones -Dabney Co.), Epon 828 (Shell). Сходные жидкие смолы производятся также Union Carbide Plasiics Co. и Reichhold Chemicals. Inc. Me ТОГО, из-за повышенной летучести реакционные эпоксидированные разбавители неприятны при вдыхании, что может потребовать применения респираторов. Таким образом, предосторожности, требующиеся при работе с эпоксидными смолами, должны соблюдаться и при использовании реакционно способных эпоксидиро-ваиных разбавителей. Каменноугольная смола в качестве модификатора эпоксидных смол. Многие типы каменноугольных смол легко совмещаются с эпоксидными смолами в любых соотношениях. Вследствие этого обстоятельства, а также низкой стоимости и доступности таких смол модификация ими эпоксидных смол может быть весьма экономичной для целого ряда целей [Л. 6-6]. С другой стороны, следует помнить, что определенные свойства компаунда, модифицированного смолами такого типа, препятствуют его применению в ряде объектов. Свойства эпоксидных компаундов, модифицированных каменноугольными смолами, приводятся в табл. 6-9. Так как каменноугольные смолы имеют значительно большую вязкость, чем обычные эпоксидные смолы, системы, модифицированные ими, обладают повышенной

Epi-Rez 510..... Epi-Rez 504 ..... Каменноугольная смола Reilly , № 4202* ..... Т'етраэтилентетрамин (ТЕТА) ...... 100 10 75 25 25 75 110 10 50 50 110 10 200 10 50 50 200 10 Свойства в процессе отверждения

Свойства отвержденного компаунда (16 ч при 20°С -Ь2 при 100° С) Прочность при растяжении, кГ/см . . Удлинение при разрыве, /о..... Твердость по Шору Удельная ударная вязкость, кГ-см1см (образец с надпилом) ....... Водопоглощаемость ASTM D 570-57Т, о/с Плотность, ZJCM . . Объемная усадка, °/о (расчетная) .... Фирмы Reilly Таг a d Chemical Corp. ♦ Образец 3,17 мм, отверждение при комнатной температуре. Образец 300 г; температура 20° С Образец слишком мягкий.

Свойства эпоксидных смол, модифицированных каменноугольными смолами [Л. 6-6J вязкостью по сравнению с нгмодифицированными системами. Это затрудняет их переработку при и-зготовлении отливок, свободных от пустот. Однако вязкость может быть значительно снижена небольшим нагревом смеси до заливки или применением эпоксидных смол пониженной вязкости. Добавка каменноугольных смол к эпоксидным значительно увеличивает жизнеспособность компаундов. С другой стороны, добавка смол увеличивает время достижения отвержденным эпоксидным компаундом при комнатной температуре {в неэкзотермических условиях) максимальной твердости. По твердости отвержденных образцов можно судить, что каменноугольная смола пластифицирует отвержден-ную эпоксидную смолу. Снижение твердости отливок с каменноугольной смолой сопровождается понижением их теплостойкости. Однако, к сожалению, введение каменноугольной смолы не сопровождается повышением удельной ударной вязкости, которая для большинства рецептур с этим модификатором снижается. Хотя механизм отверждения эпоксидных смол, модифицированных каменноугольными смолами, полностью не изучен, по-видимому, ,можно считать, что каменноугольные смолы не реагируют с эпоксидной смолой, в связи с чем модифицированные системы имеют большие потери веса при таких относительно невысоких температурах, как 130°С Из этого следует, что эпоксидные компаунды, модифицированные каменноугольными смолами, не следует использовать там, где температура намного превышает комнатную. Другим фактором, который следует учитывать при применении подобных компаундов в условиях повышенных температур, является усадка отвержденного продукта. Хотя расчетная объемная усадка, приведенная в табл. 6-9, свидетельствует о том, что усадка модифицированных и немодифицированных эпоксидных смол почти не отличается друг от друга, фактическое значение этого показателя, несомненно, будет много больше, если системы будут эксплуатироваться при повышенных температурах достаточно длительное время. Электрические свойства компаундов подобного типа почти нё отличаются от свойств немодифицированных эпоксидных смол и других эпоксидны'Х компаундов, в связи с этим многие рецептуры с каменноугольными смолами ведут себя вполне удовлетворительно в целом ряде электрических устройств, которые не эксплуатируются длительное время при повышенной температуре. Хотя недостатки каменноугольных смол как модификатора эпоксидных смол совершенно очевидны, в целом ряде случаев дешевизна модификаторов такого типа перевешивает их недостатки. ГЛАВА СЕДЬМАЯ ПЕНОПЛАСТЫ И КОМПАУНДЫ НИЗКОГО ОБЪЕМНОГО ВЕСА Пенопласты и компаунды низкого объемного веса обеспечивают многие из преимуществ твердых заливочных материалов и одновременно обладают дополнитель-ным'и интересными особенностями. Во-первых, несомненной пользой является возможность снизить вес залитого изделия. Это требование является обязательным во многих случаях при применении заливочных компаундов в военночвоздушной и ракетной технике, а также в целом ряде других случаев вследствие снижения веса, облегчения транспортировки, упрощения переработки и других преимуществ. Во-вторых, существенным достоинством материалов низкого объемного веса является снижение стоимости материалов. На первый взгляд это утверждение может быть непонятным, если вспомнить, что стоимость многих материалов, применяемых для вспенивания на месте применения или изготовления легких деталей, выше, чем стоимость таких материалов высокой плотности, как полиэфирные и эпоксидные смолы. Однако если рассматривать стоимость заливки определенного объема, то стоимость единицы объема является более правильным фактором для сравнения, чем стоимость единицы веса исходного материала. Поэтому в случае пенопластов или материалов низкого объемного веса с помощью 1 кг исходного материала можно залить значительно больший объем изделий, чем с помощью 1 кг материала высокой плотности, например полиэфирных или эпоксидных смол. Таким образом, анализ стоимо- сти, основанный на стоимости единицы объема, показывает, что пенопласты и компаунды низкой плотности являются относительно дешевыми материалами. Большое число пенопластов и материалов низкого объемного веса для заливки электронного оборудования в настоящее время выпускается в промышленном масштабе в готовом виде или для приготовления из компонентов. Основные типы таких материалов описываются в настоящей главе. Вообще говоря, пенопласты получаются двумя основными способами, хотя известны также другие методы. Этими наиболее распространенными апособами являются: I) газообразование как часть химической реакции получения пенопласта и 2) образование или выделение газа вследствие разложения вспенивающего агента, добавленного к реагирующим материалам. Пенообразователь - это материал, который высвобождает газ при температуре реакции. В первом случае выделение газа является следствием химической реакции между основными компонентами, в то время как во втором выделение газа происходит без взаимодействия основньгх составных частей. Компаунды низкого объемного веса (не типа пено-пластов) обычно получаются добавкой легких наполнителей к смоле, составляющей основу компаунда. ПОЛИУРЕТАНОВЫЕ ПЕНОПЛАСТЫ Наиболее широко распространенными заливочными материалами для вспенивания на месте являются пенополиуретаны. Пенополиуретаны, вообще говоря, являются продуктом реакции полифункциональных изоцианатов с материалами, содержащими два или более активных водородных атома, каковы полиэфиры, многоатомные спирты и вода. Эти материалы известны не только под на.званием пенополиуретанов; иногда их называют нзоцианатными пенопластами, диизоцианатными пено-пластами, пеиопластами на основе полиэфирав (полученных в свою очередь из простых и сложных эфиров) и полиэфиризоцианатными пенопластами. Хотя каждое наименование ие совсем правильно отражает любую комбинацию материалов, использованную для получения пенопласта, любое из этих наименований относится к одному классу тех пенопластов, которые мы будем называть пенополиуретанами. Получение пенополиуретанов. Рассмотрим для иллюстрации пенополиуретаны, получаемые в результате реакции между некоторыми полиэфирными смолами и диизоцианатами. Для облегчения понимания можно предположить, хотя это и будет не совсем строго, что полиэфир, использованный для данного пенопласта, того же типа, что и полиэфиры, описанные в гл. 2. Необходимо помнить, что известно очень большое число разнообразных полиэфиров: длинноцепных, короткоцепных, сильно разветвленных с большой реакционной способностью, слабо разветвленных и с малой реакционной способностью. Подобно тому как каждый из этих полиэфирных материалов при сшивании со стиролом в процессе образования полиэфирных смол образует продукт с индивидуальными свойствами, каждая индивидуальная полиэфирная смола будет давать свой конечный продукт при реакции с диизоцианатом. Вообще говоря, соображения, приведенные в гл. 2, применимы для определения того, будет ли конечный продукт (как при реакции со стиролом, так и .при реакции с диизоцианатом) эластичным или твердым. Молекулярный Ёес полиэфира, его количество в реакции, расстояние между реактивными точками в молекуле полиэфира и другие особенности структуры полиэфира, в большей или меньшей степени обусловливающие его химические свойства, влияют на природу конечного полиуретана. Например, низкий молекулярный вес или большое количество разветвлений в молекуле полиэфира приводит к образованию более твердого пенопласта, тогда как увеличение молекулярного веса и расстояния между реактивными точками ведет к получению упругих и эластичных полиуретанов. Разумеется, при заливке электронного оборудования в большинстве случаев используются твердые пенопласты. Все описываемые ниже системы, за исключением пенополиуретанов на основе простых эфи-ров, относятся к твердым пенопластам. На свойствах конечного полиуретана отраж.ается тип выбранного диизощианата. Наиболее широко используемым в промышленном масштабе диизоцианатом является толиулендиизоцианат (TDI). Обычно TDI представляет собой смесь 80% 2,4-изомера и 207о' 2,6-изомера: 1 ... 16 17 18 19 20 21 22 ... 40 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |