|

|

|

Разделы

Публикации

Популярные

Новые

|

Главная » Желатинизация и растрескивание полиэфиров 1 ... 14 15 16 17 18 19 20 ... 40

* Определение при 60-80° С для эпоксидных смол и при 60° С для полиэфирных.

паундах ввиду разницы в температурных коэффициентах расширения заливаемых деталей и заливочных материалов. Эта разница отражена на рис. 6-6, где сравниваются температурные коэффициенты линейного о

30 АО 50 60 70 Наполнитель, % 80 .90 ЮО Рис. 6-3. Влияние содержания наполнителя на температурный коэффициент линейного расширения эпоксидной смолы {Л. 6-2]. расширения различных материалов как наполненных, так и ненаполненных эпоксидных смол. Из рис. 6-3 и 6-6 можно видеть, что, вводя достаточное количество на- ш I гос I 160 % /го Щ 80 1*0

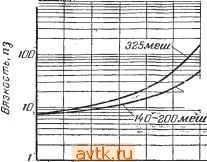

ю го з'а do so во 7о во во wo Налолнитело, % Рис. 6-4. Влияние содержания наполнителя па дугостойкость эпоксидной смолы {Л. 6-2]. полнителей, можно уменьшить температурный коэффициент расширения эпоксидных смол (а также в общем случае всех других заливочных смол) до значений, соответствующих температурному коэффициенту расширения металлов. В то же время, хотя характер действия  Лзг5меш-50% AfO-ZOOMeeu -SO % О ~I0 20 ЗО UO 50 60 70 80 SO 100 Наполнитело, % Рис. 6-5. Влияние дисперсности наполнителя кремнезема на вяз-. кость эпоксидной смолы [Л.6-2]. lltO 120- 5! ВО 20 -   ? ч а: я и Материала Рис. 6-6. Влияние содержания наполнителя на температурный коэффициент линейного расширения эпоксидной смолы (для сравнения приведены температурные коэффициенты линейного расширения других материалов) (Л. 6-4]. большинства наполнителей и одинаков, определенные наполнители дают наибольший эффект (рис. 6-7). Наполнителем, который рекомендуется для рецептур компаундов с низким коэффициентом линейного расширения, является Stupalith 2410 (Stupakoff div.. The Carborundum Co.). Рекомендованная рецептура [Л. 6-6]: Материал Весовые части Смола Epi-Rez 510 (или подобная ей) . . 30,00 Модификатор Cardolite С-513...... 3,33 Наполнитель Stupalith 2410 ....... 66,67 Отвердитель She 1 Z........... 7,83 Изготовление компаундов происходит путем смешения смолы, модификатора и наполнителя при 121° С, ва-куумирования для удаления воздуха и последующего добавления при 63,5° С отвердителя. Отверждение ком- 1а & 47- § го  Парашок меЗи, Порошок о-птминик Оорошок JKEлeзa ЯпюминиеВый сштиват лития .tfpeMNeieM Нарбансил кальиая Онись алюминия го Со Во 61 Содержание наполнителя, вес. % Рис. 6-7. Влияние различных наполнителей на средний температурный коэффициент линейного расширения (и пределах от -50 до -Ь50 С) эпоксидной смолы, отвержденной метафенилеидиамином (15 иесовых частей смолы) ([Л. 6-5]. паунда происходит в течение 2 ч при 63,5° С, после чего температура постепенно поднимается в течение нескольких часов до 149° С и поддерживается на этом уровне в течение 2 ч. Улучшение свойств может быть достигнуто при дополнительном 2-часовом прогреве при 177- 204° С. Влияние наполнителей на тепловые свойства. Кроме значительного' снижения температурного коэффициента расширения, наполнители повышают тетлапроводность данной смолы и снижают потери веса при тепловом старении. Вопросы теплопроводности детально рассматриваются в гл. 8. Потеря веса сильно снижается благодаря термостабильности аполнителей. Чем больше наполнителя вводится в систему, тем меньше потеря веса в процессе теплового старения. Хотя смола при этом будет претерпевать деструкцию, с введением наполнителей качество компаунда почти всегда повышается. Это является результатом не только уменьшения потери веса, но также снижения усадки и повышения удельной теплопроводности при введении наполнителей. Другим полезным эффектом при введении наполнителей является уменьшение экзотермического тепла, выделяемого в процессе отверждения (рис. 6-1). Наряду со снижением усадки и температурного коэффициента расширения это обстоятельство в значительной степени снижает опасность растрескивания системы. В некоторых случаях это очень важно, так как экзотермичность реакции бывает так значительна, что вызывает интенсивное растрескивание в процессе полимеризации. До--бавка наполнителей часто снимает эту проблему и пре- вращает обычно непригодный материал в ценную систему, удовлетворительную в отношении растрескивания. Другой характеристикой компаундов, которая модифицируется благодаря введению наполнителей, является жизнеспособность. Теплопроводность наполнителя способствует передаче тепла от отверждаемого компаунда, что увеличивает жизнеспособность системы. Увели-,чение жизнеспособности связано с регулированием экзотермического тепла, выделяемого в системе. Еще одним термическим свойством, которое может быть улучшено путем введения наполнителей, является огнестойкость. Загораемость во многих случаях снижается или совсем исключается при введении хлор- или бромсодержащих соединений или же наполнителей, в частности окиси сурьмы. Для этой же цели в заливочные композиции вводят некоторые фосфаты. Снижение горючести при введении этих соединений объясняется снижением концентрации горючих газов до концентра- ции ниже температуры воспламенения. Окись сурьмы плавится под действием температуры и образует вид покрытия, которое стремится отделить воздух от огня, что останавливает горение. Влияние наполнителей на механические свойства. Влияние наполнителей на механические свойства может быть весьма значительным. Это зависит главным образом от типа ваполнителя. По влиянию на механические свойства компаундов наполнители подразделяются на усиливающие (армирующие) и неусиливаю.щие или на волокнистые и еволокнистые. В табл. 6-1 описываются некоторые армирующие наполнители. Наполнители обычно повышают предел текучести компаунда при сжатии, но снижают предел прочности. Твердость и обрабатываемость зависят от вида наполнителя, но, как правило, при использовании наполнителей твердость повышается, а обрабатываемость ухудшается. В частности, весьма трудно обрабатывать системы с использованием абразивных наполнителей, таких, как кремнезем и песок. Более подробно об этом говорится в гл. 11. Ударная прочность и прочность при растяжении при иопол'ьзовании армирующих наполнителей может повышаться, но в случае неволокнистых наполнителей, как правило, снижается. Очень хорошим армирующим наполнителем является молотое или дробленое стекловолокно. Использование молотого стекловолокна. Молотое стекловолокно обычно пропускают через сито размером 0,8; 1,6; 3,17; 6,35 мм. Оно получается измельчением на молотковой, дробилке прядей стекловолокна и просеиванием полученного продукта. Влияние молотого стекловолокна на удельную ударную вязкость эпоксидных смол показано на рис. 6-8. Во многих случаях трудно предотвратить утечку омолы по линии раздела формы. Введение в смолу 5% молотого стекловолокна (частиц с размером 0,8 мм) вместе с другими наполнителями устраняет это. Важным фактором при выборе стекловолокнистого наполнителя может быть тип замасливателя, применяемого в производстве стекловолокна. Этот фактор отражается на электроизоляционных свойствах наполненного стекловолокном компаунда. Замаслйватели обычно наносятся на стекловолокно для того, чтобы улучшить адг-езию стекловолокна к смоле и, таким образом, изменить конечную прочность композиции. Обработка такого рода может производиться крахмалом, силанами или хлоридом хрома. Есть много за и против того или иного способа, по обычно считается, что применение крахмала способствует проникновению влаги вдоль волокон и, таким образом, снижению электроизоляционных свойств 5М 3,80 3,25

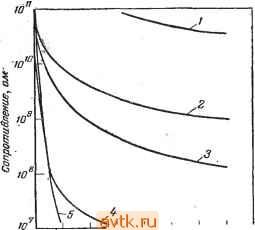

г 4 Б в Содержание наполнителя, % Рис. 6-8. Влияние наполнителя молотого стекловолокна на удельную ударную прочность (по Изод, Образец ; надпилом) эпоксидной смолы. Числа при кривых - размер стекловолокна. ОтливКа эпоксидного компаунда толщиной 1,27 см; состав: эпоксидная смола Ероп 828 - 100 весовых частей, отвердитель Z - 20 весовых частей. Технология изготовления компаунда: снижение вязкости нагревом до 52° С; введение молотого стекловолокна и осторожное перемешивание, чтобы не попадал воздух; охлаждение до 38° С; введение отвердителя (20 весовых частей); заливка, отверждение при комнатной температуре с последующей термообработкой при 115° С [Л. 6-7]. наполненного компаунда, особенно если он работает в условиях повышенной влажности. Этот дефект не в такой степени проявляется при двух других способах обработки стекловолокна. Обработка хлоридом хрома (воланирование) производится с помощью водного рас--хвора метакрилатхлорида хрома (выпускаемого фирмой Du Pont под названием Volan). Влияние обработки стекловолокна этим препаратом показано на рис. 6-9. Влияние наполнителей на электрические свойства. Хотя некоторые электрические характеристики систем из синтетических смол могут быть улучшены при введении отдельных .наполнителей в определенных концентрациях, обычно влияние наполнителей на эти свойства не так резко вьфажено по сравнению с влиянием на тепловые, и механические свойства систем. Например, элек-  ?0 15 го 25 30 35 <tO Время, дни Рис. 6-9 Сопротивление изоляции эпоксидных отливок при температуре 63° С и относительной влажности воздуха 95% в зависимости от вида и характера обработки наполнителя (Л. 6-9]. / - стекло, обработанное воланом; 2 - слюда, обработанная воланом; 3 - слюда; 4 -целлюлоза, обработанная воланом; 6 - прокаленное стекло. троизоляционные свойства обычно не улучшаются при введении наполнителя. Фактически, если наполнитель увлажнен или загрязнен, электроизоляционные свойства снижаются. Однако tg6 и диэлектрическую .проницаемость можно регулировать введением наполнителей с малым объемным весом и некоторых специальных наполнителей, например титаната бария. Влияние наполнителей на стоимость компаундов. Одним из основных преимуществ применения наполнителей является то, что в большинстве случаев их стой- мость ниже стоимости смол. Поэтому стоимость наполненного компаунда снижается в зависимости от количества наполнителя, ъеедеиного в смолу. Конечная стоимость компаунда зависит как от концентрации наполнителя, так и от стоимости смолы (шапример, относительно дешевой полиэфирной смолы или дорогой кремнийорганической). Конечно, маловероятно, чтобы стоимость наполненного кремнийорганического компаунда была так же низка, как стоимость наполненного полиэфирного компаунда, однако в обоих случаях стоимость можно в значительной степени снизить. С точки зрения удешевления компаунда желательно использовать максимально допустимое количество наполнителей. Экономия может быть подсчитана для любого вида компаунда, однако подсчет, основанный только на содержании наполнителя в весовых процентах, может привести к ошибкам. Большая степень введения наполнителей практически скорее приводит к получению компаунда с большой плотностью, чем к увеличению объема компаунда. Во многих случаях более важное значение имеет стоимость единицы объема компаунда; в частности, при заливке электронного оборудования имеет значение именно объем заливки. Однако-, так как наиболее употребительные смолы незначительно различаются по плотности, стоимость большинства компаундов, наполненных в одинаковой степени, можно сравнивать по весу. Введение наполнителей в смолу. Перед введением в смолу наполнители обычно высушиваются, так как находящаяся в наполнителях влага может приводить к образованию пузырей и раковин во время процесса отверждения и ухудшению электроизоляционных свойств отвержденного продукта. Однако, если наполнители не поглощают влагу, этого можно не опасаться. Введение наиолнителей в смолу можно производить с помощью различного рода механизмов: вальцевой мельницы, шаровой мельницы, планетарной мешалки, мешалки с сигмовидными лопастями или же простым механическим перемешиванием с помощью сжатого воздуха. Способ введения наполнителя зависит от его вида и концентрации. Детально это обсуждается в гл. 12. Концентрация наполнителя зависит как от вида на- полнителя, так и рт вязкости смолы. Обычно в случае 1 ... 14 15 16 17 18 19 20 ... 40 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2004-2025 AVTK.RU. Поддержка сайта: +7 495 7950139 в тональном режиме 271761

Копирование материалов разрешено при условии активной ссылки. |